盾构机防扭块断裂分析及优化改造

谭友荣,李少康,于遵博,孙楠楠,董亮

(1.中铁工程服务有限公司,成都 610083;2.西安理工大学,西安 710082)

0 引言

盾构机是集隧道挖掘、出土、管片铺设等多种隧道施工手段于一体的大型集成化设备,在现代隧道施工领域具有举足轻重的地位[1]。盾构机防扭块的设计是为了防止盾体的扭转,保障隧道施工安全和进度。在使用过程中,由于地质等一些客观的原因,往往会导致盾体所受的握裹力减少,导致盾体扭转角度过大,使得防扭块发生断裂。在隧道内对防扭块进行补焊时,由于空间的限制导致焊接质量不能保证,使得防扭块多次发生断裂,严重地影响了施工安全和进度。

某盾构机在成都地铁8号线珠江路—川大江安校区站掘进期间,盾体发生较大角度扭转,致其防扭块先后发生2次断裂现象,本文在此基础上展开分析和研究。通过盾构机盾体图样,用SolidWorks建立简易三维模型,借助SolidWorks的转动惯量的计算功能,分析计算盾体扭转产生的转矩;再将建好的三维模型导入到ANSYS中,进行有限元分析,将之前得到的转矩施加到盾体防扭块上,得到最大应力和变形量;通过对变形过程的分析,优化防扭块的结构,再次进行有限元分析,验证优化结果的可行性。

1 盾构机防扭块断裂分析及结构

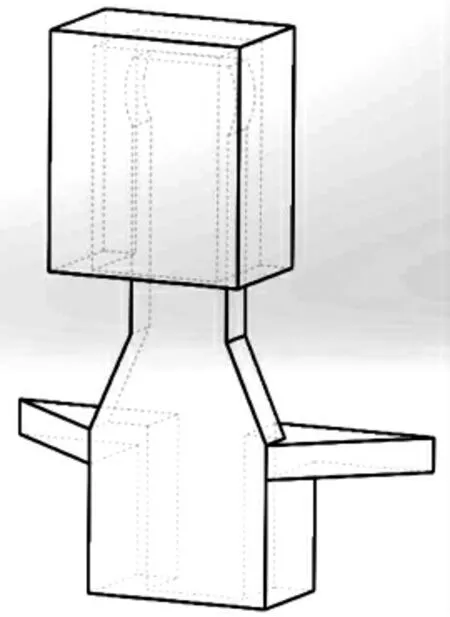

常规盾构机盾体由前盾、中盾与尾盾组成,前盾与中盾通过螺栓连接固定,中盾通过被动铰接油缸牵引尾盾。防扭块位于盾构机中盾上,焊接在中盾支撑架上,底部加筋固定以增加强度,共有2个防扭块,对称分布;其防扭盒焊接在尾盾盾体上,数量也是2个,装配图如图1所示。

图1 防扭块与防扭盒装配图

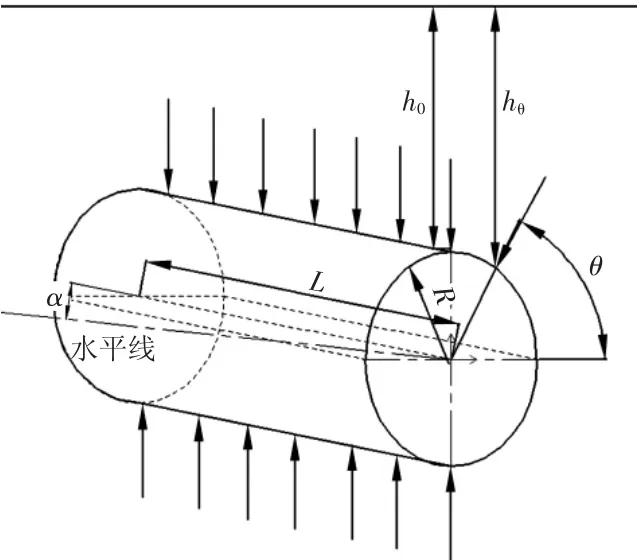

盾构机在正常掘进的过程中,由于盾体与周围土体产生的摩擦阻力F较大,阻止盾构机主机的扭转,防扭块受到的力较小。盾体与周围土体产生的摩擦阻力与盾体周围土体产生的正压力有关,即F=(N1+N2)μ1。式中:N1、N2为盾体盾壳受到土体上下部的正压力;μ1为盾壳与周围土体的摩擦因数。盾体的受力简图如图2所示。

图2 盾构机盾壳受力简图

对于盾壳上的压力可通过微积分的方法求得。盾壳受到土体上部的正压力N1是由法线方向上的土压力σθ所产生的,则dN1=σθ·Rdθ·L,θ∈(0,π)。根据受力平衡,盾壳受到土体上部的正压力N2主要由盾体自身的重力W、正压力N1和刀盘面板所受到的面板总切应力τ在盾体正法线方向上的分量Fτ所组成,即N2=N1+Wcos α+Fτ。由文献[2]可知:

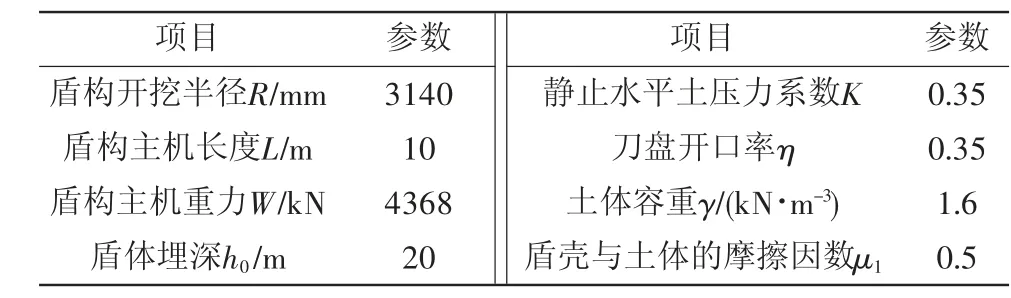

表1 盾构机主要参数

将盾构机正常掘进过程中的参数代入上述公式后得F=4300 kN,则盾构机盾体所受的防止扭转的转矩为10 535 kN·m,远远大于盾构机刀盘额定转矩(6650 kN·m),当地质发生改变后,盾构机的转矩增大,根据盾构机掘进过程中的参数可知,盾构机的输出转矩达到8100 kN·m,盾体所受的盾壳与周围土体的摩擦因数μ1减少为0.35,则F=2767 kN, 从而盾构机盾体所受的防止扭转的转矩为7374.5 kN·m,小于8100 kN·m,导致盾体发生扭转。通过分析,防扭块断裂的主要原因是在掘进过程中地质突然变硬,刀盘在正常运转过程中转矩突然变大,使其盾体发生8°的扭转,防扭块受到的剪力突然变大进而断裂。防扭块断裂后的照片如图3所示。

图3 防扭块断裂照片

2 防扭块三维模型建立及受力分析

为了方便计算防扭块所受到的力和对防扭块进行可靠性分析,需要建立防扭块在盾体上的三维模型。借助盾构机结构图样,通过SolidWorks建立防扭块三维模型,如图4所示。

图4 中盾上防扭块模型

为了较为方便准确地对防扭块受到的剪切力进行分析,需要计算盾构机盾体扭转过程中需要的转矩。传统的计算方法较为复杂,本文借助通过SolidWorks软件计算功能进行,首先对设计的盾体三维结构设定材料属性,然后计算盾体的转动惯量J,最后通过公式T=J·ω/Δt计算出盾体扭转的转矩。图5 为SolidWorks计算出的盾体的转动惯量,盾体主要是绕着z轴扭转,则可知转动惯量J 为1.58×106kg·m2。根据盾构机的扭转情况,这里取ω/Δt 为0.02,则T=3.16×104N·m。

图5 计算转动惯量

又由公式P =T/(R·S),通过计算结果可以看出,盾构机在发生扭转时,防扭块受的压强P为30 MPa。

3 防扭块有限元分析

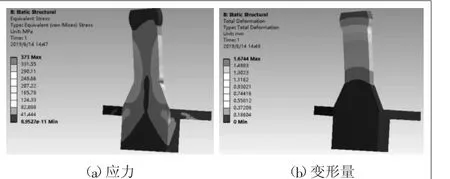

为了研究防扭块的断裂过程,对防扭块进行有限元分析,研究防扭块受到盾体转矩后的变形过程。这里采用SolidWorks与ANSYS的互换性,将SolidWorks建立的三维模型,导入到ANSYS中。在进行分析前,首先设置防扭块的材质,这里采用Q345钢;然后对防扭块进行网格划分,将防扭块断裂位置的网格细化,以便更为准确地对防扭块的断裂过程进行分析;再将上述受力分析得到的数据加载在防扭块上,得出分析结果如图6所示。

图6 有限元分析结果

通过有限元分析结果可以看出,防扭块最大变形量在顶部为1.6 mm,最大应力为373 MPa,大于防扭块的屈服强度(345 MPa),结构强度不满足工况需求,从而导致结构的崩溃。从应力云图可以看出,结构应力集中在防扭块的过渡区域,也是结构最先断裂的位置,与实际防扭块断裂位置相同,说明仿真结果可行。

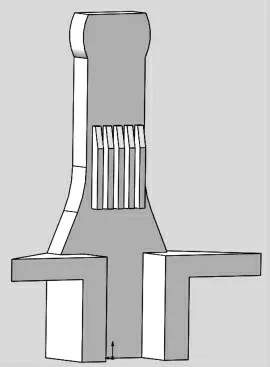

4 防扭块结构优化

通过分析防扭块的影响因素,在原有防扭块结构的基础上对其进行优化改进。防扭块发生断裂主要是因为其强度不够,通过其断裂方式的分析,结合结构优化的方法,对防扭块结构的优化有3种措施:1)在不影响防扭块与防扭盒子装配的基础上增加加强筋;2)改善防扭块的过渡半径;3)增加防扭块的厚度,由于已经添加加劲肋,导致厚度增加,若再增加防扭块的厚度就会影响防扭块与防扭盒子的装配,则采用前两种优化措施。则优化后的防扭块的结构如图7所示。

图7 结构优化后的防扭块

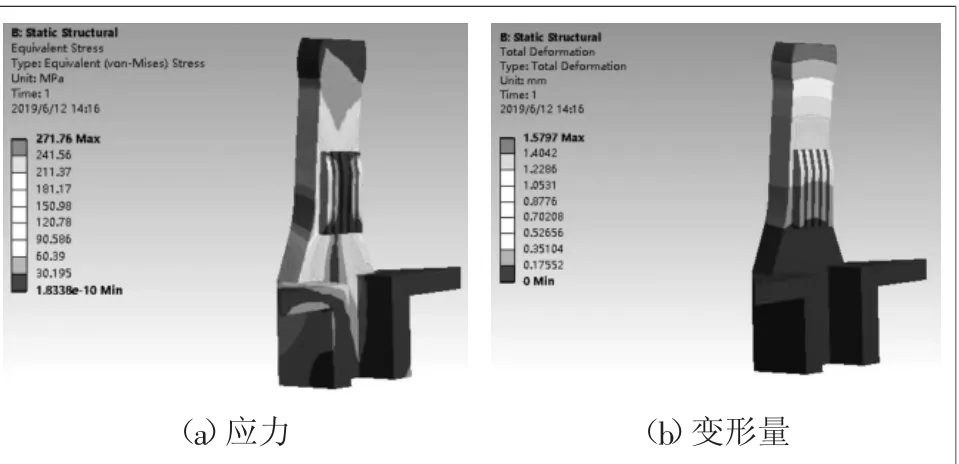

将改善后的防扭块结构再次导入到ANSYS中进行有限元分析,分析过程如前所述,分析结果如图8所示。

图8 结构优化后的防扭块的分析结果

从有限元仿真结果可以看出,结构优化后的防扭块的最大变形量为1.58 mm,最大应力为271.76 MPa<[σ]/1.25=345÷1.25=276 MPa,结构优化后的防扭块满足设计要求。

5 结论

本文针对某盾构机在掘进过程中出现的防扭块的断裂问题展开研究。通过计算分析,准确地解释了盾构机盾体发生扭转的原因;借助SolidWorks软件的计算功能,辅助计算出防扭块所受到的压强;通过ANSYS软件分析,仿真结果与实际相符,分析过程准确,借助结果对其结构进行优化,再次通过ANSYS分析,验证优化结果的可靠性。从有限元的分析结果可以看出,本次优化后的结构强度满足特定工况下的使用要求。