白车身总拼定位系统探讨

张凯强

(广汽乘用车有限公司,广州 511434)

1 白车身总拼线工艺流程简介

焊装车间生产的是整个汽车零部件的载体——白车身。白车身是以钢制结构件构成的整车支撑部件,其制造成本约占汽车总成本的40%左右,焊接质量优劣对整车质量起着决定性作用[1]。白车身总成由大地板总成(由前机舱、前地板、后地板等组成)、左/右侧围总成、顶盖总成、四门两盖等构成。装配顺序是大地板先装,左/右侧围总成装在大地板总成两侧,顶盖总成装在左/右侧围上部[2],四门两盖则装在白车身骨架的开口部。白车身总拼线则是形成白车身骨架的关键线体。图1所示为广乘一线焊装车间车身总成总拼线体,主要工艺是将大地板总成、左右侧围分总成、顶盖分总成等进行合装焊接。此线体存在白车身接送、预装、点定、增打、运输等工艺流程。在这些工艺流程中,存在两个关键工位,即05工位与09工位,为白车身骨架形成的最重要点定合拼工位。05工位为大地板总成与侧围合装工位,主要依靠滑撬随行夹具定位大地板骨架、GATE夹具定位车身侧围(目前GATE夹具定位白车身上部已广泛应用于各主机厂,精度稳定可靠,是非常成熟的焊接工艺,本文不展开讨论);09工位为顶盖与白车身骨架合装工位,主要依靠抓手夹具对车身进行定位,底部仍是依靠滑橇定位。滑撬作为总拼线体车身运输及定位的主要方式,主要依靠自带的随行夹具对车身地板骨架进行定位,从而保证地板骨架与侧围的整体相对精度。而广乘二线则采用固定NC对地板骨架进行定位。NC是一种柔性焊装夹具,其采用统一标准的NC伺服单元作为通用化基干机构结合传统切换机构实现焊装的柔性化[3]。NC-LOCATOR这一柔性定位机构以伺服电动机为驱动,定位精度为±0.1 mm,在各车型定位孔孔径一致的情况下,只要在机构的活动范围内,理论上可以实现对任意车型的定位[4]。

图1 广乘一线总拼工艺流程

滑橇随行夹具与固定NC作为定位车身大地板骨架的两种方式,对白车身整体精度起到至关重要的作用。两者在维持车身精度稳定性方面存在显著差异,同时此两种工艺在实践使用中,亦存在诸多制约,需要根据实际情况进行优选。

2 滑橇及NC定位车身精度稳定性差异

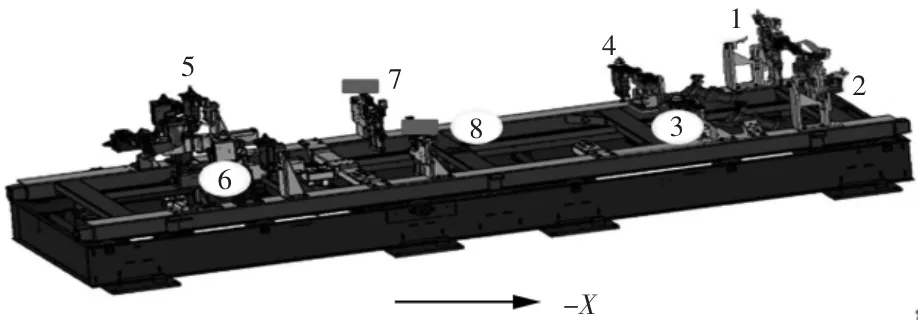

广乘一线总拼线体白车身运输及定位的主要工具是滑橇。此种滑橇兼具运输及定位功能,全线依靠滑橇在高速滚床上进行循环运转,以此对白车身在各工位间进行转运。同时滑橇自带的随行夹具对白车身底部进行定位,在总拼线点定工位,滑橇降落在基准支撑块上并与滚床定位销配合,确保滑橇在线体中的整体位置度,以此来保证车身大地板骨架与侧围的整体相对精度。如图2所示,滑橇随行夹具有3组定位销(如图2中1、2、3、4、5、6)、1组支撑(如图2中7、8),以此来定位车身大地板骨架,车身整体精度依赖于滑撬精度稳定性。此线体16个滑撬循环运转,每台车身所对应的滑橇不一样,而每个滑橇的精度状态也存在差异。生产时间越长、产量越大则滑橇磨损越大,产生的车身精度波动风险就越大,设备维护保养、精度稳定性维护成本就越高,车身不良品流出风险亦越大。目前一线车身精度测量数据显示,侧围主定位孔相对于地板主基准精度波动约1 mm(±0.5 mm),车身总成精度波动2%左右;广乘二线车身在总拼线主要依靠底部固定NC进行定位,全线依靠滑橇进行运输,车身整体精度依赖于固定NC精度。目前二线车身精度测量数据显示,侧围主定位孔相对于地板主基准精度波动约0.5 mm(±0.25 mm),总成精度波动1%以内。由此可见,在生产实践中,现有滑橇定位方式精度稳定性较差,而固定NC定位相对较好。

图2 滑橇随行夹具

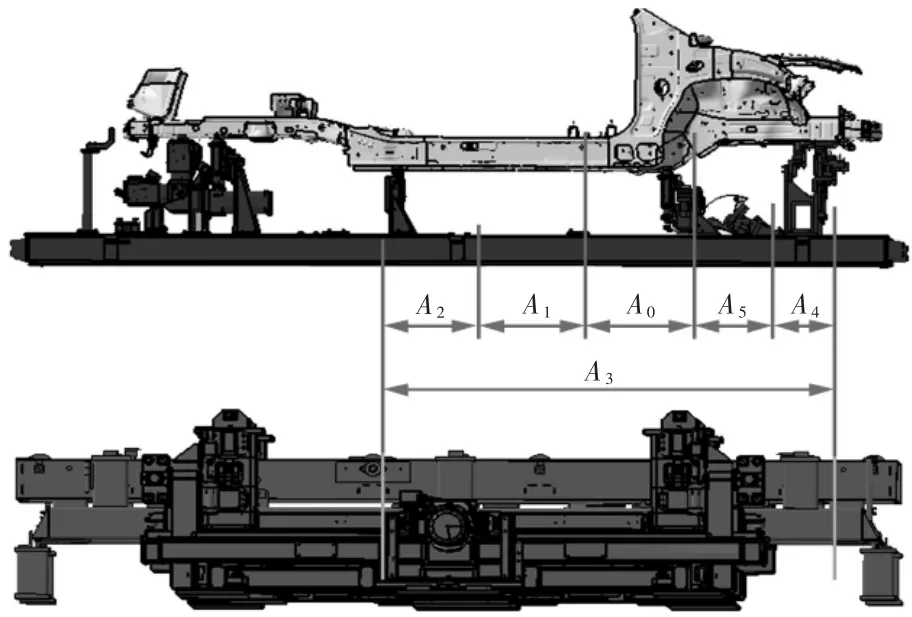

3 总拼合车公差核算探讨

如图3所示,对广乘一线总拼05大地板骨架与侧围合拼工位,在滑橇随行夹具、GATE合拼夹具定位状态下进行尺寸链核算。表1为尺寸链核算结果表,表中各尺寸环数据为理论设计数据,采用统计法和极值法。统计法:A0=(A12+A22+A32+A42+A52)1/2=±0.32 mm;极值法:A0=A1+A2+A3+A4+A5=±0.625 mm。表中A0为封闭环,为车身侧围与大地板骨架的整体相对精度。由上述尺寸链分析可知,白车身地板骨架精度由滑橇随行夹具或者固定NC保证,车身侧部则依靠GATE夹具定位。使用滑橇随行夹具对底部进行定位,则需要考虑工作状态下滑橇定位销标定精度、定位销与车身配合精度及其与滚床的配合精度(表1中A1~A3)。在实际使用过程中,由于长期运载输送,滑橇易受冲击力作用,滑橇本体与滚床极易出现磨损、变形,滑橇定位销标定精度(表1中A2)及配合精度(滑橇定位销与车身配合精度A1,滑橇本体与滚床配合精度A3)均会出现较大波动,各尺寸环实际偏差值会远远大于表中理论公差设计值。且不同的滑橇在使用一段时间后,磨损程度不一,精度状态均会出现较大差异,需要定期对工作状态下滑橇定位销、支撑块进行标定维护。由于滑橇数量多(目前一线为16个),会耗费大量人力物力,给车身精度提升与维护增加极大困难。目前在实际生产中,滑橇相关精度标定维护能力是每年一次(全部完成一个循环),而滑橇在使用半年后相关精度即会出现较大波动,A1增加到±0.2 mm,A2增加到±0.5 mm,A3增加到±0.4 mm,按照统计法对上述尺寸链进行核算,A0约为±0.7 mm,与前文侧围主基准孔相对地板基准波动1 mm(±0.5 mm)现状基本一致。而对于固定NC定位方式,车身大地板骨架只需考虑NC本体精度(±0.1 mm),能够大大缩短尺寸链(可减少表1框中A1~A3),且使用过程中精度波动风险小,精度维护成本低,精度保证能力大大提升。由此可见,从车身精度保证能力角度分析,理论上固定NC定位远远优于滑橇随行夹具定位。

表1 尺寸链核算表(滑橇定位)

图3 总拼合车尺寸链核算(滑橇定位)

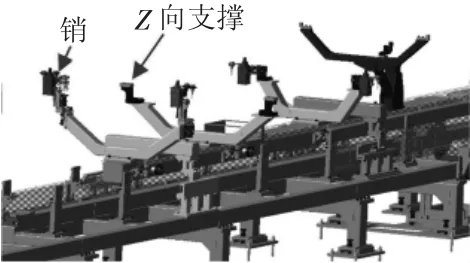

4 总拼线常见定位、传送方式对比

焊装白车身制造的总拼自动化生产线工装有两种实现形式:1)白车身定位与输送由同一工装完成(即随行夹具),如图4、图5所示,滑橇、往复杆在兼顾输送白车身的同时,两者所带的随行夹具则对车身地板骨架进行定位,此两种方式造价成本均较低,但是定位精度稳定性均较差。相较于滑橇输送,往复杆输送由于存在频繁升降、往复等过程,其生产节拍、作业效率较传送滑橇明显偏低。2)白车身定位与输送由不同的工装分别完成,如图6所示,车身输送依靠小型传送滑橇,大地板骨架定位则依靠底部的固定NC。固定NC不仅本体精度极高、生产损耗小,而且它能够大大缩短精度保证尺寸链(见前文第3节分析),大大增强白车身精度保证能力。

图4 滑橇随行夹具

图5 往复杆式随行夹具

图6 滑撬输送夹具

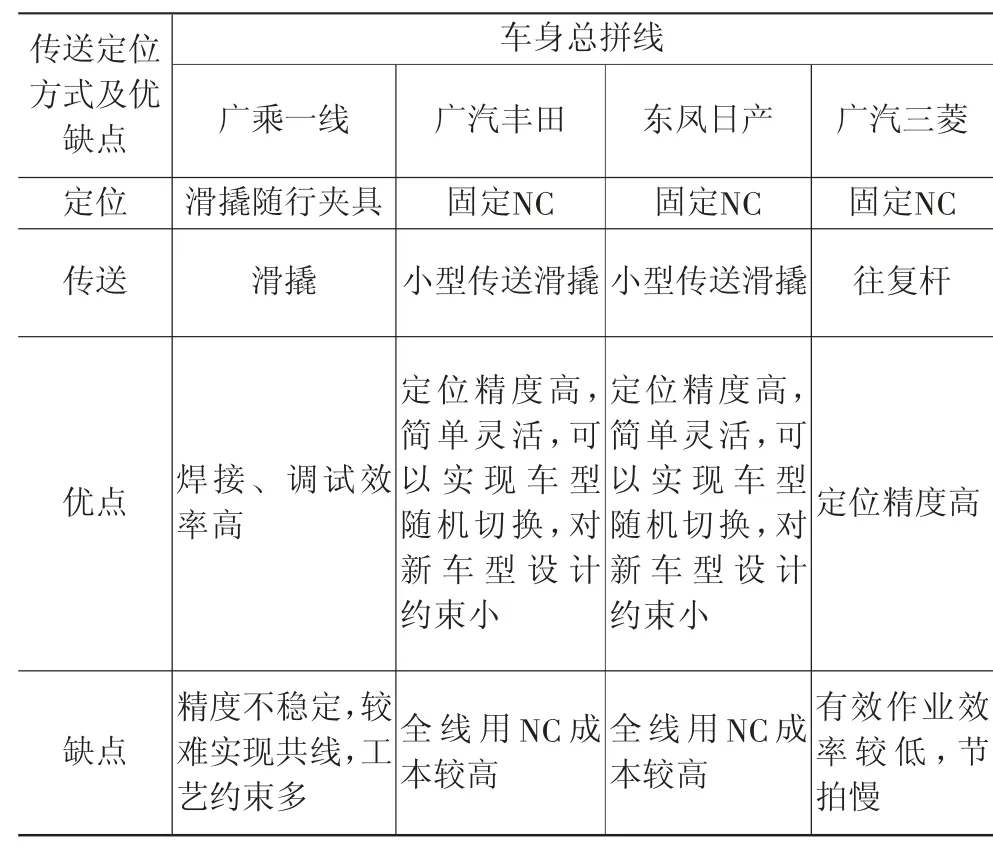

表2 所示为目前国内几家主机厂焊装车间总拼线体所使用的定位传送系统。广乘一线为“滑撬随行夹具精定位+滑撬输送”定位传送方式,整体精度稳定性较差、精度达成率偏低;广汽丰田(三线)和东风日产则采用“底部固定NC+传送滑撬”定位传送方式,整体精度稳定性好、精度达成率高,但全线用NC成本偏高;广汽三菱则采用“底部固定NC+往复杆传送”,定位精度较高,但是往复杆传送效率较低、节拍较慢。对比更多主流车企后可知,目前国内厂家较多采用滑橇对车身进行传送(具有传送效率高的优点),同时利用固定NC对车身地板骨架进行定位,以保证地板骨架与侧围整体的相对精度,此种工艺构造兼顾了白车身传送效率及精度稳定,但是全线用NC投资成本会相对较高。在自动生产线实际投产中,工装的选择需要综合考虑投资成本、传送效率、生产工时、精度稳定性、工艺约束等多种影响因素,从而选择一种适合自己的定位传送系统。

表2 国内部分厂家总拼定位传送方式

5 总拼线定位传送系统优化方案

在焊接生产过程中,需要确认并消除焊装工艺对总成精度的影响[5]。根据前文分析,滑橇及往复杆随行夹具理论设计上定位符合要求,但是由于其在自动线生产流动下精度保证环节发生了变化、波动,导致车身整体精度产生了不良波动,造成不良品流出风险。因此需要对总拼线定位传送工艺进行优化。如表3所示,优选方案中总拼全线采用滑撬运输,05、09点定工位采用固定NC对大地板骨架进行定位,保证车身精度;其它补焊增打工位可采用小滑撬进行定位,不升降,可提高有效作业时间。此种定位传送系统在保证白车身精度稳定性的同时,能够兼顾车身线体传送效率,有效节约投资成本。

表3 总拼定位系统推荐方案

6 结语

定位准确是汽车白车身焊接质量的基本保证[6]。焊装总拼线体对保证白车身整体精度至关重要,如何在经济条件允许的情况下选择一种适合本企业的定位传送系统、最大限度提升车身精度稳定性,这成为所有车身精度研究者的共同目标。本文从车身总拼线合拼工艺出发,比较分析了滑橇定位系统及NC定位系统的优缺点,结合尺寸链核算,给出了一种可行、高效、经济的定位方案,供相关同行参考。