磁轨制动器吸力特性研究*

高立群,丁福焰,3,王立宁,王立超,王 可

(1 中国铁道科学研究院集团有限公司 机车车辆研究所,北京100081;2 北京纵横机电科技有限公司,北京100094;3 中国铁道科学研究院集团有限公司 高速铁路与城轨交通系统技术国家工程研究中心, 北京100081)

磁轨制动在世界轨道交通领域尤其在欧洲具有较多的应用,除城市有轨电车外,干线铁路和高速列车也应用了磁轨制动,如ICE1,ICE2 动车组等[1-3]。随着列车的速度逐渐提高,对安全性也提出了更高的要求。我国轨道交通车辆上采用的制动方式主要是黏着制动,在雨雪天气及其他原因引起的低黏着条件下,紧急制动距离难以保证,而采用不依赖轮轨黏着的附加制动装置,则可有效缩短制动距离,提高运行安全性。

磁轨制动属于非黏着制动方式,制动效果显著,构造简单,工作可靠。研究表明,在相同情况下,采用磁轨制动的列车比不采用磁轨制动的列车可提速40 km/h,制动距离可缩短20%~30%。其中,高悬挂多节式磁轨制动装置主要应用于高速列车和干线铁路,低悬挂刚性磁轨制动装置主要用于低地板有轨电车[4-6]。

磁轨制动装置与钢轨之间的吸力是影响其制动力的重要因素,研究磁轨制动的吸力特性对了解其制动性能具有重要意义。德国铁路上世纪80年代已开展了磁轨制动静态吸力的试验研究[7],克诺尔公司研制了刚性和铰接(多节)式磁轨制动装置,并测试了磁吸力随励磁电流强度的变化规律[8]。国内目前仅在低地板有轨电车上应用了刚性磁轨制动装置,尚未实现多节式磁轨制动装置的工程应用。20 世纪90 年代以来,我国一直在进行磁轨制动的研究,采用不同方法或技术手段对吸力特性进行了探索,林台平等研究了吸力的简易测量方法[5];王立超等研究了刚性式磁轨制动器的吸力及优化问题[6];王胜等对多节式磁轨制动器吸力进行了仿真计算[9]。文中针对某高悬挂多节式磁轨制动器,首先建立有限元模型,进行3D 电磁场仿真分析,并采用磁轨制动吸力试验台进行试验,从而验证仿真的合理性并获得吸力特性。

1 磁轨制动器的基本结构及原理

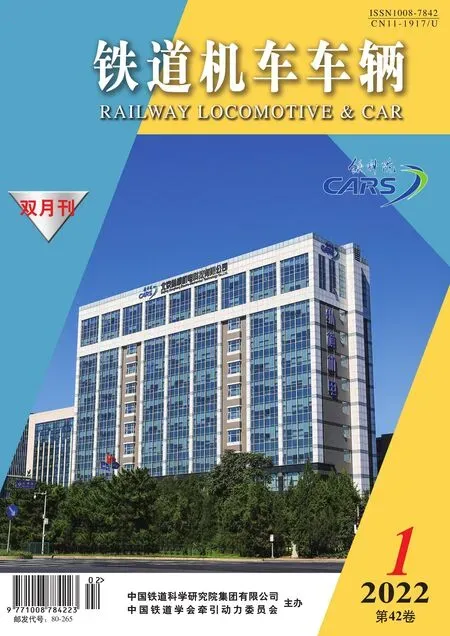

高悬挂磁轨制动器主要由线圈、极靴、极靴隔板、横向拉杆、悬挂单元及导向机构等组成。磁轨制动器安装在转向架两侧,位于钢轨上方两车轮之间并与钢轨平行,每个转向架安装2 组电磁铁。磁轨制动器安装示意图及其工作原理如图1 所示。

图1 高悬挂磁轨制动器安装示意图及磁轨制动器工作原理

制动时,悬挂单元将制动器下放到钢轨上,线圈通电产生电磁场,通过极靴、钢轨形成闭合回路,利用电磁铁对磁导体的吸力,使制动电磁铁与钢轨产生正压力,列车运行时便会产生摩擦制动力。摩擦力与电磁吸力呈正比,电磁吸力越大,摩擦制动力也越大。磁轨制动装置缓解时,切断线圈电流,吸力消失,由悬挂单元悬挂在转向架上。

2 磁轨制动器电流与吸力特性仿真与试验对比分析

2.1 计算依据

静磁场分析的有限元原理是将整个区域分割成许多很小的子区域,将求解边界问题的原理应用于这些子区域中,求解每个子区域的磁场分布结果。再采用虚功原理,即外表面剖分单元虚变,在虚位移s方向所受的力为式(1)[6],虚功原理求吸力示意图如图2 所示。

图2 虚功原理求吸力示意图

式中:Fplate为吸力,N;W(s,i)为系统的磁场储能,J;i为恒定电流,A;s为位移,m;V为模型的体积,m3;B为磁感应强度;H为磁场强度。

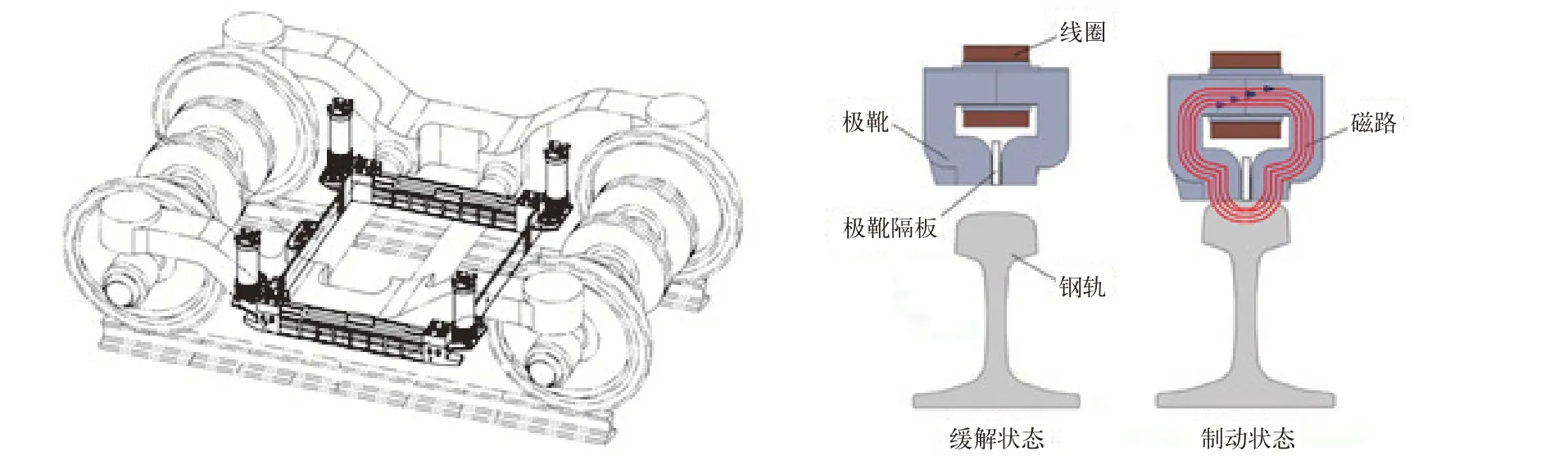

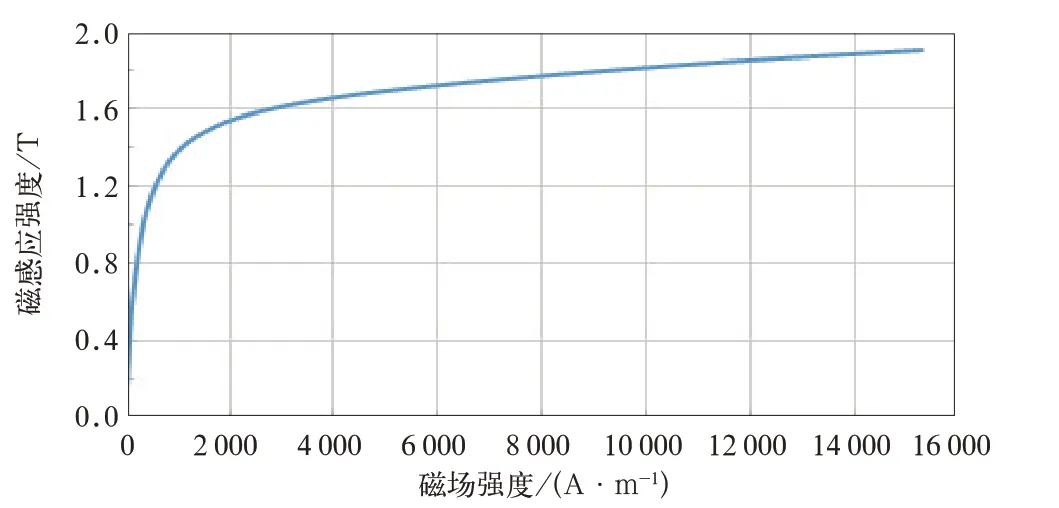

目前国外产品的极靴材料主要有低碳钢、铸铁、球墨铸铁、粉末冶金或其中2 种组合形式[7],文中选用某低碳钢,其实测B-H曲线如图3 所示,钢轨材料为U71Mn,其实测B-H曲线如图4 所示。

图3 某低碳钢的B-H 曲线

图4 钢轨材料的B-H 曲线

2.2 仿真模型

文中以正在研制的某试验车用高悬挂、多节式磁轨制动器为例,分析电流与吸力的关系。

磁轨制动器的供电方式为110 V DC 电压供电,环境温度为常温,但由于在试验过程中,长时间通电会导致线圈温度升高、电阻增大,由于供电电压不变,线圈电流会减小,从而吸力值会降低,测试过程中存在较大误差,重复性差。因此为了考察磁轨制动在常温状态下的吸力特性,将电压换算成电流供电更为合理。

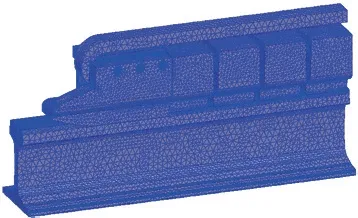

参 照EN 16207 标准[10],吸力测试时的钢轨选用60 kg/m 平钢轨,即钢轨顶面加工成平面,平顶宽度为63 mm,在电磁分析软件Flux 中建立磁轨制动器及钢轨的模型。完整的制动电磁铁模型沿长度方向对称,因此可取半模型并施加对称边界条件进行计算,如图5 所示。

图5 磁轨制动器的有限元模型

励磁电流额定值为IN,为研究电流对吸力的影响,将线圈中的励磁电流设置为变量并进行参数化 扫 描,分 别 对70%IN、80%IN、90%IN、100%IN、110%IN、120%IN、130%IN励磁电流下的吸力进行仿真分析,设置吸力误差不大于2%作为收敛条件,提取吸力数据。

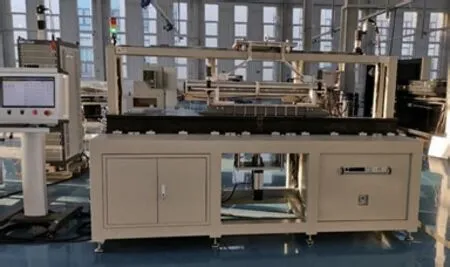

2.3 试验装置

为了进行磁轨制动器吸力及电磁性能的试验验证,基于EN 16207 设计了磁轨制动吸力试验台,并在试验台上对该磁轨制动器进行吸力测试,如图6 所示。

图6 磁轨制动吸力试验台

将磁轨制动器安装在试验台上,通过软件控制试验台,进行电流与吸力关系测试,通过改变线圈 的 励 磁 电 流,分 别 测 试70%IN、80%IN、90%IN、100%IN、110%IN、120%IN、130%IN条件下的吸力。

2.4 结果

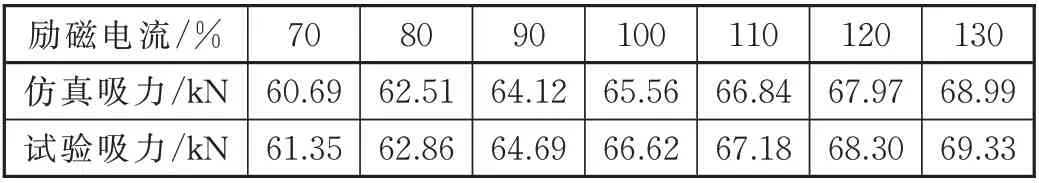

通过仿真计算和试验,可以得出不同励磁电流下的吸力值,结果见表1。

表1 不同励磁电流条件下吸力的仿真值与试验值对比

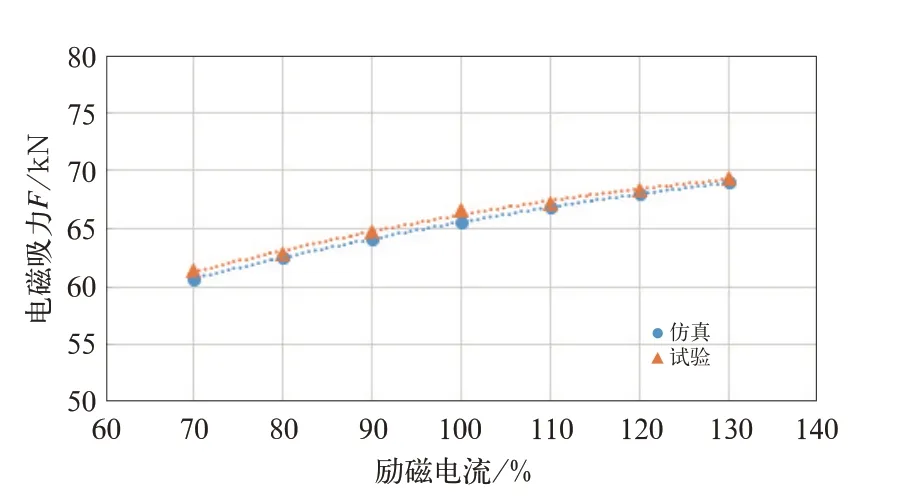

将试验结果与仿真结果分别绘制散点图并拟合进行对比,如图7 所示。从图7 可以看出,随着电流的增加,吸力逐渐增加,但吸力增加的速率略有减小。另外可以发现,试验与仿真计算的吸力值相差不大,同等条件下二者的偏差小于2%,表明该仿真模型的准确性较高,可用于磁轨制动器的设计并进一步探究其吸力特性。

图7 励磁电流与吸力关系仿真和试验曲线

2.5 分析

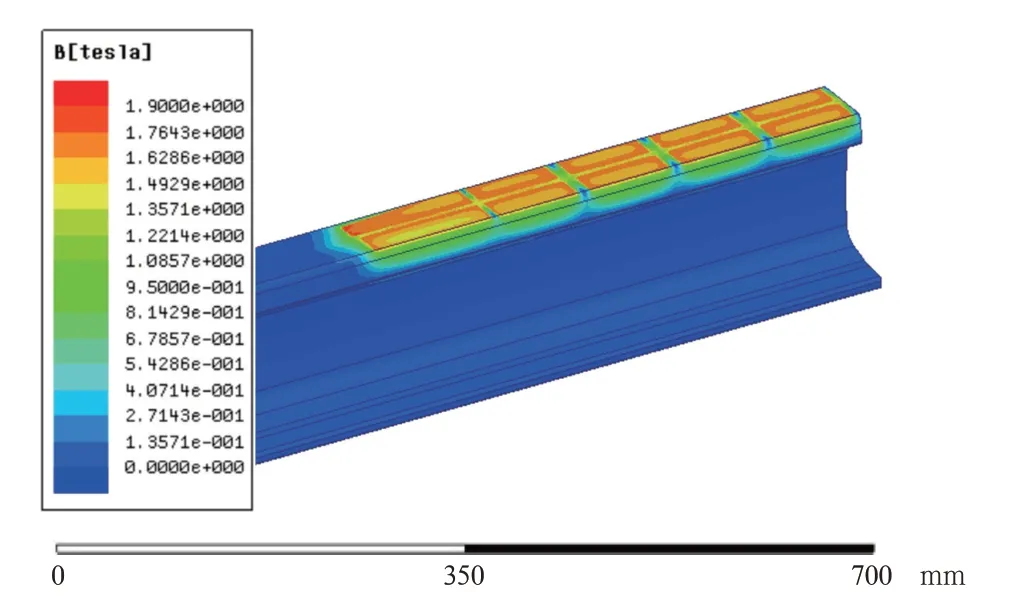

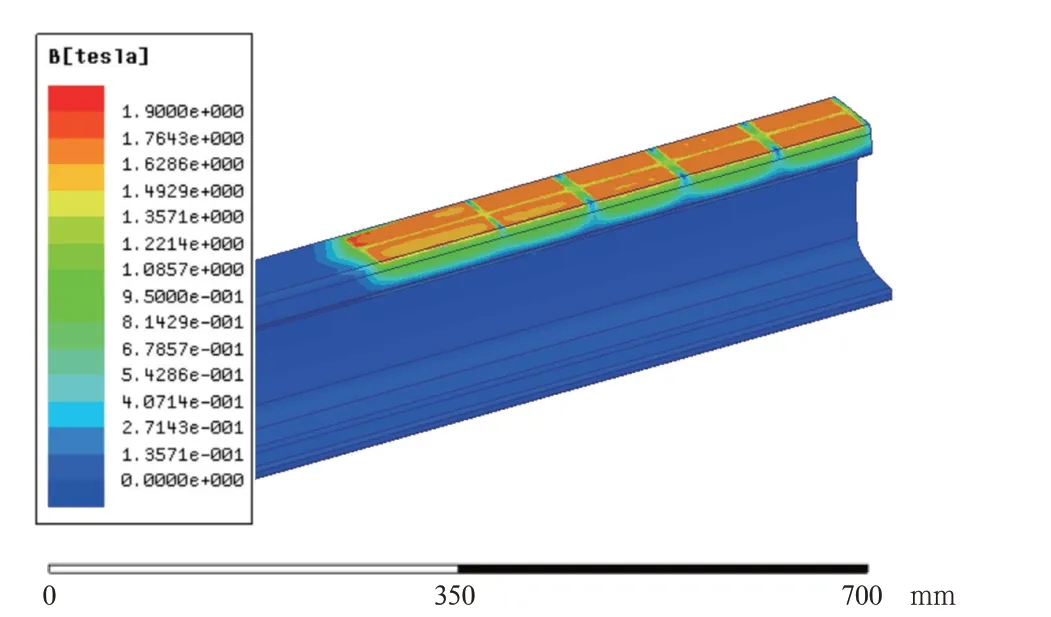

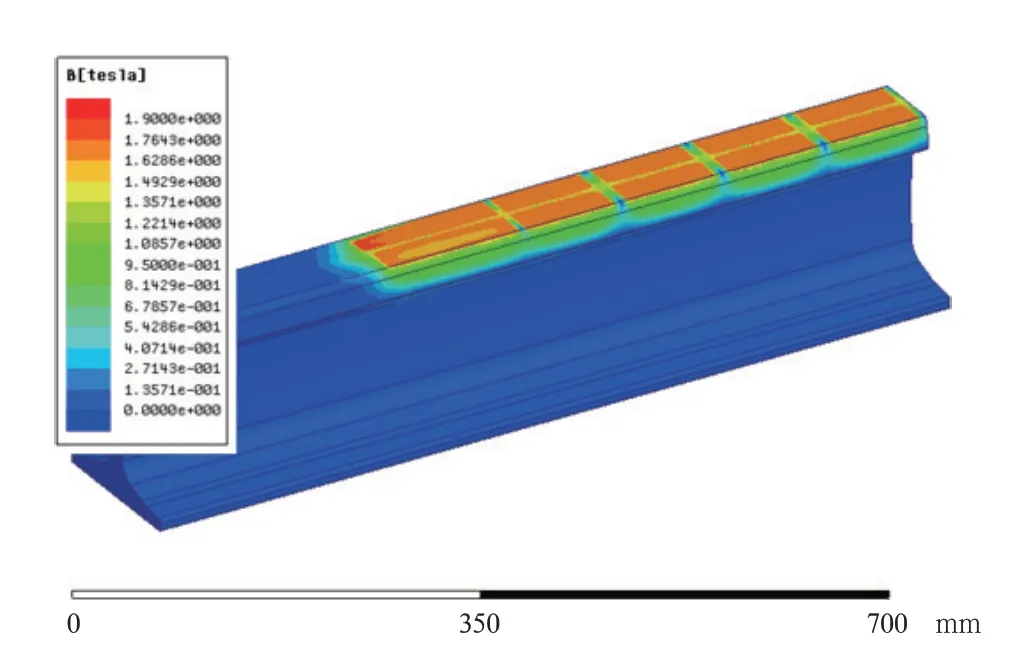

为了进一步了解吸力随电流变化的原因,对钢轨表面磁密进行分析。当励磁电流分别为70%IN、100%IN、130%IN时,钢轨上的磁密分布如图8~图10 所示。

图8 励磁电流为70%IN 时钢轨表面磁密分布云图

图9 励磁电流为100%IN 时钢轨表面磁密分布云图

图10 励磁电流为130%IN 时钢轨表面磁密分布云图

从磁密分布云图上可以看出,随着励磁电流的增加,钢轨表面的磁密逐渐增加,根据电磁铁吸力F为式(2)[7]:

式中:S为极靴与钢轨接触面积;μ为磁导率。

其中磁导率μ=B/H。从磁密分布云图中可以看出,当电流从70%IN变化至130%IN时,钢轨表面最大磁密从1.63 T 升高至1.9 T,而从图4 钢轨材料的B-H曲线中可知,其饱和磁密约为1.7 T。即随着电流升高,钢轨表面磁场从接近饱和变化至完全饱和,则磁导率μ值随着电流升高首先逐渐减小而后几乎保持不变。

由此可知,电流线性增大,接触面积S不产生变化,磁导率μ先略微减小而后保持不变,故电磁铁吸力F增大,且由于磁导率μ,吸力F增加的速率略有减小。

3 结 论

文中利用Flux 电磁仿真软件建立某高悬挂磁轨制动器有限元模型,研究不同励磁电流大小对磁轨制动器吸力特性的影响,通过吸力试验验证了仿真计算结果的准确性,并根据电流和磁导率的变化分析了吸力曲线变化的原因。主要结论如下:

(1)通过Flux 建立的该有限元模型可正确模拟磁轨制动器的吸力变化。

(2)磁轨制动器以额定电流工作时,钢轨表面的磁密接近饱和。

(3)磁轨制动器的吸力随励磁电流增加而增加,但增加速率逐渐减小。