介质阻挡放电微等离子体分解二氧化碳研究

王小西,李笑艳,王保伟

(天津大学化工学院绿色合成与转化教育部重点实验室,天津 300072)

引 言

全球工业化进程导致CO2过量排放,大气中CO2浓度已达415.26×10-6,仍在持续增大[1]。CO2所引发的温室效应是社会可持续发展的重大安全隐患。降低大气中CO2浓度是21 世纪最重大的挑战之一。碳捕获与储存技术是解决目前温室效应的方法之一,但存在储存或填埋成本过高、对环境可能产生潜在危害等问题[2-3]。碳捕获、利用与储存技术可把排放的CO2提纯,作为C1资源回收利用[4-6]。

如何实现CO2的回收利用一直是国际关注的焦点。CO2是惰性气体。在室温下,CO2的解离能为5.5 eV,热分解过程所需温度为2500~3000 K[7]。因此利用CO2作为C1原料生产合成气和有价值的化学品成为热化学、电化学、光化学和生物化学广泛研究的课题[8-12]。Nigara 等[13]用钙稳定氧化锆膜,CO 为吹扫气,1954 K 下,CO2转化率仅为21.5%。电化学可在温和条件下使CO2转化为增值化学品[14],Liu 等[15]以甲醇为电解质溶液对CO2还原。Zhang等[16]综合论述了CO2的电催化转化。光催化材料在利用阳光将CO2转化为燃料方面的效率至关重要[17]。微藻类固定也可捕获工业过程中排放的CO2

[18]。但这些传统方法,在CO2资源化利用、温室气体减排以及解决能源危机等方面都有一定的局限性,具体表现为CO2转化率和能量效率不高、还原产物产量低和选择性差及催化剂稳定性低等,因此这些方法的技术成熟度都远没有达到商业化的要求。

虽然CO2是较弱的电子给予体,但它却是极强的电子接受体,只要采取适当的途径向其输入电子,即能实现CO2分子的活化。低温等离子体技术就是一种依靠电能驱动并且利用高能电子活化气体分子的有效途径。低温等离子体是物质的第四态,其含有大量的高能电子和活性基团。低温等离子体转化CO2在于高能电子,高能电子被认为是化学反应的引发剂[19]。目前用于CO2转化研究的等离子体技术包括介质阻挡放电(DBD)、电晕放电、辉光放电、微波放电、射频放电和滑动弧光放电。滑动弧光放电CO2转化主要集中在改变输入功率[20]、气体流量[21-22]、电极间隙[15,23-24]及添加气体[25-27],其最大效率在40%~50%[20,28-30],CO2转化率通常都低于15%。滑动弧光放电需要较高的气体流量来拖动电弧,因此反应时间短,CO2转化率低。Xu 等[31]利用直流电晕放电分解CO2,CO2最高转化率10.9%。Wen 等[32]研究表明少量惰性气体有利于CO2转化率提高。代斌等[33]利用脉冲电晕等离子体研究了CO2分解,发现产物中有少量积炭和O3。电晕放电的尺寸小,限制了其工业应用[34]。电晕放电主要集中在电极周围,造成能量分布不均,不适合大流量气体放电。以上两种放电方式都难以实现CO2活化转化的工业应用。

DBD 等离子体技术是一种将绝缘介质插入放电空间的气体放电技术。由于介质层的作用,放电稳定,能量均匀,可实现大气压下的大规模CO2转化。因此,DBD 等离子体技术作为一种极具潜力的CO2转化技术,受到了广泛关注。目前对于DBD 反应器的研究主要包括放电频率、放电功率、气体流量、介电材料填充和反应器结构等反应参数对CO2转化率的影响。Aerts 等[35]用介质阻挡(DBD)等离子体分解CO2,发现放电间距大于3.3 mm时,微放电数量明显减少,CO2转化率和能量效率也随之减小。Ozkan 等[36]发现,放电频率由15 kHz 到30 kHz 时,CO2转化率和能量效率都有明显下降。Duan 等[37]研究了反应器结构对CO2转化的影响,最大转化率为18.0%,在放电区域内填充介质材料对CO2转化率和能量效率有重要影响[38]。Belov等[39]观察到电介质的电导率也是影响放电性能的关键参数。Wang 等[40]研究了电极材料对CO2分解的影响,与Fe 电极相比,Cu 和Au 电极的转化率相对提高1.5 倍。Snoeckx 等[41]发现N2的存在几乎不影响CO2的转化率。虽然DBD 转化CO2的研究取得了较大进展,但目前的研究大多基于纯CO2气体,转化率相对较低。同时,单独使用低温等离子体显示出对所需产物的低选择性。当前越来越多的研究者开始关注将多相催化与低温等离子体(称为等离子体催化)相结合,显示出更好的工艺效率。

DBD 等离子体放电稳定且能量均匀,可实现CO2大规模转化,且操作灵活,可随时启停[42]。我国西部大量风电、太阳能光电可为等离子体提供清洁电能,以化学形式储存可再生能源,为CO2资源化利用开辟了新的途径。本文利用DBD 微等离子体反应器,通过单变量实验,探究工艺参数和反应器参数对CO2分解性能的影响。而后通过正交实验设计得到各因素水平的最优组合工艺参数,为后续进一步的实验研究提供依据。

1 实验部分

1.1 反应器结构

反应器采用同轴圆柱式结构,其主体由内径为11.0 mm、管长为150.0 mm 的石英管制成。改变石英管外径来调整电介质层厚度。在管中心轴处放置不锈钢管作为内电极,与等离子电源的高压电极相连,由不锈钢管外径控制放电间距。石英管外表面的铝箔作外电极,由铝箔的长度控制DBD 等离子体放电长度。

1.2 实验流程

实验在常压下进行,流程如图1所示。CO2流量由质量流量计控制,在放电稳定后,由皂膜流量计测定尾气流量,用气袋收集产物,通过气相色谱分析。实验过程中,输入电压、输入电流及放电频率由等离子体电源(CTP-2000 K)进行调节,放电参数分别由Tektronix公司的高压探头(P6015)、低压探头(P2221)、电流探头(A622)和数字示波器DOP-2012测量。产物中CO2和CO 的含量分别通过FULI 9790 Ⅱ和北分SP-2100 A气相色谱分析。两台色谱均采用TDX-01(3 m×3 mm)填充柱作为色谱柱,利用外标法定量。

图1 实验流程图Fig.1 The schematic diagram of experiment

1.3 反应性能评价

选取CO2转化率χCO2和能量效率η作为CO2反应性能的评价参数。对停留时间τ(s)及输入能量密度SEI 也进行计算。其中L为外电极长度,mm;r代表石英管内半径,mm;R代表不锈钢管外半径,mm;Fin表示进料气体流量,ml/min。

式中,ΔHϴ298K表示纯CO2分解的标准反应焓,值为283 kJ·mol-1。

2 实验结果与讨论

2.1 实验装置及参数设定

主要参数取值范围如表1所示。

表1 DBD等离子体分解CO2实验过程中主要参数及其取值范围Table 1 The main parameters and range of CO2 decomposition by DBD plasma

2.2 工艺参数对CO2分解性能的影响

2.2.1 输入功率的影响 CO2放电过程中输入功率与电流波形如图2 所示,微放电数目随输入功率的增加而增加。当输入功率为10 W 时,CO2分子很难被激发活化,少数的电荷迁移导致DBD 丝状放电不明显。当输入功率由10 W 增加到40 W 时,越来越多的CO2分子被高能电子碰撞而被激发活化,大量的电荷在外加电场作用下沉积到电介质层表面,DBD 丝状放电模式愈加明显,微放电数目因此增多。但当输入功率由40 W 增加到60 W 时,微放电数目却变化不明显,这是因为,当输入功率增大到一定值时,沉积到电介质层表面的电荷量达到饱和状态,无法再进行电荷迁移,相应的微放电数目也达到峰值状态无法进一步再增加。

图2 输入功率对电流波形图的影响Fig.2 Influence of the input power on discharge current waveforms(frequency:7.0 kHz;discharge length:80.0 mm;discharge gap:0.5 mm;barrier thickness:1.6 mm;τ:3.0 s)

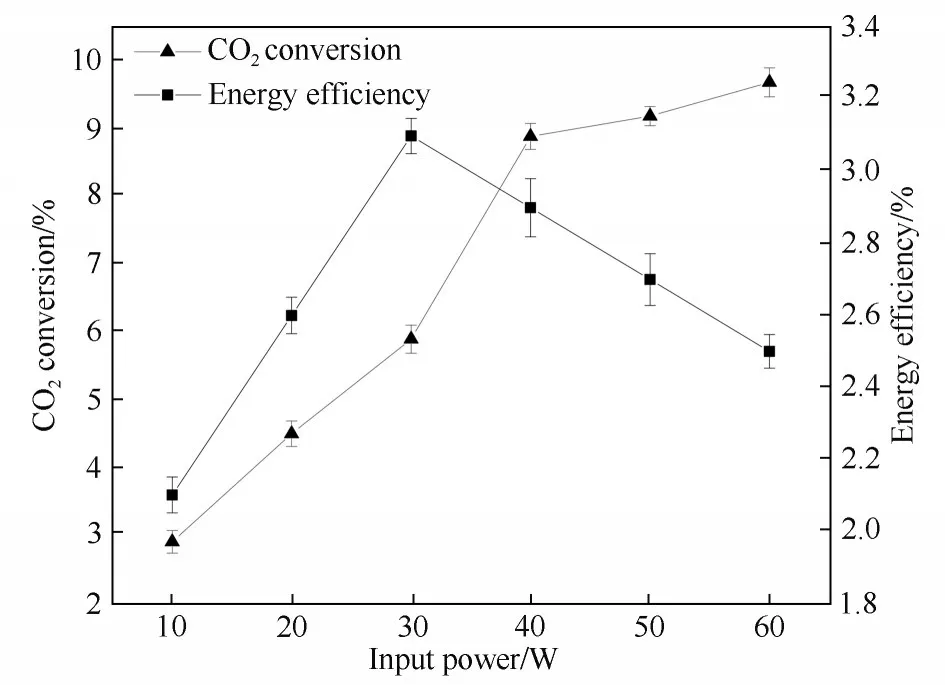

由图3 可以看出,当输入功率由10 W 增加到40 W 时,CO2转化率随着输入功率的增加而快速增大,而从40 W变化到60 W时,CO2转化率提高很少。这是因为输入功率越大,就会产生越多的高能电子,高能电子作为等离子体化学的引发剂,数量越多,会增加与CO2分子的碰撞机会。当有足够多的CO2分子被激发活化时,更多的化学键断裂和自由基的生成促进了CO2的分解。此时,CO2转化率从2.9%增加到8.9%。当输入功率由40 W 变化到60 W 时,CO2转化率增加不明显,主要的原因是,此时随着输入功率的增加,作为反应通道的微放电数量几乎保持不变,反应过剩的氧活性基团会与产生的CO 重新结合生成CO2,因此增加输入功率没能进一步提高CO2转化率。

图3 输入功率对CO2转化率和能量效率的影响Fig.3 Influence of the input power on CO2 conversion and energy efficiency(frequency:7.0 kHz;discharge length:80.0 mm;discharge gap:0.5 mm;barrier thickness:1.6 mm;τ:3.0 s)

与CO2转化率相比,能量效率却呈现出截然不同的变化趋势。随着输入功率的增加,CO2分解过程中能量效率先增加后减小。当输入功率从10 W增加到30 W过程中,能量效率由2.1%增加到3.1%。此过程中能量利用率提高,主要用来激发活化CO2分子,相应地CO2转化率增加也较为明显。当输入功率从30 W 增加到60 W 时,能量效率从3.1%降到2.5%。这是因为高强度的放电使反应体系温度升高,能量以热能的形式损失而得不到有效利用。

2.2.2 放电频率的影响 由图4 可知,在同一输入功率条件下,当放电频率从7.0 kHz 增加到10.0 kHz时,CO2转化率和能量效率均呈现出先增加后减小的变化趋势。这是因为,增加放电频率会降低气体放电的击穿电压,从而延长气体放电时间,增加放电过程的电荷量,相应的微放电数目和反应通道也会随之增加,有利于CO2的活化转化。因此,当放电频率从7.0 kHz增加到9.0 kHz时,CO2转化率和能量效率均随之增加。但过高或者过低的放电频率会导致反应器放电不均匀甚至不放电,当放电频率由9.0 kHz 进一步增大到10.0 kHz 时,CO2转化率和能量效率开始下降,二者在9.0 kHz 时达到峰值,这是由于9.0 kHz刚好接近共振频率,电路电阻达到最小值,CO2转化率和能量效率也就达到最大值。

图4 放电频率对CO2转化率和能量效率的影响Fig.4 Influence of the frequency on CO2 conversion and energy efficiency(input power:40 W;discharge length:80.0 mm;discharge gap:0.5 mm;barrier thickness:1.6 mm;τ:3.0 s)

2.2.3 停留时间的影响 由图5 中可以明显看出,随着气体停留时间的延长,CO2转化率也随之增大。当停留时间从1.0 s 增加到4.0 s 时,CO2转化率由5.7%增长到9.4%。这是因为,在其他操作条件保持不变的情况下,气体分子在放电区间停留时间越长,CO2分子与高能电子碰撞的概率就越大。有更多的CO2分子被活化转化,使得CO2转化率增加。而当气体停留时间从1.0 s增加到4.0 s时,能量效率却从3.5%减小到2.3%。其主要原因是,停留时间增加,气体进料流量随之减小,虽然高能电子与气体分子碰撞的概率增大,但与高能电子碰撞的气体分子总数目却是减小的。反应过程中能量的利用率降低,能量效率随停留时间的增长而减小。

图5 停留时间对CO2转化率和能量效率的影响Fig.5 Influence of the residence time on CO2 conversion and energy efficiency(input power:40.0 W;frequency:9.0 kHz;discharge length:80.0 mm;discharge gap:0.5 mm;barrier thickness:1.6 mm)

2.3 反应器参数对CO2分解性能的影响

2.3.1 放电长度的影响 图6 给出了CO2转化率和能量效率随放电长度的变化规律。当放电长度从60.0 mm增加到120.0 mm时,CO2转化率呈现出逐渐减小的变化趋势。当输入功率保持不变时,放电体积会随着放电长度的增加而增大,整个反应区域的功率密度会减小。导致反应过程中的高能电子数目变少,被激发活化的CO2分子也随之减少,不利于CO2的分解。与之相反的是,能量效率却随放电长度的增大而增大。在停留时间保持不变的情况下,气体的进料流量会随放电长度的增大而增大。因此,气体分子被高能电子碰撞的总数目会随之增多,能量得到充分的利用,能量效率随之增大。

图6 放电长度对CO2转化率和能量效率的影响Fig.6 Influence of the discharge length on CO2 conversion and energy efficiency(input power:40.0 W;frequency:9.0 kHz;τ:2.5 s;discharge gap:0.5 mm;barrier thickness:1.6 mm)

2.3.2 放电间距的影响 在DBD 等离子体中,放电间距不仅影响等离子体放电状态,还决定着放电体积和反应器内等离子体的分布。通过改变不锈钢管的外径尺寸得到4 种放电间距,在其他操作条件不变的情况下,探究放电间距对CO2分解的影响,结果如图7所示。

图7 放电间距对CO2转化率和能量效率的影响Fig.7 Influence of the discharge gap on CO2 conversion and energy efficiency(input power:40.0 W;frequency:9.0 kHz;τ:2.5 s;discharge length:80 mm;barrier thickness:1.6 mm)

由图7 可知,当放电间距从0.5 mm 增加到1.5 mm 时,CO2转化率从8.7%减小到6.9%,这主要由两方面原因造成的。一方面,放电间隙越小,极间场强越大,会产生更多的高能电子与CO2分子发生碰撞和解离,这对CO2转化率有明显的促进作用。另一方面,在同一放电长度下,更小放电间隙的反应器放电体积也就更小,相应的功率密度更大。因此,更小的放电间隙在单位放电体积内会产生更多的活性物种和自由基,CO2转化率也会更高。而在相同的停留时间条件下,由于放电体积的差异,较大放电间距反应器内单位时间与高能电子碰撞的气体分子数目会增多,这使得CO2转化率随放电间隙的增大而减小,但能量效率却逐渐增大。

2.4 正交实验设计

DBD 等离子体分解CO2是多因素影响的反应,正交实验设计利用数理统计学和正交性原理,可从大量的实验点中选取适量且具有代表性的实验点,且不会遗漏各主要因素的可能搭配。结合对实验数据的极差和方差分析,既可通过少量的实验次数找到最佳的因素水平搭配,又可得到各因素间的主次关系及交互作用。

2.4.1 正交实验表头设计 在正交实验设计中,因素及取值范围的选取至关重要,它不仅决定着正交实验的次数,还影响最佳因素水平搭配的准确性。依据前期的实验结果,选取对DBD 等离子体分解CO2过程中反应性能影响较为明显的6个因素,并根据实验结果对每个因素分别选取了3 个不同水平,随机搭配,如表2所示。

2.4.2 实验数据及分析 根据表2,选用6 因素3 水平的L18(37)正交表设计实验,以CO2转化率为实验评价指标,共进行18 次正交实验,实验结果和极差分析如表3所示,表中A、B、C、D、E、F分别代表因素输入功率、放电间隙、放电频率、停留时间、放电长度以及介质厚度。

表3 正交实验结果和极差分析Table 3 The result and range analysis of orthogonal experiment

极差分析虽然简单直观,但无法体现各因素对CO2转化率影响的重要程度,故在极差分析的基础上进行方差分析,如表4 所示。结合实验数据的极差和方差分析可知,实验所考察的6 个因素对CO2转化率影响的大小顺序依次为:放电间距>放电长度>输入功率≈停留时间>介质厚度>放电频率,且前3 个因素对CO2转化率影响最为显著。可见反应器结构参数对DBD分解CO2反应有着决定性作用。

表4 方差分析Table 4 The variance analysis

DBD分解CO2实验过程中,最佳参数组合如表5所示。由于该组各因素的水平搭配未出现在正交实验表格中,故通过实验验证,得到最佳因素水平组合条件下CO2转化率为10.6%,高于其他因素水平组合的实验结果,对应的能量效率为4.1%。

表5 最佳因素水平组合Table 5 The best factor level combination

表6 为不同方法转化CO2的研究结果对比。由表6 可以看出,采用热催化法,在1782 K 温度下,获得的转化率只有0.5%,该技术不适合工业应用。文献[44]研究了CO2在KHCO3电解质溶液中电化学还原行为,结果表明压力和温度对反应影响较小,但该方法仍然存在催化剂的低稳定性和CO2电还原动力学缓慢等许多挑战。因此对于工业规模的实施,优化系统设计并同时开发耐用催化剂的工作仍需进行。文献[28-30]数据表明,滑动弧光放电等离子体用于CO2转化的转化率通常都低于15%。滑动弧光等离子体形成的位置是在电极的间隙,因此反应器中只有少量气体是经过放电处理的并且由于需要较大的气体流量来拖动电弧,因此气体分子与等离子体的接触时间很短,这进一步限制了CO2的转化。文献[34]利用电晕放电研究了CO2的分解,得到的CO2转化率为15.2%,能量效率为5.89%。虽然电晕放电依靠较高能量的电子和活性粒子使其在CO2转化方面表现出较高的能量效率,但其放电总尺寸很小,电流值很低,高能电子主要集中于电极周围,不适用于大流量的CO2转化,这极大地限制了其进一步的工业化应用。相比其他的CO2转化技术,DBD 等离子体技术放电均匀且稳定,在温和的条件下可以实现大规模的CO2转化,达到了10.6%的CO2转化率和4.1%的能量效率。

表6 不同方法转化CO2对比Table 6 Comparison of CO2 conversion with different methods

3 结 论

采用DBD 微等离子体反应器活化转化CO2,利用单变量和正交实验探究了工艺参数和反应器参数对CO2分解性能的影响及最佳的参数组合,得出结论如下。

(1)输入功率在一定范围内,CO2转化率随输入功率的增大而升高,当输入功率过高时,CO2转化率增加不明显,且会使反应体系温度升高,降低能量效率。增加放电频率和气体停留时间均有利于提高CO2转化率,但气体停留时间过长会降低气体的处理量,实际应用中,应选择适宜的停留时间。

(2) 反应器参数对DBD 转化CO2有着重要影响,其中放电间距和放电长度最为显著,当输入功率恒定时,减小放电间距和放电长度会增强电场强度和功率密度,从而提高CO2转化率。

(3)结合正交实验,得到了六个因素对CO2转化率影响的大小顺序依次为:放电间距>放电长度>输入功率≈停留时间>介质厚度>放电频率,并且结合极差和方差分析,以CO2转化率为评价指标,得到了最佳因素水平组合。