TIG 焊接工艺参数对AZ61D 镁合金接头组织及力学性能的影响

吴懿萍,周志纲,刘蜜,刘泽武,钟波

(长沙学院机电工程学院,湖南 长沙 410022)

镁合金刚性好,散热快,质量轻,熔点低,尺寸稳定性高,具有良好的耐腐蚀性和电屏蔽性,且在自然界中有可观的储藏量。使用镁合金制造汽车零部件可以使车重减轻、汽车尾气的排出量降低,在国家节能减排政策背景下,镁合金在汽车工业、航空航天等领域有巨大应用潜力[1]1-20。AZ61D镁合金具有优良的延伸能力和良好的比强度、比刚度,是一种受到广泛应用的变形镁合金,但其存在易与外来物质发生反应等缺点[2]21-24。镁合金焊接时一般采用钨极氩弧焊,即TIG 焊,因为TIG焊对板材尺寸的影响较小,而且焊接接头的热影响区范围也小,能大幅度地提升焊缝的耐腐蚀能力,接头整体性能较好[3-6]。镁合金的表面容易形成氧化镁薄膜,这层薄膜虽然可以起到隔绝空气的作用,但是极易与酸碱液反应生成重质氧化镁,如果处理不及时,整块镁合金都会被锈蚀,而采用TIG 焊能够很好地去除氧化镁薄膜,从而大幅度地提高焊接接头的质量[5,7-8]。

何臻毅等分析了4mm 厚AZ31B 镁合金TIG 焊的焊接参数,结果显示:TIG 焊焊接接头的表面形态和成形质量受焊接参数的影响较大,焊接时如果电流选择不当,焊接接头的力学性能会下降[9]。徐锦锋等发现,由于镁元素在高温下受热会挥发,焊缝中铝元素的占比更大,这促进了共晶体的析出,增大了焊缝热裂纹产生的倾向[10]。郭强等用TIG 焊双面焊接挤压态的AZ91D 镁合金薄板,设置三组对比实验,控制薄板一面的焊接电流,使三者相同,而另一面焊接电流以10A 为一个梯度递增,其他焊接参数不变,结果发现所有焊接试样的表面都出现了不同程度的焊接缺陷[11]。李洋用TIG 焊双面焊接AZ61 镁合金薄板,结果显示:由于应力集中,薄板裂纹随着化合物β-Mg17Al12的熔化而产生[12]。李彩霞等研究AZ91D 镁合金TIG 焊焊接实验受热输入的影响,结果显示:逐步提高热输入,焊缝成形质量也逐步提高,焊接接头焊缝区的晶粒逐渐增大,晶界上β-Mg17Al12析出相逐渐由网状转变为弥散分布[13]。吴小俊等对AZ31B 镁合金薄板进行TIG 焊焊接实验的过程中,焊接接头中部分镁元素出现了氧化烧损的现象,该现象降低了焊缝处的剪切强度,焊缝接头为脆性准解理断裂形式[14]。吴军伟等对Mg-5Gd-3Y 镁合金进行TIG 焊,结果显示:在实验设定的电流区域内,得到的接头质量最理想时采用的焊接电流是175A,此时焊接接头可达到的强度与母材相差无几,焊缝区的晶粒尺寸小于母材,产生的热影响区范围很小,焊缝区和热影响区的硬度相近[15]。

在焊接的过程中,由于技术工人的操作水平有限或者采用的焊接参数不当,AZ61D 镁合金的焊接接头容易产生裂纹、夹渣等焊接缺陷,这会导致焊缝的成形效果不佳,合金板材的力学性能降低。文章对AZ61D 镁合金板材进行TIG 焊,通过金相显微镜等实验设备进行了金相、拉伸和硬度实验,来探讨最适合AZ61D 镁合金的焊接参数,并分析出焊接速度和焊接电流对焊缝成形、焊接接头组织及力学性能的影响规律。

1 实验材料及方法

1.1 实验材料

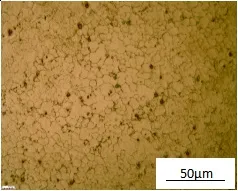

焊接板材选用热挤压态AZ61D 镁合金,表1 为镁合金中各元素的质量分数。板材尺寸为170mm×100mm×4mm,采用两块板材进行TIG焊接,焊丝选择WE33M 镁合金焊丝。图1 为挤压态AZ61D 镁合金金相组织,晶粒呈等轴状,晶粒的平均尺寸约为6μm。合金组织主要由α-Mg 固溶体以及晶界处些许的金属间化合物β-Mg17Al12构成[10]。

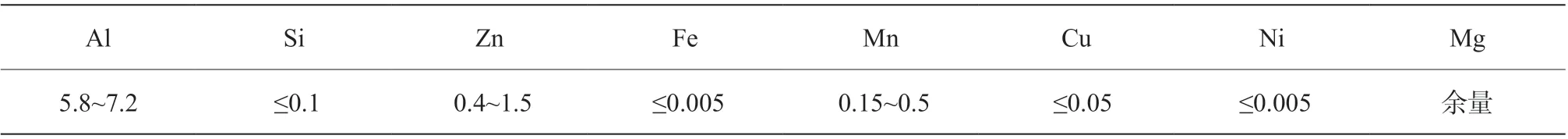

表1 AZ61D 镁合金中各元素质量分数单位:%

图1 AZ61D 母材的显微组织

1.2 焊接实验

实验采用交流TIG 焊机进行双面对焊,对镁合金板材正反面选用三组一样的焊接电流,分别为50A、65A、80A。交流电源的频率为80Hz,钨丝的直径为2mm,保护气体为一级纯氩,氩气流量为10L/min。控制电弧长度尽量稳定在2mm 左右。由于镁合金的表面通常会存在氧化镁薄膜,操作人在焊接开始前先用丙酮对镁合金表面进行清除油渍操作,焊接后用1 000CW 的砂纸对上表面和下表面的焊缝两边25mm 左右进行打磨,直到其露出金属般的亮泽。文章的焊接实验不需进行焊前预热。

1.3 力学性能检测

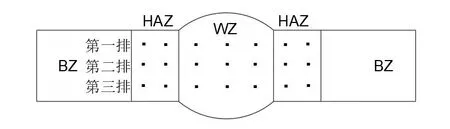

焊接接头的硬度打点分布情况见图2,在每个焊接试样的纵向设置三排试点,每排从热影响区到焊缝区依次取七个点进行硬度测试,取其平均值为最终结果。维氏硬度仪的载荷设定为100g,保荷10s。进行硬度测试之前,用砂纸将试样的上下两面打磨光滑,然后平放在载物台上,以确保实验精度。

图2 焊接接头硬度打点

操作人对金相组织进行镶样、磨样和抛光等步骤,获得抛光面无划痕的观察面,再对其进行腐蚀,腐蚀剂为混有5g 柠檬酸的100mL 的4%硝酸酒精,腐蚀持续时间大约为5 分钟。然后将已经腐蚀过的样品放置于MSX2 明美倒置金相显微镜下进行观察,拍摄各个区域的金相组织微观图片,并依次进行分析。

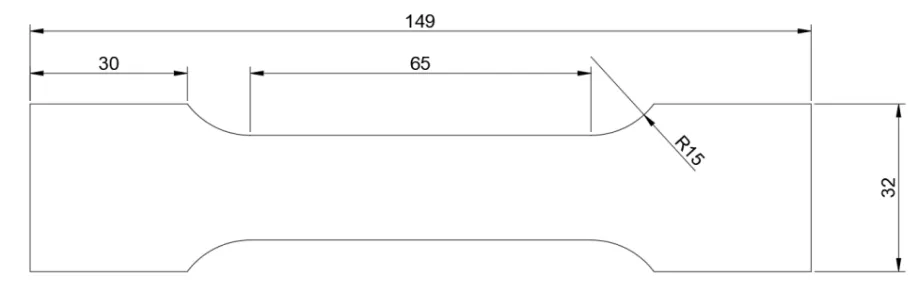

实验采用数控电火花切割机床来制备拉伸试样,在切割的过程中,应保证焊接接头的焊缝处在拉伸试样最中心的位置。试样的具体尺寸见图3(厚度为4mm),文章从每个不同的焊接制度下取三个拉伸件,缓慢地进行拉伸,通过三个拉伸件强度和伸长率的平均值来分析焊接接头的力学性能。

图3 拉伸试样尺寸(单位:mm)

2 实验结果及讨论

2.1 工艺参数对焊缝成形的影响

实验采取熔深H、熔宽B以及深宽比H/B来测定焊缝的成形质量。理论上,如果熔宽越狭窄、熔深越大,则实测结果越理想。图4(a)、4(b)为焊件在不同焊接电流下各个焊缝成形参数的对照图。由对照图可知,当设置焊接速度恒定在85mm/min 时,焊接电流与熔宽、熔深呈正相关,焊件的熔宽、熔深随焊接电流的调高而逐渐增大。这是由于在其他条件不变的情况下,焊接电流增大会带入更多的电弧热,焊接熔池受到的来自电弧的作用力也会增大,并且焊接时电弧的形态及压力会因为钨极端部烧损产生的局部变形而发生改变,最终影响焊接熔池的形状,即使得熔深与熔宽发生改变;当加大焊接热输入时,熔池尺寸也随之增大,而熔深方向增加量更多,故深宽比增大。

图4 不同焊接电流下的熔深和熔宽及深宽比

图5(a)、5(b)为焊件在不同焊接速度下各个焊缝成形参数的对照图。由对照图可知,当设置焊接电流恒定在65A 时,焊件的熔宽和熔深受焊接速度的影响较大,在焊接速度不断加快的同时,焊件的熔宽以及熔深也在逐步地减小。这是因为在其他焊接参数不变的情况下,焊接速度越大则带入熔池的电弧热就越少,而且焊件的热源位置出现上移的情况,阻碍了电弧热量纵向的传导,使熔深变小;再加之焊接速度的提高减小了焊接电弧的弧柱直径,继而使其熔宽变小;相比之下,熔深比熔宽减少得更多,故深宽比也减小。

图5 不同焊接速度下的熔深和熔宽及深宽比

2.2 工艺参数对接头组织的影响

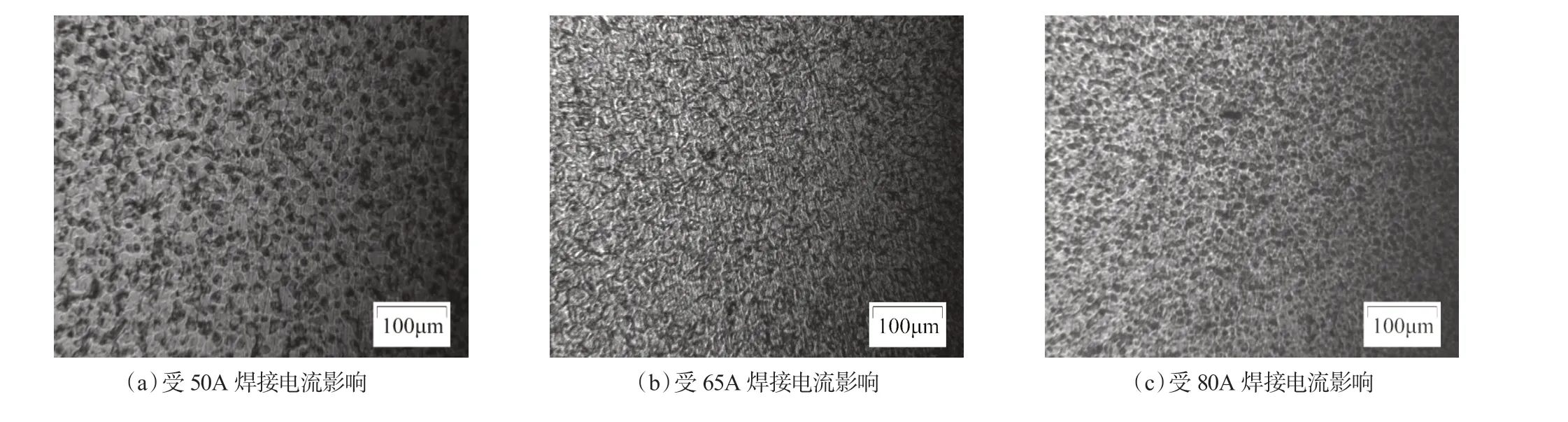

由图6 可知,在焊接速度恒定为85mm/min的情况下,焊缝区的组织受到不同大小的焊接电流影响。焊缝区的晶粒随焊接电流增大而逐步增大,同时晶界上的β-Mg17Al12析出相显著减少,因为在焊接速度保持恒定不变时,焊接过程中的热输入会随焊接电流的不断增大而有所增大,同时熔池的散热速率降低,焊件在高温下的停留时间会延长,这就加速了低熔点的析出物熔化,从而降低了晶界上的β相数量,晶粒在长大的过程中因受到的来自β相的阻碍降低而粗化。

图6 焊接速度为85mm/min 时,受不同焊接电流影响的焊缝区微观组织

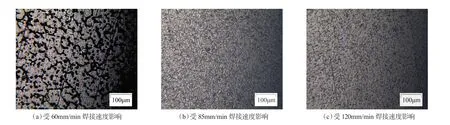

图7 揭示了焊接电流为65A 时,焊缝区组织受焊接速度影响的规律。随着焊接速度有规律地增加,焊缝区的晶粒变得越来越细,同时晶界上的β-Mg17Al12析出相显著增多。从实验结果可知,组织晶粒的大小以及β析出相的数量都与焊接速度呈负相关。在实验讨论的范围内,焊接速度越慢,则晶粒尺寸越大,β相越多;焊接速度越快,则晶粒尺寸越小,β相越少。在焊接电流一定时,焊接速度越快则热输入越低,且焊件在高温阶段的停留时间缩短,β相增多,因此晶粒在长大的过程中因受到的来自β析出相的阻碍增大而细化。

图7 焊接电流为65A 时,受不同焊接速度影响的焊缝区微观组织

2.3 工艺参数对接头力学性能的影响

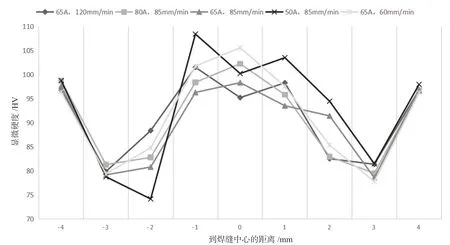

图8 为焊件的显微硬度改变趋势图。如图所示,母材硬度为96HV 时,在焊接接头的各个区域中,硬度最高的是焊缝区,硬度最低的是热影响区,母材的硬度居中。焊缝区组织晶粒细小,且该区域的晶界上也析出了较多细小的β相,起到了细晶强化的效果,从而使焊缝区的硬度高于其他区域。热挤压态的合金对焊接热作用更敏感,在高温的作用下,晶粒开始长大,硬度逐渐降低。

图8 不同焊接制度下,焊件的显微硬度平均值

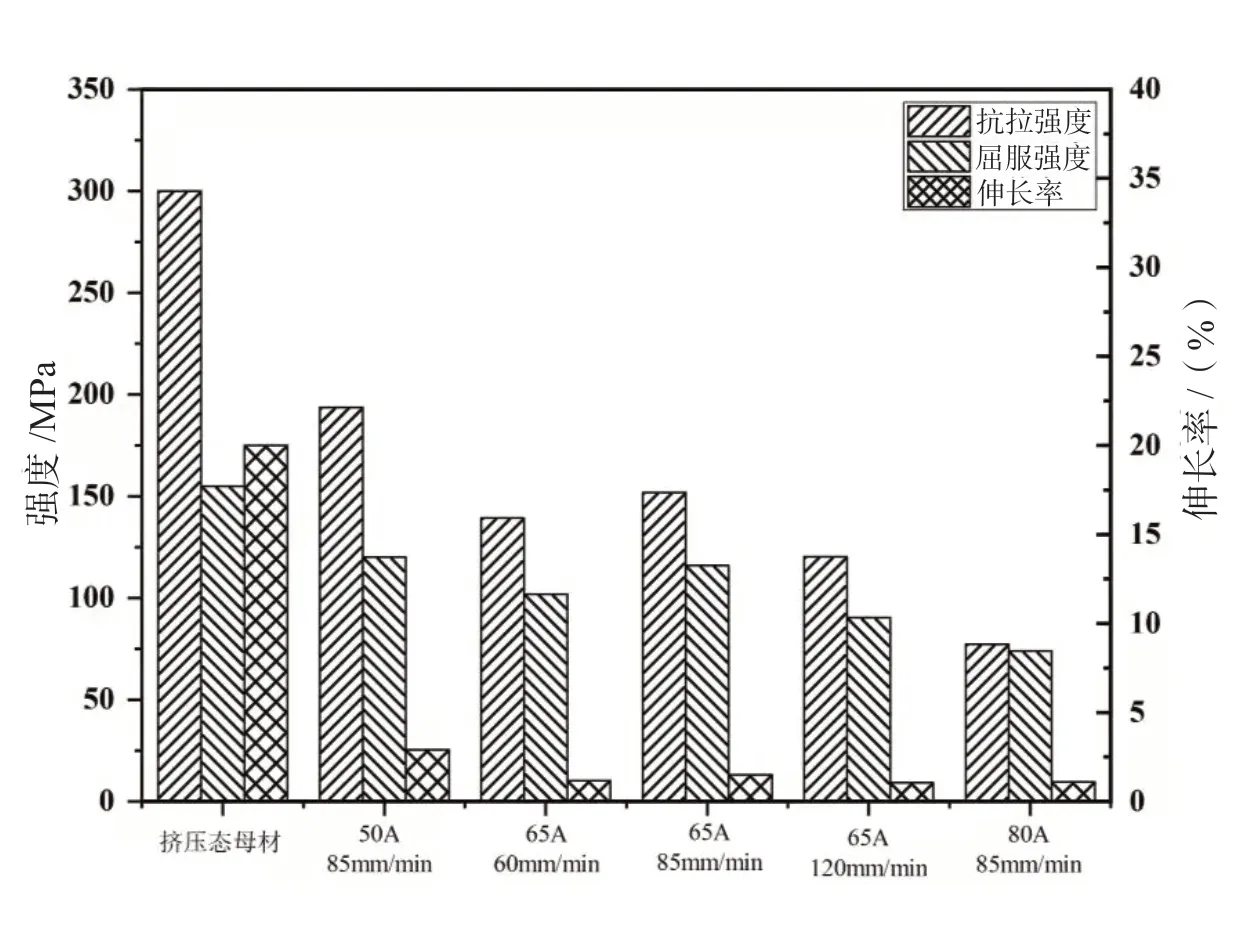

文章进行焊件的拉伸力学性能实验,结果如图9 所示。母材的抗拉强度、屈服强度和伸长率分别为300MPa、155MPa、20%。由图9 可知,当焊接电流保持恒定不变时,随着焊接速度的加快,抗拉强度、屈服强度以及伸长率都会呈现先升高后慢慢下降的趋势。焊接电流为50A、焊接速度为85mm/min 的时候,焊件力学性能达到了最大值,抗拉强度、屈服强度、伸长率分别是193MPa、120MPa 和2.9%,分别是母材对应指数的64%、77%和14.5%。焊接接头在不同制度下拉断时“无预兆”,且伸长率皆小于5%,故为脆性断裂,脆性断裂产生的原因可能是焊接接头未焊透或存在其他焊接缺陷。

图9 不同焊接制度下焊件的拉伸力学性能结果

2.4 扫描断口分析

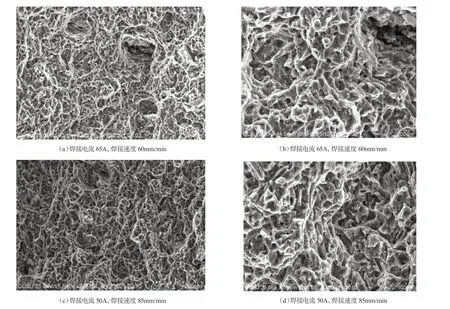

文章进行焊件拉伸断口形貌分析,结果如图10 所示。其中图10(a)、10(b)是焊接电流为65A、焊接速度为60mm/min 时的拉伸断口,从图中可看到明显的凹洞,存在撕裂棱,应属准解理断裂。图10(c)、10(d)是焊接电流为50A、焊接速度为85mm/min 的拉伸断口,断口表面粗糙不平,同时存在撕裂棱与韧窝,受断裂区域内各个方向的晶粒影响,各个韧窝的形状都不一样。在光学显微镜下,可以看到有夹渣存在于焊缝的断口中,夹渣可能是在断口截取的过程中带来的或是在焊接操作时掺入的,焊缝断口中含有的异物会降低焊接接头的强度,也会促进裂纹的扩展。

图10 不同焊接制度下拉伸断口的微观形貌

3 结论

文章通过改变工艺参数,对AZ61D 镁合金TIG 焊接头组织和力学性能进行了研究,结论如下:

(1)AZ61D 镁合金TIG 焊焊缝由α-Mg 固溶体和少许的金属间化合物β-Mg17Al12组成,与母材相结构一致。焊缝区为细小的等轴晶粒,热影响区为粗大的过热组织。

(2)不同焊接参数下AZ61D 镁合金TIG 焊焊缝的成形效果有明显的差异。保持焊接速度为85mm/min 不变,当焊接电流从50A 逐渐加大至80A,熔深、熔宽和深宽比会随之增大;保持焊接电流为65A 不变,当焊接速度从60mm/min 逐渐加大至120mm/min,熔深、熔宽和深宽比会随之减小。

(3)当焊接电流为50A、焊接速度为85mm/min时,焊接接头力学性能最佳,其抗拉强度、屈服强度、伸长率依次为193MPa、120MPa、2.9%,分别达到了母材对应指数的64%、77%和14.5%。此焊接制度下,焊件拉伸断口粗糙不平,撕裂棱和韧窝并存。