薄壁TC4钛合金激光焊缝成型与性能调控研究进展

于 航,李军兆,张望成,孙清洁,

(1.湖南湘投金天新材料有限公司,湖南 益阳 413057;2.哈尔滨工业大学(威海),山东 威海 264209))

0 引言

钛最先于1948 年在航空发动机中得到应用,之后用于机身、导弹、卫星等,其中,TC4 钛合金作为一种新兴材料具有良好的耐蚀性、高的比强度及较好的韧性和焊接性等优点,广泛应用于航空航天、建筑、石油化工等领域,是应用最为广泛的两相钛合金[1-3]。

目前,在简化结构和减轻重量方面,焊接逐渐成为TC4 钛合金加工的主要手段,且激光焊是TC4钛合金焊接的常见方法。激光焊接是一种特殊的熔焊方法,它利用高能量密度(106~1012W/cm2)的聚焦激光束作为热源加热和熔化工件,基于激光与材料相互作用的光热效应形成的熔焊[4-10]。与其他焊接方式相比激光焊具有焊接变形小、穿透性强、焊缝热影响区小、焊缝成形美观等特点,在TC4 钛合金薄板及精密零件的焊接上具有广阔的应用前景[11-16]。当前,国内外学者对TC4 钛合金的激光焊接工艺研究较为全面,主要研究方式为改变焊接速度、激光功率、离焦量等参数以调整焊接热输入,对焊接接头组织进行优化,最终改善焊接接头力学性能,也有少部分学者通过改变激光入射角度、扫描路径、激光频率等方式研究其对焊接接头组织及力学性能的影响[17-26]。此外,形状复杂的部件和复杂的焊接环境也会对焊接接头的焊缝形状、孔隙率和强度产生影响[27-35],但是,相关方面研究相对较少。

因此,笔者主要综述了不同激光焊接工艺参数对TC4 钛合金板材激光焊焊缝几何形状、显微组织及力学性能的影响,为TC4 钛合金激光焊焊接工艺制定提供一定的理论依据和技术参考,以便在实际生产应用中提高焊接质量。

1 激光焊接参数对TC4 合金焊缝几何形状的影响

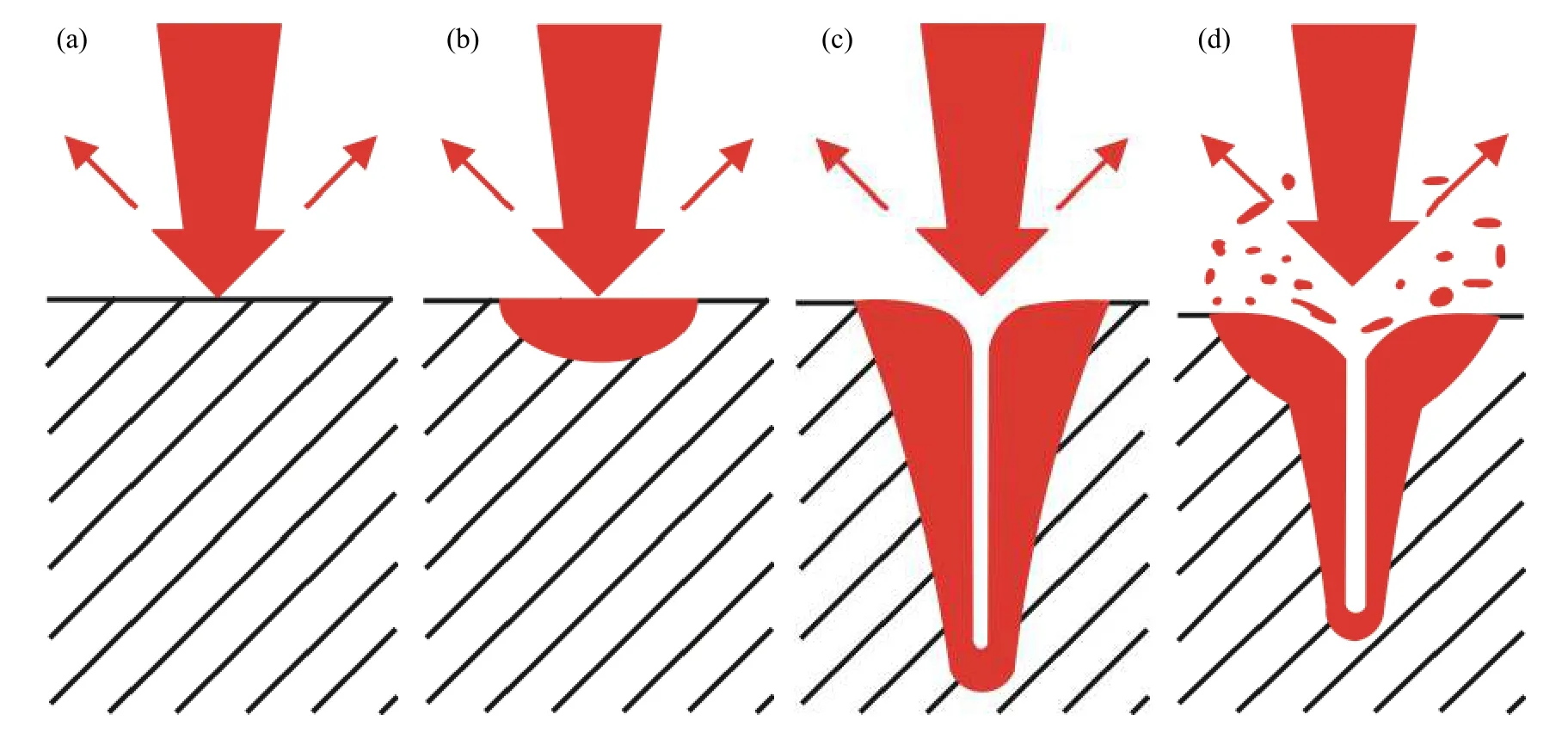

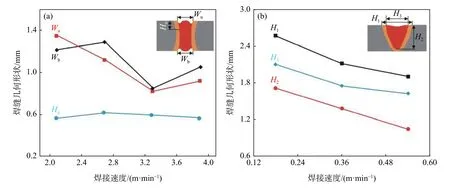

激光作用于材料表面所产生的物理现象包括表面温度升高、熔化、匙孔的形成以及激光诱导等离子体的产生,如图1 所示[36]。这些物理现象决定了焊接过程的热作用机理,从而出现了热传导焊接和深熔焊接两种不同的焊接模式,对于某些特定材料,有特定的功率密度阈值,当激光作用在材料上的功率密度低于该阈值时,激光能量被材料表面吸收并迅速转移到材料内部,形成宽且深的热传导焊缝;当激光作用在材料上的功率密度高于该阈值时,在工件表面将热量传递到材料内部之前,激光能量使材料表面迅速升温、熔化和蒸发,并随着连续输入激光能量,形成厚度方向的匙孔,匙孔沿焊接方向移动,其后面的熔池迅速冷却凝固,形成宽度和深度较大的深熔焊缝[36-39]。大量研究表明TC4 钛合金激光焊接过程中,焊缝区的几何形状和热影响区的宽度均会随着激光焊接功率、焊接速度、热输入等参数的变化而变化[38,40-44]。低热输入情况下,板材未被匙孔穿透,熔池形成闭合匙孔模式,激光束仅通过封闭匙孔的顶部开口反射出去,进而形成Y 形焊缝;高热输入情况下,板材完全被匙孔穿透,熔池形成开放式匙孔模式,反射的激光束从钥匙孔的底部和顶部逸出,进而形成X 形焊缝或H 形焊缝,不同匙孔模式下形成的焊缝几何形状如图2 所示[36-38,41,45-46]。此外,也有学者将Y 形焊缝称之为漏斗形焊缝和V形焊缝,目前,不同学者对焊缝几何形状的定义尚无统一标准[46-47]。

图1 不同强度激光作用于金属表面的物理过程[36]Fig.1 Physical processes of laser of different intensities acting on metal surface

图2 匙孔穿透模式及焊缝形貌示意[41,46−47]Fig.2 Schematic diagram of keyhole penetration mode and weld morphology

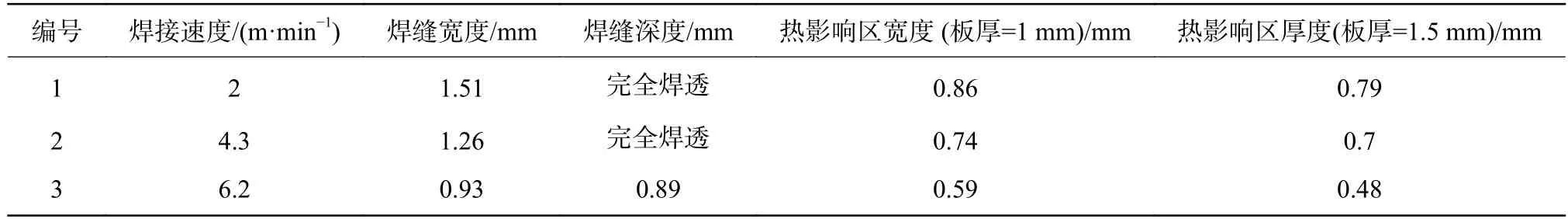

姜毅等人[8]研究发现,随着TC4 钛合金焊接过程中激光功率的增大,焊缝上熔宽和下熔宽均增大且上熔宽和下熔宽尺寸差异减小。当激光功率为1 600 W、焊接速度为1.4 m/min、离焦量为1 mm时,焊缝上熔宽和下熔宽分别为2.5、2.1 mm 时,1.2 mmTC4 钛合金完全焊透。Hong 和Shin[40]通过多物理相预测模型对不同激光功率和焊接速度下1.62 mm 厚TC4 钛合金激光匙孔焊接过程进行了数值模拟,指出激光功率在800~1 000 W 和焊接速度在1.73~4 m/min 时,具有较好的焊接效果。在较高的焊接速度和较低的激光功率下,由于匙孔无法产生深空腔,焊缝熔深逐渐降低。杨东旭[48]在3 mm TC4 钛合金激光焊接接头溶质元素分布及不均匀性研究中指出,焊接速度为3 m/min、离焦量为0 mm 情况下,随着激光功率从1 000 W 增加至3 000 W 时,焊缝熔深、熔宽、余高均逐渐增加,且熔深的变化程度要大于熔宽的变化程度;激光功率为2 500 W、离焦量为0 mm 情况下,随着焊接速度从2.0 m/min 增加至4.5 m/min 时,熔深、熔宽和余高均逐渐减小,焊缝边缘与母材过渡越来越不平滑,焊缝成形逐渐不稳定。焊接速度过快或过慢都不能形成良好的焊缝。李明军等人[12]研究了不同焊接速度下3 mm TC4 钛合金激光焊接接头成形及组织的影响,指出焊接功率2 300 W、离焦量为0 mm、焊接速度为2.1~3.9 m/min 时,焊缝几何形状为X形焊缝。随着焊接速度的提高,热输入减小,熔池向周边的铺展能力降低,凝固速度提高,导致焊接速度的提高将使焊缝上部和焊缝下部的半圆形区域减小,焊接速度对焊缝成形的影响如图3(a)所示。

图3 焊接速度对焊缝几何形状的影响[12,42]Fig.3 The influence of welding speed on weld geometrical dimension

Akbari 等人[42,49]也指出3 mm TC4 合金脉冲激光焊接过程中,焊缝熔宽和熔深会随着焊接速度的增加而减小,如图3(b)所示。Akman 等人[50]研究了激光脉冲能量、持续时间和峰值功率对3 mm TC4 激光焊接头显微组织及力学性能的影响,指出可以通过精确控制激光输出参数来控制激光焊缝几何形状,峰值功率是影响熔深最重要的参数,但是,峰值功率过高会导致焊缝温度超过TC4 合金的蒸发点,促使焊缝表面缩孔的形成,脉冲时间的增加会促进焊缝区和热影响区宽度的增加。在脉冲持续时间为5 ms、光斑直径为0.65 mm 情况下,激光峰值功率从1 120 W 增加至2 680 W 时,焊缝熔深逐渐增加。与低峰值功率相比,在较高峰值功率条件下的热影响区宽度和熔池宽度之比更大,并且由于激光脉冲与焊缝的相互作用时间更长,促使焊缝形成更宽的熔池和热影响区,当峰值功率3 000 W、脉冲持续时间10 ms 时,焊缝具有最深的熔池深度2.97 mm,激光脉冲峰值功率对焊缝几何参数的影响如图4(a)所示。Gao 等人[24]研究了重叠因子对脉冲Nd:YAG 激光焊接TC4 薄板焊缝显微组织和力学性能影响,指出焊缝区的宽度会随着重叠因子值的增加而增加,且焊缝区底部宽度与顶部宽度的比值随着重叠因子值的增加而增加。当重叠因子值为0%时,焊缝区的底部宽度与顶部宽度之比约为0.38,焊缝区的顶部比底部宽;当重叠因子值为76.8%时,焊缝区的底部宽度与顶部宽度之比约为1.0,焊缝区的顶部宽度等于底部宽度。激光焊接过程中,匙孔形状会受到熔池形状的影响,熔池中间宽度较窄时,不利于焊接接头底部激光束能量积累;当熔池中间宽度增大时,焊接接头底部可吸收更多激光束能量。因此,当重叠因子值增加时,顶部和底部之间的焊缝宽度差异减小,不同重叠系数下焊缝区底部与顶部的宽度比值如图4(b)所示。Li 等人[43]研究了TC4 合金异种厚度激光焊接参数对焊接温度场和熔池尺寸的影响,指出焊接速度增加时,激光束投射到焊缝的持续时间更短,导致熔池及其附近的温度降低,促使熔池深度和宽度、热影响区宽度均减小,如表1 所示。此外,板材厚度对焊缝偏差的影响最大,薄板上较低的冷却速率促使其产生较高的温度梯度,从而导致激光束吸收显着增加并且熔池向薄板偏移。

图4 激光脉冲工艺参数对焊缝几何形状的影响[24,50]Fig.4 The influence of laser pulse process parameters on weld geometrical dimension

表1 不同焊接速度下熔池几何形状的比较[43]Table 1 Comparison of the geometry of the molten pool for various welding speeds

综上可知,随着激光焊接过程中焊接速度的升高、激光功率的降低,导致焊缝处加热时间较短,不足以产生足够的焊缝熔深;在较低的焊接速度下,入射激光束和母材之间的相互作用时间较长,更多的热能传递到匙孔壁,这种热能的存在产生了更深的匙孔,进而形成较深的焊缝;如果传递的能量过高,则熔池表面会出现材料的汽化和损失,并形成烧蚀[11,12,51]。激光焊接过程中,可通过改变离焦量的大小,促使焊缝处产生不同的能量密度,进而获得适当的焊缝形貌,也可通过考虑熔池周围的温度变化和热循环过程来模拟、预测焊缝几何形状(宽度和深度)的变化。此外,激光大角度斜向焊接存在明显的激光反射作用,需要降低焊接速度和提高激光功率以控制良好的焊缝成形。薄壁钛合金的低速激光焊工艺窗口较窄,需要对激光能量进行严格的控制,通过控制焊缝温度和激光工艺参数等,可以精确控制焊接过程[15,24,43]。

2 激光焊接参数对TC4 钛合金焊缝金属显微组织及力学性能的影响

激光焊接与传统焊接模式相比,焊缝具有残余变形小、组织细小、热影响区窄、强度高等优势,更适合于焊接TC4 钛合金[41,52-53]。β 相的快速凝固转变是TC4 钛合金激光焊接过程中的典型现象,其中,TC4 钛合金焊接接头中针状马氏体α′相、魏氏α 相和块状α 相的组织占比与焊接接头的冷却速度存在一定关系[53-58]。Baruah 和Bag[59]对0.5 mm TC4 合金板Nd:YAG 激光焊接接头的工艺参数(即脉冲能量、脉冲宽度和焊接速度)进行研究,指出板材变形会随着热量输入的增加而增大,且由于细小的α′马氏体的存在,导致焊缝区的硬度非常高。但是,无论脉冲能量和焊接速度如何,焊缝区的平均硬度均高于热影响区,焊缝区和热影响区的硬度均大于母材,并且显微硬度随着脉冲能量的增加和焊接速度的降低而降低,如图5 所示。

图5 硬度分布变化[59]Fig.5 Variation of hardness distribution

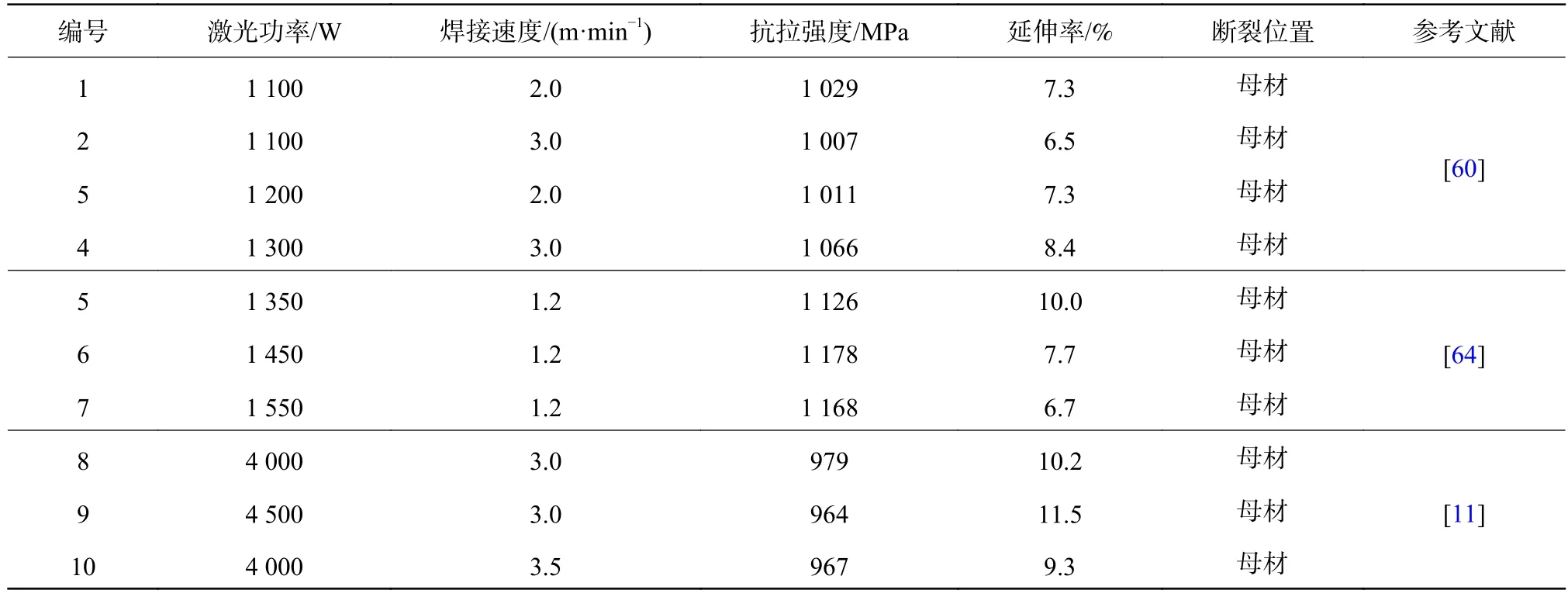

杨静等人[60-61]指出0.8 mm TC4 钛合金激光焊最佳离焦量为-0.5 mm。焊缝区为粗大β 柱状晶,柱状晶内部主要为针状马氏体α′组成的网篮组织;热影响区由原α 和针状马氏体α′组成,但马氏体α′数量相对较少。随着焊热输入量的增加,马氏体的形态由单相平行单向生长转变为多向生长,且分布更加密集和散乱,但焊接工艺参数的改变对相组成基本没有影响,各相的相对含量随焊接线能量的变化也不显著。不同焊接工艺参数下接头的强度均高于母材,但塑性低于母材,如表2 所示。Hong 和Shin[40]对不同激光功率和焊接速度下1.62 mm TC4 钛合金激光匙孔焊接过程研究中指出,在焊缝冷却过程中,焊缝区和热影响区在冷却过程中经历了马氏体α′相和相变α 相的转变,并且焊缝区和热影响区中形成的马氏体数量受冷却速度的影响,无论焊接工艺参数如何,热影响区的冷却速率始终较低,焊缝区硬度均大于热影响区。但是,焊缝区与热影响区边界处存在更高含量的针状马氏体α′,焊接接头硬度峰值会在焊缝区和热影响区边界处出现。赵晓龙等人[62]指出当激光功率为2000~3 500 W、焊接速度为1.5~8.0 m/min、离焦量为-1.5~1.5 mm时,2 mm TC4 钛合金均可获得表面和内部无气孔等缺陷的高质量焊缝。激光焊接头抗拉强度为1 095~1 106 MPa,屈服强度为1 054~1 066 MPa,均大于母材;激光焊缝断后伸长率为10.1%~11.1%,低于母材。Campanelli 等人[63]研究了不同焊接速度对2 mm TC4 钛合金激光焊接接头显微组织及力学性能影响,指出焊接速度的增加会导致热影响区和焊缝区尺寸的减小,焊缝金属显微组织由较大的晶粒组成,原β 相晶粒内部为不同取向的α′马氏体组成,焊缝抗拉强度低于母材且断后伸长率明显降低,不同焊接速度下焊缝力学性能变化如图6 所示。李仲树和周金宇[64]在研究2.1 mm TC4 钛合金激光焊缝微观组织和性能中指出,焊缝区为网篮状α′针状马氏体,热影响区存在少量α′马氏体。焊缝区显微硬度高于热影响区,热影响区显微硬度高于母材,焊缝区和热影响区显微硬度随着焊接功率的增加而增加,但是,焊接功率对焊接接头的抗拉强度和伸长率影响不大,如表2 所示。

表2 焊接接头拉伸力学性能[60,64,11]Table 2 Tensile mechanical properties of welded joints

图6 不同焊接速度下焊缝金属力学性能[63]Fig.6 Mechanical properties of weld metal with different welding speeds

Aravind 等人[65]采用VIKOR 优化方法对3 mm TC4 激光焊接参数进行了研究,指出优化后的焊接参数为:焊接功率1 600 W,焊接速度0.3 m/min,保护气体流量20 L/min;采用CO2激光焊接工艺具有更高的功率密度,焊缝具有锁孔形状,焊缝熔深为3.55 mm,焊缝宽度为3.06 mm;焊缝区组织主要为α′马氏体,焊缝区硬度(HV)为810,热影响区硬度(HV)为541。黄炜等人[11]研究了激光功率对3.5 mm TC4 合金焊接接头显微组织及力学性能的影响(见表2 所示),指出激光功率4 000 W、焊接速度3.0 m/min 时,焊接接头抗拉强度与母材接近。当激光功率从3 500 W 增加至4 500 W 时,不同激光功率下热影响区显微组织由初生α 相和少量α′马氏体组成,焊缝区显微组织主要为针状α′马氏体和有少量的β 相,焊缝区的显微硬度最高,热影响区的显微硬度次之,母材的显微硬度最低,焊接接头各区显微硬度分布变化基本相同。

徐甄真等人[10]研究了不同焊接速度下4 mm TC4 合金激光焊接接头显微硬度、显微组织和晶粒取向的关系,指出母材的显微组织由白色等轴α 相和晶间β 相组成;焊缝区显微组织主要为原β 晶界隔开的针状马氏体;完全转变热影响区主要为针状马氏体和块状相变α;部分转变热影响区为针状马氏体、块状转变α、原α 相和β 相。在焊缝金属的冷却过程中,初生马氏体成核并长大至晶界处,垂直于初生马氏体上生长的次生马氏体在遇到晶界或初生马氏体时停止生长。从焊缝金属到母材,马氏体减少,原α 相和β 相增加,相变α 先增加后减少。在较宽的焊缝中或在不同焊速接头的焊缝中心,显微硬度随着冷却速率、马氏体大小和马氏体的晶界取向差而变化,熔合线上显微硬度最高。随着焊接速度的增加,焊接接头的最高显微硬度和显微硬度在焊缝深度和横向上的不均匀程度都增加,但焊缝较窄时,冷却速率等引起的显微硬度差异较小。焊接速度对焊缝显微组织和硬度的影响如图7 所示。Köse 和Karaca[51]研究了不同热输入对4 mm TC4合金光纤激光焊接接头组织和力学性能的影响,指出低热输入条件下焊缝区显微组织由晶内针状马氏体α′和晶界原β 相组成;高热输入条件下焊缝区显微组织发生粗化,魏氏α 相结构增加。低热输入条件下焊接接头抗拉强度和屈服强度均优于高热输入条件下焊接接头,此外,焊缝区和热影响区的硬度均高于母材,焊缝区硬度最高,增加激光功率或降低焊接速度(增加热输入)都会导致硬度降低,如图8 所示。

图7 焊接速度对焊缝金属显微组织和硬度的影响[10]Fig.7 The effect of welding speed on the microstructure and hardness of the weld metal[10]

图8 不同热输入下焊接接头显微组织及维氏硬度变化[51]Fig.8 Microstructure and Vickers hardness changes of welded joints under different heat input[51]

许爱平等人[13]研究了5 mm TC4 钛合金激光焊接最优工艺参数,指出激光功率2 900 W、焊接速度3.6 m/min 时,焊缝中心为粗大的β 柱状晶且晶界清晰可见,β 柱状晶内部为纵横交错的针状α′马氏体;热影响区主要为α+β+α′,热影响区中α′马氏体含量少于焊缝中α′马氏体含量。Xu 等人[66]研究了焊接速度对6 mm TC4 合金激光焊焊缝区的显微组织,指出焊缝区组织转变受焊接速度影响,马氏体α′是焊缝区主要组织。当焊接速度为1.4 m/min时,焊缝区主要组织为马氏体α′相和少量相变α 相;当焊接速度为1.6~2.0 m/min 时,焊缝区主要组织为马氏体α′相和少量残留β 相。Liu 等人[67]研究了激光焊接工艺对5.1 mm TC4 合金焊缝显微组织和力学性能影响,指出激光焊焊缝显微组织及力学性能受焊接参数影响会发生明显变化。当激光功率为10 000 W、焊接速度为2~6 m/min 时,焊缝全熔透;当激光功率为10 000 W、焊接速度为8 m/min 时,焊缝部分熔透。部分转变热影响区由原始α 相、原始β 相、相变α 相、马氏体α′相和残余β 相组成;完全转变热影响区和焊缝区由相变α 相、马氏体α′相和残余β 相组成。随着焊接速度的增加,相变α 相消失,完全转变热影响区和焊缝区主要为马氏体α′组织,此外,随着焊接速度的增加,焊缝区中马氏体α′逐渐细化。焊缝区在10 000 W 和2 m/min 焊接参数下平均硬度(HV)约为357,焊缝硬度随着焊接速度的增加逐渐增加至最高值402,不同焊接速度下焊缝区晶粒宽度及显微硬度,如图9所示。

图9 不同焊接速度下焊缝区晶粒宽度及显微硬度[67]Fig.9 Grain width and microhardness of weld zone at different welding speeds[67]

综上可知,在激光焊接过程中,从熔池到母材,由于温度梯度和时间差异等因素,焊缝金属会产生不均匀的微观组织结构[68-70]。TC4 合金的冷却速率超过410 °C/s 才能获得完全的马氏体α′相,较低的冷却速率下TC4 合金的显微组织为马氏体α′相、块状αm相和扩散形成的魏氏α 相混合微观结构[17,53],TC4 钛合金固溶体连续冷却转变,如图10(a)所示。

焊缝区显微组织常见为无扩散转变形成的针状马氏体α′以及扩散转变形成的块状αm相和魏氏α相等组织,焊缝区组织转变如图10(b)所示。焊缝区网篮状的针状马氏体是提高焊缝强度和硬度的主要组织,不同形貌的网篮状组织对焊缝金属强度的提高程度存在一定差别,网篮组织大致可分为三种形貌:①网篮组织由单向生长的针状马氏体组成,其间存在不同取向的细小针状马氏体;②网篮组织由互相垂直针状马氏体组成;③网篮组织内部针状马氏体存在多种取向且交错生长[68-70]。此外,焊缝区晶界处缺陷的存在也会对针状马氏体的形成起到促进作用[2,68-71]。当焊接热输入较小、高温时间较短时,焊缝区的冷却速度较大,马氏体多以细小、单一取向生长,对焊缝金属的强化效果较好;当焊接热输入较大、高温时间较长时,焊缝区温度较高且冷却速度较小,导致针状马氏体粗大且存在多取向生长结构,对焊缝金属的强化效果减弱。

热影响区主要呈带状分布且组织常见为原α 相、原β 相、块状αm相、细小针状马氏体α′相组成的混合组织,与焊缝区相比其晶粒较为细小[2,17,72-73],热影响区组织转变如图10(c)所示。热影响区原α 晶粒和针状马氏体的大小和比例沿从母材到焊缝区方向不断变化,母材侧的热影响区主要由块状αm相、原α 相和原β 相以及少量α′相组成,焊缝区侧的热影响区主要由针状马氏体α′相和块状αm相组成,热影响区冷却过程中产生的针状马氏体占比从母材到焊缝区方向存在不断增大的趋势[2,17]。焊接过程中温度较焊缝区低,原α 相和β 相存在不完全转变且高温时间较短,高温β 晶粒仅有轻微的长大,生成的针状马氏体组织较为细小。焊接峰值温度和升温速度增加后,原α 晶粒逐渐长大,后被先转变的原β 晶粒不断吞并形成尺寸较大的高温β 相,冷却过程中将会形成尺寸较大的针状马氏体,焊接工艺对热影响区组织转变及力学性能的影响具有一定的相似性[72-73]。表3 为不同厚度下TC4 钛合金激光焊接可供参考工艺。

图10 TC4 钛合金组织转变示意[17,53]Fig.10 Schematic diagram of TC4 titanium alloy microstructure transformation

表3 不同厚度下TC4 钛合金的激光焊接工艺参数Table 3 Laser welding process parameters of TC4 titanium alloy with different thicknesses

3 激光焊接接头的焊后热处理

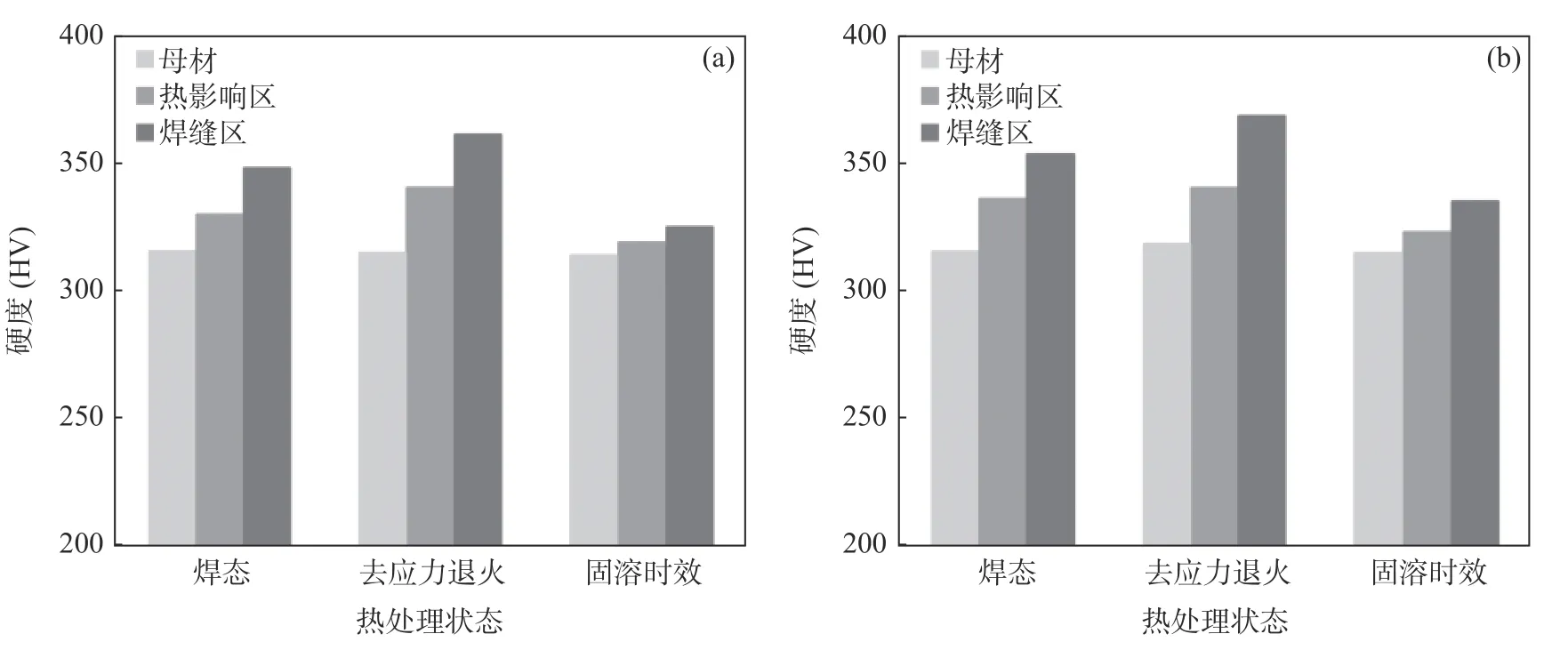

大功率激光焊接,因其能量密度极高,被焊工件经受快速加热和冷却的反复作用,使得焊缝区和热影响区域极窄,硬度远远高于母材,该区域的塑性相对较低。为了降低焊接接头的硬度,应采取焊接前预热和焊后回火等相应的工艺措施[4]。赵晓龙等人[74]研究了多次热处理对2 mm TC4 激光焊接接头显微组织及力学性能影响,指出多次热处理后,焊缝区、热影响区显微组织无明显变化,焊缝区力学性能较为优异,抗拉强度达1 100 MPa,断面收缩率为10.9%,多次热处理后的力学性能与焊态基本相同,如表4 所示。Kabir 等人[75]研究了去应力退火(SRA)和固溶时效处理(STA)对3.2 mm 和5.1 mm TC4激光焊接接头显微组织及力学性能影响(见图11),指出焊态和去应力退火后显微组织均为马氏体α′相或马氏体α′相和魏氏α 相组成的混合组织,固溶时效处理后显微组织为片状α 相和层片间β 相组成。与焊态相比,去应力退火进一步增加了焊缝区和热影响区的硬度,而固溶时效处理降低了焊缝区和热影响区的硬度值,此外,焊缝区的硬度最大,而热影响区的硬度介于焊缝区和母材之间。

表4 激光焊接接头及多次热处理后的力学性能[74]Table 4 Mechanical properties of laser welded joints after multiple heat treatment

图11 焊态、SRA 和STA 条件下三个不同区域的平均硬度Fig.11 Average hardness of the three different zones in as-welded,SRA,and STA conditions[75]

焊后热处理的主要目的在于松弛焊接残余应力、减少畸变、改善焊接接头的性能等,热处理方式常见为单一高温回火或正火加高温回火处理[76]。低于β 转变的较高温度下对TC4 钛合金焊接接头进行固溶处理会导致α 板条粗化,而在去应力退火过程中,TC4 钛合金焊接接头晶界α 相仅会出现部分的溶解现象[74-75]。较高温度下的退火会导致焊缝组织的粗化,并且产生晶间β 相,造成焊缝弯曲性能的降低。TC4 钛合金在600~650 ℃进行焊后热处理,在保证焊接接头性能的基础上可达到最好的焊后消除残余应力的效果[76-78]。

4 总结与展望

1) 激光焊焊缝几何形状的变化主要原因在于焊接热输入的改变导致焊接过程中激光焊匙孔形状及模式发生了改变;焊缝中无扩散转变形成的针状马氏体是提高焊缝强度的主要组织,可适当调整焊接工艺参数改善焊接接头各显微组织间的最佳占比,获得焊接接头的最佳强韧性匹配;应对激光能量进行严格的控制,控制焊缝温度和激光工艺参数等保证焊缝质量。

2) 目前,关于TC4 激光焊接工艺大多建立在研究者的经验基础之上,只是针对单个参数的三点法或四点法进行研究,较少有采用科学的试验设计方法对TC4 激光焊接工艺体系进行优化设计,可借鉴的研究方法相对较少。

3) 目前,TC4 钛合金激光焊接工艺主要关注于平板对焊试验的工艺研究,对于复杂的形状和结构的部件以及复杂的焊接环境相关方面研究相对较少。4) 基于人工智能和模拟大数据的发展日益成熟,将激光焊接技术搭载智能分析系统进而实现从模拟、焊接工艺、焊接数据库预测分析为一体的智能焊接系统,进而实现智能化焊接技术的研究是当前有待开发的一项重要应用领域。