Si对(Ti5Si3+TiBw)/TC11组织与性能影响

钟 亮,付 玉,王荫洋,韩俊刚,曹召勋,宋运坤,李 雷,徐永东

(中国兵器科学研究院宁波分院,浙江 宁波 315103)

0 引言

非连续增强钛基复合材料(Discontinuously Reinforced Titanium Matrix Composites,DRTMCs)能够充分发挥基体钛合金自身特性与增强体高模量、高耐磨性的优势,较基体钛合金具有弹性模量、强度高、耐高温和耐磨性等优良特性而被广泛应用于航空航天、汽车、船舶等领域[1-4]。DRTMCs 不仅具有优异的综合性能,而且能够替代某些在复杂恶劣工况下使用的材料,如替代TiAl、Ni3Al 等金属间化合物,在低温下使用[5-7]。DRTMCs 能拓宽钛合金的应用广度与深度,有望成为新一代航空航天领域关键部位应用材料。

DRTMCs 可分为外加法(ex-situ)和原位合成法(in-situ)制备[8]。In-situ DRTMCs 其增强体原位生成,界面结合牢固且无污染,增强效果好,表现出更优异的性能[9-10]。Lu 等人[11]制备原位自生增强(4vol.%TiBw+4vol.%TiC)/Ti6242 的DRTMCs 综合性能优异,室温抗拉强度、屈服强度和延伸率分别为1 330 MPa、1 244 MPa 和2.74%。DRTMCs 的制备方法主要有熔铸法与粉末冶金法。熔铸法易于调控,但铸态组织粗大,易于偏析;粉末冶金法制备周期短,可实现近净成型,但制备DRTMCs 室温脆性大。21 世纪至今,以激光为热源的增材制造、喷射沉积等新型成型方法应用,制备周期进一步缩短[1]。Zhou[12]、石川[13]等人使用新型成型方法用于DRTMCs 的制备,缩短了制备周期,降低了成本;冯家浩[14]、Xie[15]等人对微米级稀土氧化物、纳米级石墨烯等多元增强体的DRTMCs 进行广泛研究,通过新颖、多尺度混杂的增强,有利于塑性提高,但微纳米级粉末活性高,易于污染,增强效果不明显;钛基复合材料(TMCs)的发展具有以下趋势:在复合构型方面,DRTMCs 朝构型复合化、仿生化的方向发展,黄陆军[16]、Wang[17]等人对增强相准连续网状结构、增强相相间层状结构的DRTMCs 进行广泛研究,构型复合化、仿生化打破了增强相均匀分布的思想,增强相微观呈非均匀分布,增强相贫化区域与富集区域分级化、叠层化、仿生化。

基于仿生构型设计思想[18]与H-S(Hashin-Shtrikman)理论[19],笔者以TC11 为基体和原位生成的Ti5Si3和TiBw 为增强相,采用粉末冶金与低能球磨工艺制备了准连续网状(Ti5Si3+TiBw)/TC11 复合材料。通过调控Si 元素含量,控制Ti5Si3的增强效果,达到相界强化、细晶韧化双重作用,实现强度提高同时极大保留塑韧性。研究其室温组织与力学性能关系,揭示Si 元素含量对组织、力学性能的影响及强化机理,为高强韧、耐高温TMCs 的开发提供基础与指导。

1 试样制备与试验方法

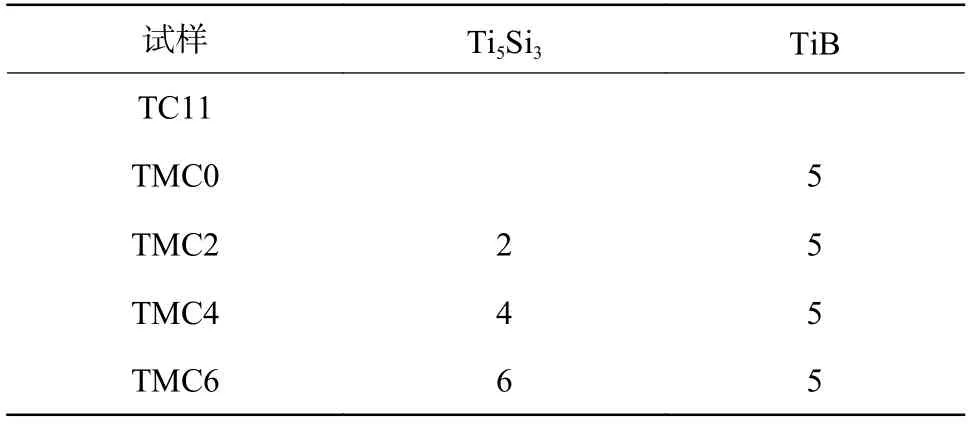

试验原料:TC11 粉末(粒径125~180 μm,纯度>99%)、TiB2粉末(粒径<3 μm,纯度>99%)、Si 粉末(粒径<3 μm,纯度>99%),上述粉末均购于北京兴荣源科技有限公司。TC11 其名义成分为Ti-6.5Al-3.5Mo-1.5Zr-0.3Si,表1 为各元素含量区间。设计不同Ti5Si3含量的TMCs,其名义成分及编号如表2所示。按照表2 配比粉末,采用行星式球磨机,按100 r/min、8 h、5∶1 球料比工艺于250 mL 球磨罐中低能球磨混粉。以1 100 ℃/2 h/25 MPa 的烧结工艺对粉末坯料进行真空热压烧结,真空度控制在10-2Pa 以下,烧结过程中发生如式(1)和(2)化学反应,原位生成Ti5Si3、TiB 增强相。烧结成型后得到Ø40 mm×60 mm 圆柱试样。

表1 TC11 化学成分Table 1 Chemical compositions of TC11%

表2 材料增强相名义体积分数及编号Table 2 Nominal volume fraction of reinforcement and the number of TMCs%

截取Ø15 mm×12 mm 的金相试样,进行组织观察与压缩力学性能测试,加工长度为57 mm,标距为30 mm 的圆柱形拉伸试样,进行拉伸试验。采用MH-220S 视密度测试仪按照GB/T 3850-2015测量试样密度并计算致密度。采用Rigaku D-max 2500 设备在20°~90°内按2°/min 扫描、分析试样物相。依次用180#~1000#的砂纸打磨掉试样侧面及端面所有线切割痕迹,直到表面无明显划痕为止,并进行抛光、乙醇超声清洗、烘干,放入Koll’s 试剂(5vol.%HF+15vol.%HNO3+80vol.%H2O)进行腐蚀7~10 s,再次清洗、烘干,采用ZEISS Axio observer 金相显微镜观察试样显微组织。再次清洗、烘干,用导电胶粘接试样于载物台,利用QUANT FEG 250 场发射扫描电镜在真空条件下采用二次电子观察试样微观结构。采用SHT-4106 万能材料试验机,按照GB/T 7314-2017 标准对试样进行压缩试验,压缩速率为0.5 mm/min,按照GB/T 228-2002 标准对试样进行拉伸试验,拉伸速率为0.5 mm/min。为了减小试验误差,对同一状态下的样品进行三次重复试验,结果取其平均值,并采用QUANT FEG 250 场发射扫描电镜观察试样压缩断口。

2 试验结果与讨论

2.1 烧结态TMCs 微观组织

2.1.1 烧结态TMCs 物相分析

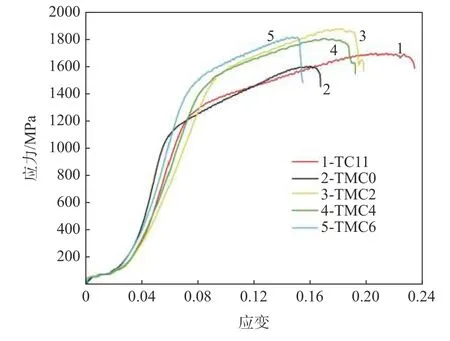

图1 为烧结态(Ti5Si3+TiBw)/TC11 复合材料XRD(X-ray diffraction,XRD)分析图谱。图1(a) 结果表明复合材料由α-Ti、β-Ti、TiBw 和Ti5Si3相组成。XRD 图谱中烧结态TC11 的α-Ti 衍射峰值明显高于β-Ti,说明α-Ti 含量高于β-Ti,通常退火态TC11 中β-Ti 占8%~12%。XRD 图谱中TMC0 中只存在α-Ti、β-Ti、TiB 峰,说明在烧结过程中TiB2与Ti 充分反应生成了TiB,没有残余。XRD 图谱中TMC2、TMC4、TMC6 中只存在α-Ti、β-Ti、TiB、Ti5Si3峰,也说明反应充分,Si 与Ti 反应复杂,可生成TiSi2、TiSi、Ti5Si4、Ti5Si3等硅化物,其中稳定性为:TiSi2 图1 烧结态TMCs 试样XRD 图谱Fig.1 XRD patterns of sintered TMCs 2.1.2 TMCs 显微组织 图2 烧结态TMCs 致密度Fig.2 Density of sintered TMCs 图3 为烧结态TC11、TMC0、TMC2 金相组织。烧结态TC11 呈现典型的魏氏组织,如图(a) 中α-Ti 呈长片状,β-Ti 呈细长的片层状。位于原始β-Ti晶界处的α-Ti 粗大,横纵比大,呈准连续分布于原始β-Ti 晶界处;位于原始β-Ti 晶内的α-Ti 片层厚度、长度相比较小,两处α-Ti 的横纵比相当。α-Ti与β-Ti 相间分布呈束集,部分束集细小、致密。TMC0 和TMC2 中无粗大的α-Ti,TMC0 中TiBw占据原始基体颗粒周围,TMC2 中TiB 和Ti5Si3占据原始基体颗粒周围。许多细小α-Ti 以基体颗粒边界为底,沿着径向长大。与TC11 相比,TMC0 和TMC2 中细小α-Ti 趋向于等轴状,取向更为随机;β-Ti 片层不明显,束集不明显。TiB 和Ti5Si3呈准连续的状态,类似于晶界,整体上TiB、Ti5Si3增强相均匀分布在TC11 基体周围,呈准连续网状结构。图3 (d) 为TMC2 的高倍SEM,表明TiBw 主要呈细小晶须状,部分为颗粒状,Ti5Si3主要呈颗粒状、针状。 图3 烧结态TMCs 金相组织Fig.3 Metallographic structure of sintered TMCs 图4 为网状 (Ti5Si3+TiBw)/TC11 制备原理。由于在混粉时,采用低能球磨工艺,使得TiB2粉、Si 粉均匀的镶嵌在大颗粒的TC11 上,在烧结过程中TiB2、Si 与 Ti 进行原位反应生成增强相TiBw、Ti5Si3,形成网状结构。TiBw 的溶解温度高,在烧结过程中没有发生变化,Ti5Si3在烧结过程中,会分解固溶于原始β-Ti 晶内,冷却后脱溶析出[23-24]。脱溶析出Ti5Si3分布于次生β-Ti 晶内、α-Ti 与β-Ti 晶界、TiBw 等位置。 图4 网状(Ti5Si3+TiBw)/TC11 制备原理Fig.4 Schematic diagram for preparation of network(Ti5Si3+TiBw)/TC11 图5 为不同增强体含量的 (Ti5Si3+TiBw)/TC11的显微组织,Ti5Si3的体积分数依次为2%、4%、6%。对比图5 (a)、(b)和(c) 发现,随着Si 元素的增加,增强相准连续网状分布于基体颗粒的结构更加明显,网状结构内部的α-Ti 与β-Ti 的晶粒更加细小。其中Si 元素的增加能有效增加原位生成Ti5Si3的含量,大部分Ti5Si3分布于原始颗粒边界,致使网状结构明显;同时基体内部Ti5Si3脱溶析出增加,α-Ti与β-Ti 异质形核点增加,α-Ti 与β-Ti 晶粒变细。随着Si 元素的增加,α-Ti 在基体内部由 (a) 中的长条状,变为 (b)和(c) 中的短棒状,逐渐趋于等轴状,但在网状边界处都为短棒状。(a) 中网状单元明显大于 (b)和(c) 是由于原始TC11 颗粒尺寸大。从图5(d)、(e)和(f) 高倍形貌发现,TiBw 为晶须状,类似于销钉连通相邻的基体颗粒,除了少数长径比大TiBw,还有部分细小弥散TiBw 晶须。Ti5Si3的分布更加弥散,基体内部Ti5Si3倾向于α-Ti 与β-Ti 相界析出,能够强化相界。随着Si 元素的增加,如图(e)和(f) 增强相出现不同程度的团聚,含6 vol.%Ti5Si3的TMC6 增强相局部团聚最为严重。 图5 (Ti5Si3+TiBw)/TC11 的显微组织Fig.5 Microstructure of (Ti5Si3+TiBw)/TC11 图6 为 (Ti5Si3+TiBw)/TC11 的室温拉伸性能。由图6 可知,与烧结态TC11 钛合金相比,TMC0 和TMC2 复合材料的抗拉强度分别提高了3.4%和11.8%。TMC2 具有最大的抗拉强度为1 105.8 MPa,拉伸断后延伸率为3.9%。图7 为 (Ti5Si3+TiBw)/TC11 复合材料在室温条件下的压缩应力应变曲线,除TMC0 外,其他TMCs 较TC11 室温抗压强度增加,TMCs 的压缩断后应变率降低。表3 为 TMCs的室温压缩性能,可见,TMC2 的抗压强度较TC11增加11.1%,屈服强度增加12.3%,具有最大抗压强度和屈服强度,分别为1 870.6 MPa 和1 582.1 MPa。 表3 不同增强体含量的(Ti5Si3+TiBw)/TC11 的室温压缩性能Table 3 Compression properties of (Ti5Si3+TiBw)/TC11 with different reinforcement content at room temperature 图6 (Ti5Si3+TiBw)/TC11 在室温条件下拉伸性能Fig.6 Tensile properties of (Ti5Si3+TiBW)/TC11 at room temperature 图7 (Ti5Si3+TiBw)/TC11 在室温条件下的压缩应力应变曲线Fig.7 Compressive stress-strain curves of (Ti5Si3+TiBw)/TC11 at room temperature 一般来说,钛基复合材料可将基体高强塑性与增强体高模量的优势相结合,在提高强度同时,牺牲极少塑性。随着Si 的加入及增多,TMCs 的强度表现为先增加后降低。TMCs 的主要强化机制有增强相载荷传递强化、细晶强化、固溶强化。其中抗拉强度和压缩强度最大增幅分别为11.8% 和11.1%。相对于TC11,TMC0 的抗拉强度增加,压缩强度降低,说明单一的TiBw 增强不如混杂强化效果好,并且烧结致密度相对较低,局部存在部分缺陷导致的。当加入少量Si 时,TMC2 的强度较TC11、TMC0 有大幅度提高,主要源于增强相 (Ti5Si3+TiBw) 的微观分布结构:TiBw 和部分Ti5Si3准连续网状的结构,既能够保证基体连通性,又能够限制原始β-Ti 尺寸,基体的高连通性不至于塑性严重降低;晶须状的TiB 相起到强化“晶界”、抑制“晶界”滑动的作用;部 分Ti5Si3能够强化α-Ti 与β-Ti相界;TiBw、Ti5Si3能提供异质形核点,明显细化α-Ti 与β-Ti 晶粒。此外,在烧结过程中Si 原子的固溶,起到固溶强化作用。随着Si 元素的进一步增加,α-Ti 与β-Ti 晶粒细化程度更显著,TMCs 的抗压强度无明显差别,但TMCs 的抗拉强度急剧降低,没有经历塑性变形,直接发生提前脆断。这是由于局部增强相粗大、团聚严重造成,增强相的团聚容易萌生缺陷,无法发挥细化致密基体组织的作用。TMC2 既有高的强度,又有良好的塑性,综合性能优良,增强效果最好。 图8 为 (Ti5Si3+TiBw)/TC11 室温条件下的压缩断口SEM 照片,在低倍断口SEM 照片中压缩断裂面呈现大量韧窝。图8 (a) 纯TC11 由于致密度不高,有少量孔洞,断口复杂凹凸不平,断裂面以大量韧窝为主,延伸率高,属于韧性断裂,(d) 中高倍TC11 的SEM 图中有明显的撕裂棱。图8 (b) TMC0断口除有大量韧窝外,还有部分裂纹,裂纹的分布广,说明裂纹源较多,裂纹长度较短。从(e) 中高倍TMC0 压缩SEM 图中有明显TiBw 被拔出,并出现了撕裂棱,说明TiBw 起到很好的承载作用,强化了基体,同时TiBw 加入降低韧性,局部为脆性断裂。图8 (c) 中断裂面韧窝减少,并且微裂纹增多,并且(f) 中高倍TMC2 压缩SEM 图中有明显撕裂棱,部分TiBw 被拔出,极少Ti5Si3附着于TiBw 也被拔出。压缩断裂面表面分析增强相的加入强度升高,材料韧性降低。这是由于准连续TiBw 的存在,降低基体的连通性,裂纹更容易在增强相处形核长大,微裂纹变多,另一方面准连续TiBw 能减缓裂纹的快速扩展,裂纹长度较短。Ti5Si3的加入能强化α-Ti 与β-Ti 相界,细化基体,对复合材料的韧性有利,这也是图8 (f)中断裂面撕裂棱少的原因,但随着的Si元素的增多,增强相团聚严重对韧性不利,材料整体的韧性降低,局部出现解理面。 图8 (Ti5Si3+TiBw)/TC11 在室温条件下的压缩断口形貌Fig.8 The compressive fracture morphology of (Ti5Si3+TiBw)/TC11 at room temperature 1)采用粉末冶金法制备原位自生增强(Ti5Si3+TiBw)/TC11 复合材料,基体组织致密细小,TiBw、部分Ti5Si3分布在原始TC11 颗粒周围,形成增强相准连续网状的结构。增强相(Ti5Si3+TiBw)起到很好承载作用,部分Ti5Si3在α-Ti 周围,强化了相界,有利于塑性变形。随着Si 元素增加,α-Ti 与β-Ti 晶粒更加细小。 2)(Ti5Si3+TiBw)/TC11 复合材料显微组织和力学性能分析表明:增强相的引入,复合材料较基体强度提高,塑性降低,主要源于增强相的承载、细化基体、固溶强化以及低的基体连通性等作用。混杂增强效果优于单一增强,随着Si 元素的增加,网状结构明显,α-Ti 由长片状变为短棒状并趋向于等轴状,复合材料强度、塑性先增加后降低。(2vol.%Ti5Si3+5vol.%TiBw)/TC11 的具有最高的抗拉强度和压缩强度,分别为1 105.8 MPa 和1 870.6 MPa,断后延伸率为3.9%,具有良好的综合力学性能。 3)(Ti5Si3+TiBw)/TC11 复合材料断口分析表明:(Ti5Si3+TiBw)/TC11 具有一定的塑性与韧性,断裂面存在大量的韧窝,Ti5Si3、TiBw 一方面提供裂纹形核点,另一方面减缓裂纹的扩展,增强相增多,团聚明显,韧性降低。 4)烧结态(Ti5Si3+TiBw)/TC11 复合材料具有良好的综合力学性能,为进一步提高其塑韧性,可利用热变形、热处理等手段调控组织性能,实现更高强塑配比。

2.2 (Ti5Si3+TiBw)/TC11 的力学性能

2.3 (Ti5Si3+TiBw)/TC11 压缩断口分析

3 结论