Ti处理工艺对钢中夹杂物的影响

肖爱达,郑 庆,梁 亮,周剑丰,谢世正,王 勃,张 波,刘春泉

(1.湖南华菱涟源钢铁有限公司,湖南 娄底 417000;2.湖南工业大学冶金与材料工程学院,湖南 株洲 412007)

0 引言

近年来,随着国内钢材市场竞争日趋激烈,降低生产成本、提高钢材品质是各大钢企研究的核心问题[1-2]。钢中非金属夹杂物因其对钢材性能的不利影响而备受关注,然而通过氧化物冶金方法,在钢中生成大量弥散分布的细小夹杂物,被证实可以起到细化晶粒,改善钢材强度和韧性[3-6]的作用。为此,国内钢企纷纷开发适合自身的氧化物冶金技术。宝钢[7]通过采用强脱氧剂脱氧处理,在钢中生成大量弥散分布的Zr、Ca、Mg 系高熔点氧化物夹杂,提高钢材焊接性能。鞍钢[8]采用Ti-Mg 复合脱氧,并合理控制微合金元素加入量,成功开发了4 个系列的大线能量焊接用船板钢。在前期研究中发现[9~13],高熔点的超细氧化物TiOx、ZrO2、ReOx、(Ti-Mn-Si)Ox、(Zr-Mn-Si)Ox能有效促进钢中晶内针状铁素体(intragranular acicular ferrite,IAF)形成。但由于Zr 和稀土的氧化物比重较大,在精练过程中会下沉,不利于氧化物在钢中弥散分布。而Ti 的氧化物(TiO、TiO2、Ti2O3、Ti3O5)是有效的晶内IAF 形核核心,其中以Ti2O3促进晶内形核的能力最强[14~16]。

为此,笔者以某钢企生产的NM450 耐磨钢为基础,采用Ti 处理方式,促使钢中细小的Ti 氧化物夹杂生成。通过理论计算与试验相结合,探索Ti 合金的加入时机和方式对钢中Ti 氧化物夹杂生成的影响,以期为氧化物冶金技术在耐磨钢生产过程中的应用提供参考。

1 热力学计算及试验过程

1.1 热力学计算

根据氧化物冶金方法,在转炉出钢过程中钢水采用弱脱氧处理,使钢液中保留一定量的自由氧含量,当加入Ti 合金后会与氧结合反应,其主要化学反应如式(1)、(2)所示[17]。

某钢企冶炼NM450 耐磨钢时,在LF 精炼后期,以完成温度和其它合金成分微调后的钢水化学成分为依据(如表1 所示),利用Factsage 软件对钢水中夹杂物生成过程进行模拟计算,计算时钢水温度为1 600 ℃。

表1 钛氧化物生成热力学计算钢水条件Table 1 The chemical compositions of steel used for thermodynamic calculation%

在不同自由氧含量条件下采用Ti 处理钢中含钛夹杂物生成的影响,计算时设定钢中[Als]含量为10 ×10-6,模拟计算结果如图1 所示。根据计算结果可以看出,在炼钢温度下用Ti 脱氧,当钢中[O]含量大于22 ×10-6时,才会生成含Ti 夹杂物,这与Ti 和[O]的结合力有关[18]。当钢中[O]含量为30 ×10-6时,逐渐增加Ti 的加入量进行模拟计算,计算结果如图2 所示。当钢水中[Ti]含量小于60 ×10-6时,生成的含Ti 夹杂物主要为TiO2,当[Ti]含量增加至60 ×10-6以上,特别是在80 ×10-6以上时,钢中快速生成Ti2O3夹杂。在NM450 钢冶炼过程中,要求钢中[Ti]含量为0.02%,这个条件下是有利于Ti2O3夹杂大量生成的。

图1 钢水氧含量对钛氧化物的生成影响Fig.1 The influence of molten steel oxygen content on the formation of titanium oxide

图2 Ti 处理过对钛氧化物的生成影响Fig.2 The effect of Ti treatment on the formation of titanium oxide

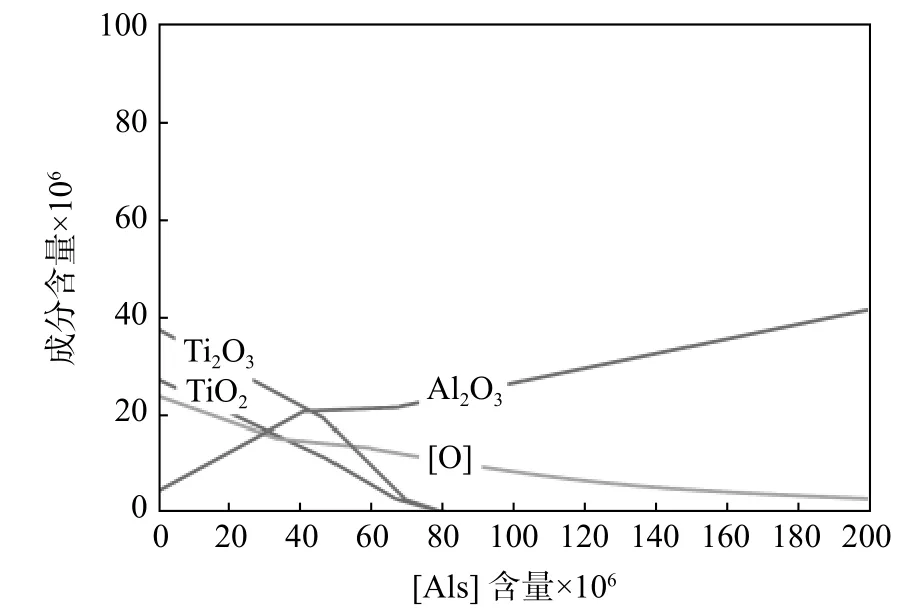

Al 的脱氧能力非常强,当钢水中[Als]含量较高时,则会与Ti 竞争钢水中的[O],从而抑制含Ti夹杂的生成。从文献[6,15-16]中也可以看出,在采用Ti 进行氧化物冶金过程中,往往需要钢水全程无铝脱氧。为此,对不同[Als]含量下夹杂物生成情况进行计算分析,计算结果如图3 所示。当钢水中[Als]含量控制在0.001%以下时,在Ti 处理过程中首先生成钛氧化物夹杂。随着钢水中[Als]含量增加,夹杂物中钛氧化物比率不断降低,而Al2O3夹杂比率不断增加。当钢水中[Als]含量大于0.008%时,钢水中无法生成钛氧化物夹杂。为此,在采用氧化物冶金时,应该尽可能控制钢水[Als]含量,钢水出钢过程中采用Si,Mn 等弱脱氧合金进行处理,并在精炼过程中禁止使用含金属Al 的脱氧剂。

图3 钢水Al 含量对钛氧化物的生成影响Fig.3 The influence of Al content in molten steel on the formation of titanium oxide

1.2 试验过程

试验在高温碳管炉内进行(如图4 所示)。碳管炉功率为25 kVA、碳管发热件的内径是70 mm,等温段高度约为50 mm,升温速度为50~150 ℃/min。升温、还原和降温过程中,碳管炉从底部始终通Ar保护碳管。

图4 25 kVA 立式高温碳管炉Fig.4 25 kVA vertical high temperature carbon tube furnace

首先,在高纯MgO 坩埚中加入500 g 工业纯铁,将坩埚置于炉内升温,炉内温度控制在1 600 ℃。然后,待物料完全融清后按表1 成分加入纯碳粉、硅粉、电解锰和纯Nb 粉进行成分调节。合金完全熔清后,加入纯Fe2O3粉调节钢水中自由氧含量。最后,加入纯Ti 粉进行处理,Ti 的加入量为0.02%。

根据初始[O]含量分别为15×10-6、30×10-6、40×10-6、50×10-6、60×10-6和80×10-6加入Fe2O3粉。待Fe2O3粉完全融清后采用石英玻璃管吸取钢水样,并加入纯Ti 粉进行处理,纯Ti 粉加入后5 min 取样,对钢水样进行T[O]和显微夹杂物检测,分析钢中夹杂物种类数量的变化情况,研究Ti 处理前钢中[O]含量对含Ti 夹杂生成的影响。

根据初始[O]含量分别为30×10-6、50×10-6和80×10-6加入Fe2O3粉。待Fe2O3粉完全融清后采用石英玻璃管吸取钢水样,并加入纯Ti 粉进行处理,纯Ti 粉加入后每隔3 min 进行取样分析,研究Ti处理后钢中含Ti 夹杂的演变过程。

钢中[O]含量采用ON-3 000 氧氮分析仪进行检测,试样重量为0.5 g,检测前试样表面进行抛光处理,并采用丙酮在超声波清洗仪中清洗5 min 以上。采用金相法对钢中显微夹杂物粒径进行统计分析,试样经过镶嵌、细磨抛光处理后在莱卡显微镜(DM2700 M)下进行观察拍照,每个试样观察视场数不少于50 个,并通过专业图像处理软件对夹杂粒径分布进行统计分析。显微夹杂物的形貌和成分检测采用扫描电子显微镜(TESCAN MAIA 3)进行。

2 结果与讨论

2.1 初始氧位对钛氧化物夹杂的影响

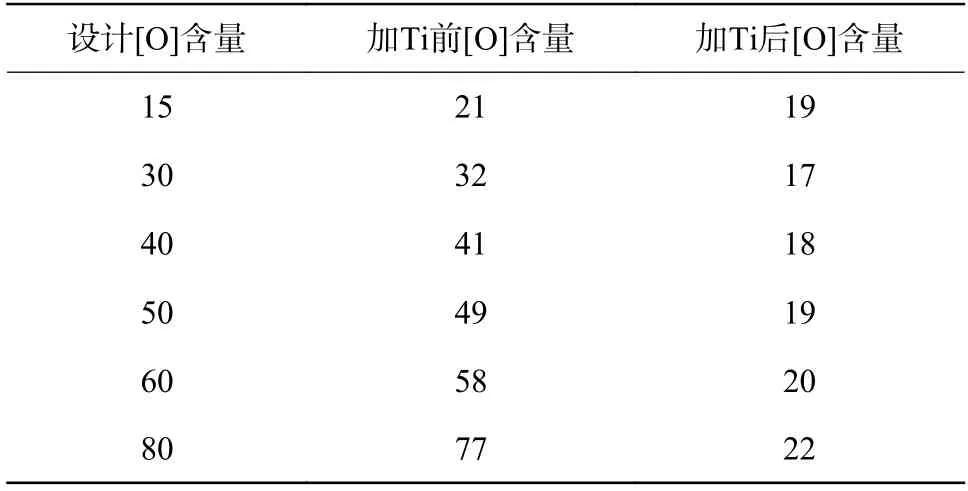

对加Ti 处理前后钢水分别进行取样,试样中[O]含量检测结果如表2 所示。从表2 中可以看出,分别按钢中初始氧含量为15×10-6~80×10-6加入Fe2O3,在物料完全融清后进行取样,分析钢中氧含量,与设计情况基本吻合。然后按Ti 含量0.02%加入纯Ti 粉。Ti 粉加入5 min 后取样分析,钢中氧含量平均在19×10-6左右,随着钢中初始[O]含量增加而略有增加。

表2 加Ti 处理前后钢中[O]含量×106Table 2 [O] content in steel before and after Ti treatment×106

在加Ti 处理5 min 后取出坩埚快速冷却,采用线切割切去10 mm×10 mm×10 mm 金相样进行夹杂物分析,结果如图5 所示。从图5 中可看出,在加Ti 处理前,钢中氧含量低于30×10-6时,夹杂物中基本不存在Ti,这与模拟计算结果相符合。当钢中[O]含量过低时,由于[Ti]与[O]的结合力小于[Al]、[Si]等元素,在与其它脱氧元素的竞争过程中难以形成含[Ti]夹杂。因此,为保证后期能生成含Ti 夹杂,应使钢中在加Ti 处理前[O]大于30×10-6。随着处理前钢中[O]含量的增加,生成夹杂物中Ti含量也增加。夹杂物主要为Mn-Si-Ti-Al-O 系复合夹杂,这是由于在加Ti 处理前钢中已经存在大量Mn-Si-Al-O 系夹杂物。钢水未经过Al 脱氧处理,但由于各种原料中带入的Al 使钢中夹杂物均检测出含Al,其Al2O3含量比传统的加Al 脱氧要低[19~20]。Ti 的加入与原生夹杂形成复合夹杂物。当Ti 处理前钢中[O]含量在80 ×10-6以内时,随着[O]含量的增加,夹杂物尺寸未见明显变化。

图5 试验中显微夹杂物形貌及能谱分析Fig.5 Microscopic morphology and energy spectrum analysis on inclusion

2.2 Ti 处理时间对钢中夹杂的影响

当钢中初始[O]含量分别为30 ×10-6、50 ×10-6和80 ×10-6时,加Ti 处理后每隔3 min 采用石英管吸取钢水样,并对夹杂物的形貌、成分、数量以及粒径分布进行统计分析,其中夹杂物成分检测如图6所示。

在加Ti 处理时,因钢中已经存在大量原生Mn-Si-Al-O 夹杂,Ti 的加入主要是与原生夹杂进行复合,此时加Ti 处理时间对夹杂物的形貌、成分以及尺寸的影响对氧化物冶金效果存在直接关联性。从图6 中可以看出,3 组试验分别在3 min 取样时,夹杂物基本为Al2O3夹杂,同时存在部分含有Mn、Si、Ca 的复合夹杂物,此时未发现含Ti 夹杂。在6 min 取样时,钢中夹杂物基本上含有少量Ti。而对比9 min 和12 min 所取试样来看,随着处理时间的延长,钢中夹杂内Ti 含量在不断增加。

图6 试验中显微夹杂物形貌及能谱分析Fig.6 Microscopic morphology and energy spectrum analysis on inclusion

对夹杂物数量和粒径分布进行统计,其结果如图7 所示。从图7 中可以看出,随着加Ti 处理后时间的延长,钢中小于10 μm 的夹杂物比率越来越高,而大尺寸夹杂物呈逐渐减少的趋势。在处理12 min 后,钢中小于10 μm 的夹杂比率均大于95%,且其总量均较Ti 处理前有很大提高。随着加Ti 处理时间的延长,钢中显微夹杂物数量也基本呈增加趋势,但过程中存在一定波动,这可能与金相法检测夹杂物具有一定随机性有关。但总体来看,随着加Ti 前钢中[O]含量的增加,钢中显微夹杂物的数量也随着增加。

图7 试验中显微夹杂物形貌及能谱分析Fig.7 Microscopic morphology and energy spectrum analysis on inclusion

2.3 Ca 处理对夹杂物的影响

由于Ti 的脱氧能力有限,当钢中初始[O]含量在30 ×10-6以上时,在采用0.02%的Ti 处理后,钢中平均[O]含量还在19 ×10-6左右。此时,为保证后续工艺的顺利进行,仍需进一步对钢水进行深脱氧。Ca 是一种脱氧脱硫能力均优于Al 的活泼金属,在目前的炼钢工艺中,钙处理已趋于一种常规化处理手段。为此,在碳管炉内模拟Ca 处理改性对夹杂物的影响。

当钢水初始[O]含量为50 ×10-6时,加入纯Ti粉后迅速加入纯Ca 颗粒,钙的加入量按0.01%进行配置。在纯Ca 颗粒加入后12 min 快速取出坩埚并冷却。对冷却后钢水样进行显微夹杂物检测,分析钢中夹杂物变化情况。其中典型夹杂物成分检测如图8 所示。

从图8 中可以看出,在采用Ca 处理后钢中夹杂物内呈现出针状氧化钛夹杂,在其外包裹的夹杂物为Al-Si-Mn-Ca-Ti-O 复合夹杂。夹杂外部有明显的含S 夹杂进行包裹,其中MnS 含量约在20%左右。目前,针对IAF 的形成机理并未形成统一认识,但基本认为MnS 夹杂物能促进IAF 的形成,并且这一观点也在各厂的生产实践中得以证实[4,7,21]。同时表明MnS 的析出与夹杂物表面成分具有很大关系,Ti2O3夹杂对促进MnS 的析出具有较大作用[14-15]。试验中,由于Al-Si-Mn-Ca-Ti-O 复合夹杂表面Ti 含量较高,能较好地促进MnS 在夹杂物上形核,从而有利于IGF 的形成,起到细化晶粒,提高钢材强度、韧性和焊接性能的作用。

图8 试验中显微夹杂物形貌及能谱分析Fig.8 Microscopic morphology and energy spectrum analysis on inclusion

3 结论

1)根据模拟计算分析,在1 600 ℃条件下,当钢中[O]含量大于22 ×10-6时,才会生成含Ti 夹杂物。同时,由于钢中[Als]的存在会抑制含Ti 夹杂的生成,要求在冶炼过程中尽可能避免采用金属Al 进行脱氧处理。

2)当Ti 处理前钢中[O]含量在80 ×10-6以内时,随着[O]含量的增加,夹杂物尺寸未见明显变化。

3)随着加Ti 前钢中[O]含量的增加,钢中显微夹杂物的数量增加。而随着Ti 处理时间的延长,钢中夹杂内Ti 含量在不断增加。

4)在Ti 处理结束后加入Ca 粒可对夹杂物进行改性处理,促使MnS 在夹杂物上形核,从而有利于促进IAF 的形成。