应用智能制造平台实现模具开发的过程研究

0 引 言

近年来,随着计算机/数字化/CAX技术和数控技术的不断发展,自动化和智能化制造已成为模具制造重要的发展方向,模具智能制造随之快速发展

。某公司与东莞职业技术学院采用校企合作的方式共同搭建“模云智能制造平台”,该平台以模具智能制造为目标,运用现代IT技术、物联网技术、3D虚拟等技术,涵盖知识管理、模具CAD/CAM/CAE/CAPP、CMM自动检测校正、高级生产计划与调度系统(advanced planning and scheduling,APS)自动排产、ROBOT机器人等内容,以云上模云系统

(manufacturing execution system,MES)和NX二次开发为载体,采用线上线下相结合的方式,实现了模具产品的设计数字化、生产自动化和管控智能化

,是一个信息化和自动化高度整合的模具智能制造平台。

以图1所示的盒盖制品为例,阐述其成型模采用“模云智能制造平台”制造的过程。

1 模具制造过程

应用智能制造平台进行模具智能制造的总体工作流程为:新建项目→3D模型设计→导出物料清单(bill of material,BOM)→工艺设计→智能编程→计划排产→智能加工→智能检测→装配出库。

20世纪90年代初,我在《中国社会科学》上发表的论文引起较大反响,主要是《论社会科学基础》(1991年第5期)、《社会科学现代化的观念前提和技术基础》(1993,3),被多家报刊转载和评论。据说引起了高层的重视,中共中央机关刊物《红旗》杂志(后更名为《求是》杂志)专门约我写了《社会科学走向现代化的理论思考》一文,发表于该刊1994年第22期。这篇文章也在多家杂志转载。这些论文讲的就是社会科学怎样以系统科学的理论和方法作为基础,推动社会科学现代化。

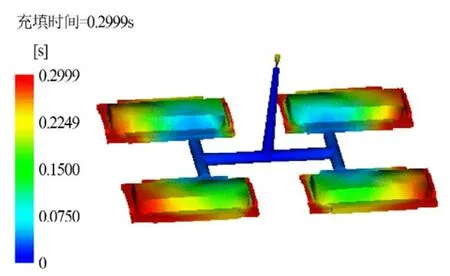

1.1 新建项目

首先在模云系统的项目管理模块新建一个项目,录入模具类型、精度等级、客户交货期等信息,上传制品图档及客户要求文件。在模具设计前,开展制品的可制造性分析(design for manufacturability,DFM):根据制品的3D图样、材料和技术要求等信息,分析其型腔排布、流道尺寸、进料方式、分型面、模具结构、流道布置、推出机构设计,并开展模流分析,分析充填压力、时间、温度、熔接线和收缩、翘曲等,如图2所示。完成制品可制造性分析后,将制品电子图档和DFM分析报告上传系统,正式开启一个新模具制品项目。

1.2 3D模型设计

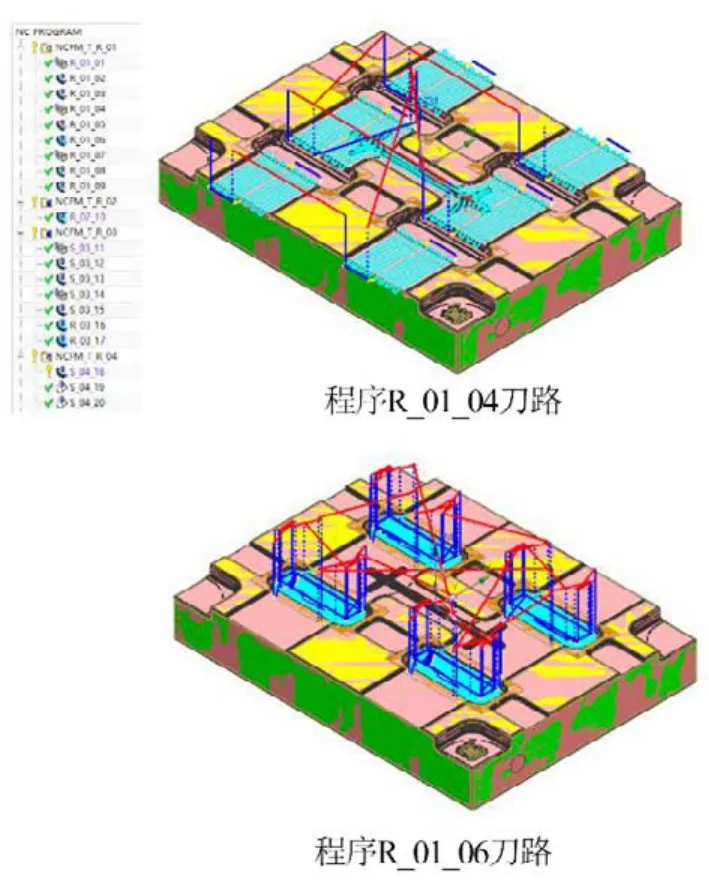

编程人员登录模云系统进入智能编程模块—CAM任务,选择要开始编程的任务,点击“开工”即可在NX的CAM模块中下载编程任务,开始模具零件的加工程序编制,如图5所示。CAM模块根据不同类型零件的特点,以大量加工工艺参数经验数据为依据,集成了CAM编程模板,可实现大部分零件的自动编程,还可一键生成程式单并自动将多种后处理文件自动上传至模云系统,后续供不同加工机床直接调用程序

。

1.3 导出BOM

NX二次开发的CAD模块还有BOM表一键导出上传功能,可实现自动生成装配和零件的2D/3D图档和BOM表,并将图表自动上传模云系统,实现系统内的数据资源共享,这种“互联网+”的设计模式打破了时空界限,实现了设计大协同。自动生成的BOM表包括模具装配中所有零件的文件名、零件名称、规格尺寸、零件材料、硬度要求、加工数量、加工标准以及是否外购件等备注信息。

1.4 加工工艺设计

依托模云系统完成的模具智能制造过程,具有如下技术特点。

1.5 智能编程

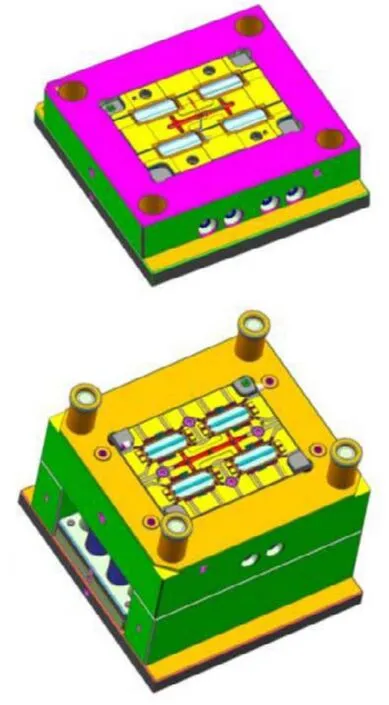

设计人员登录模云系统进入智能设计模块—CAD任务,选择要开始设计的任务,点击“开工”,即可在NX二次开发的CAD模块下载设计任务,开始模具结构设计。CAD模块是根据现场的设计方式制作开发流程,集成了模具设计的很多便捷功能,模具设计3D模型如图3所示。设计过程采用标准化的工作成果(标准件、自定义模板、自动调用经验数据库等),可以实现自动分型、分割镶件、流道及水路设计、2D工程图一键生成等智能化设计功能。模具设计过程中还需给各模具零件不同加工精度表面上色,供后续工艺设计、智能编程、加工和检测阶段使用,标准化公差色码如表1所示。

1.6 计划排产

2)裂缝宽度大于0.3mm的环向裂缝,属结构受力裂缝。但隧道结构为拱形截面受力,此类裂缝不影响结构的安全性,采用环氧树脂浆抹面封闭,渗漏严重的,先排水后封闭处理即可。

1.7 智能加工

钳工将加工检测合格后的各零件与其他外购件按模具技术要求进行研配,试模合格后方可交付客户,如图8所示。

职业院校外语教学改革势在必行,这就要求将外语教育转变成为对学生进行素质教育的平台。首先要建立文化教学的理念,用理念指导教学;其次,要建立切实可行的实践机制,用机制保证改革的实施。外语教师要在不断加强自身跨文化能力的基础之上,根据学生的实际水平制定相应的跨文化能力培养计划,注重唤醒和提升学生的文化学习意识,加强指导跨文化交流实践。

模具自动化加工柔性生产线整合了CNC、WE、EDM、清洗机等模具零件加工设备,如图6(b)所示,通过模云系统控制运行,每个工位的加工程式由RFID芯片自动识别下载,安全稳定。未纳入自动化加工柔性生产线的工段,工件上机后,操作员只需扫描夹具上RFID芯片,程序自动调入设备控制器,机床按照预先设定好的程式开始加工,如图6(c)所示。

模云系统的计划排产模块可根据需要加工零件的数量、项目交期及工厂产能等信息进行自动排产。生产加工过程中,如有临时急件插入,可在系统页面快速设置“急件”,保证优先完成加工,实现灵活排产。该模块还可随时查看计划明细、查询排产执行情况和产能负载等信息。

1.8 智能检测

对于复杂曲面轮廓或精度要求高的零件,一般采用三坐标测量仪检测,检测之前需要先编制检测程序。在NX二次开发的坐标测量机(coordinatemeasuring machine,CMM)检测模块中,软件可自动识别零件3D模型,对于结构简单且无特殊要求的零件,软件支持自动生成CMM检测程序,同时支持手动编程用于较复杂零件的检测程序编制,如图7(a)所示。零件放置在测量工作台后,扫描夹具上的RFID芯片自动识别零件身份,点击“测量”按钮,系统会自动下载检测程序并驱动三坐标设备进行零件检测,如图7(b)所示。零件检测完成后,系统根据公差范围自动判断零件是否合格,并自动生成3D报告上传到系统,如图7(c)所示。对于需返工的零件,系统将根据检测结果,自动调整加工参数、自动获取零件中心,简化返工操作,提高工作效率。

1.9 装配出库

工作人员进入模云系统的智能制造模块,按照BOM表中自制零件的坯料材料和尺寸等信息给零件和电极逐一备料。给每个零件和电极所对应夹具的RFID芯片写入与零件编号唯一对应的信息,如图6(a)所示,以便能够自动选择与之对应的加工图纸、加工程序和加工数据等信息,并将零件各工段的加工记录与检测报告通过RFID自动与数据库相连,实现零件快速、准确的智能识别

。

2 模云智能制造特点

BOM表中需新制的模具零件进入系统的工艺设计模块。工程师选择需要工艺设计的零件后,点击“开工”即可开始编制零件加工工艺,如图4所示,一个型腔板加工需经过深孔钻、铣削、CNC粗加工、热处理、磨削、线切割、CNC精加工、EDM放电、检测、抛光、配模等加工工序,每个工序的工艺设计包含指定加工面、工序内容、加工工时、工具夹具以及是否生成CAM任务等信息。零件加工工艺编制完成后点击“完成工艺”按钮,系统将自动生成对应工段的编程任务。

(2)标准化夹具和托盘系统的使用:一个带有RFID标签的标准化夹具或托盘伴随零件制造的整个生命周期,可高效解决自动化生产的问题,RFID标签的使用实现了物料的跟踪,可对整个生产线进行实时监控。

(1)大量知识库的运用:系统在设置模块预设了大量诸如加工材料、切削参数、公差等级、机床放电等知识数据,支撑系统的智能设计、智能编程等功能,提高了模具设计、加工工艺和程序编制效率。

教学机智是指教师面临复杂教学情况所表现出的敏锐、准确的判断力,是教师教学中的“点睛之笔”。教师是语文课堂教学的指导者、领导者。教师在语文教学时,不但要提高自身的语文教学水平,创新教学方法,还要在课堂上时刻保持教学激情,保证语文教学机智。语文课堂教学机智主要体现在准确判断语文课堂状态,根据学生学习情况进行相应的教学模式改变,在语文教学机智中,最重要的就是准确判断和快速改变,两者相得益彰,缺一不可。

(3)生产过程实时管控:系统根据采集的数字化信息,对生产过程进行实时管控,通过车间看板界面,可随时查看零件图纸、加工类型、加工进度、使用工时和设备状态等信息。

(4)数据分析高效智能:系统可自动生成实时生产报表、全数字化质量分析报告和成本分析报告。质量分析数据可以为质量事故的分析、质量问题的追溯提供有力支撑;成本分析数据则可为企业管理者提供重要的决策依据。

(1)纯化镇组主力油层主要分布在纯上52、纯上54、纯上6砂组,高、低电阻率油层并存。其中,矿化度高、岩性细、束缚水含量高是造成纯上52、纯上54砂组形成低电阻率油层的主要原因。泥质含量高、非均质性强,厚度相对较薄是造成纯上6砂组形成低电阻率油层的主要原因。

3 结束语

模云智能制造系统的实施提升了模具在制造过程中数字化、信息化、自动化和智能化的水平。系统的各个功能模块将模具生产制造过程端相连,提高了质量控制能力,降低了沟通成本,减少了重复劳动,提升了业务运作效率。

[1]徐华祥.车轴智能制造研究[J].内燃机与配件,2020,22(4):98-99.

[2]张祖军,赖思琦.智能制造生产线MES系统的设计与开发[J].制造业自动化,2020(8):85-87.

[3]赵海伦,张贤根.光纤预制棒智能制造技术研究与实践[J].智能制造,2020(4):36-40.

[4]杨 兴.轿车覆盖件模具集成智能制造系统的开发与应用[J].金属加工,2019(6):8-11.

[5]冯志新,刘华刚,郝瑞参.汽车塑料件模具柔性制造系统设计[J].工程塑料应用,2019,47(10):95-98.