基于Moldflow的汽车座椅护板模具优化设计

0 引 言

座椅护板是座椅主要部件之一,其外观和尺寸对座椅的质量有着重要影响。座椅护板一般采用注射成型,注射成型时产生的缺陷与模具结构设计密切相关。通过Moldflow模流分析软件对潜在缺陷进行分析和优化,依据优化结果进行模具设计,以达到规避缺陷、缩短开发流程的目的。

1 座椅护板材料性能与结构分析

1.1 材料性能

座椅护板材料为PP/PE-TD20,熔体流动速率为2 g/min,密度为1.05 g/cm

,拉伸屈服强度为19 MPa,弯曲模量为1 500 MPa,熔化温度为165℃。PP材料具有流动速率大、易成型的特点

,但其收缩率较大,易产生缩孔、凹痕及变形。PP热容量大,在注射过程中若模具温度过高容易使成型塑件翘曲变形;温度过低易使其光泽不均或出现熔接痕等缺陷。塑件成型推荐的工艺参数如下:注射温度180~230 ℃,注射压力50~80 MPa,模具温度20~60 ℃。

1.2 座椅护板结构分析

护板为壳体,外形尺寸为586 mm×160 mm×114 mm,主壁厚2.5 mm。选择全局网格边长为10 mm的三角形为基础单元,对塑件数据模型进行双层面网格划分,然后生成3D实体网格,如图1所示。生成的3D实体网格要求纵横比合适,不允许有倒置四面体(相邻四面体重叠现象)、折叠面极端面间角、厚度方向细化不够或存在内部长边等

。网格数量为53 689个,最大纵横比14.75,平均纵横比1.85,最小纵横比1.15,匹配百分比为90.4%,符合大于90%的分析要求

。

苗床覆盖防虫网,阻断灰飞虱进入秧田,控制水稻条纹叶枯病效果十分明显。旱育秧苗床揭膜后覆盖防虫网(无纺布),将灰飞虱杜绝在秧床之外,不能进入秧床危害、传毒。2005年调查,感病品种武育粳3号,条纹叶枯病第一显症高峰期的病株率为0.33%-0.57%,防病效果达97.35%-98.46%。

2 模流分析

2.1 浇口位置和数量确定

考虑塑件大小、材料属性,结合注射成型参数,对比分析得出适合座椅护板注射成型的最佳浇口方案

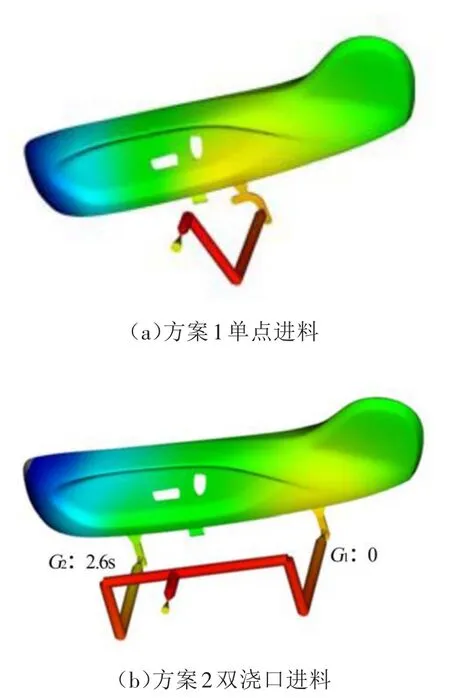

。方案1设计为单点进料,将浇口设计在侧面;方案2设计为双浇口进料,为避免两股料流汇集在成型塑件表面产生熔接痕,浇口2延迟2.6 s开启。2种方案均为矩形浇口,浇口尺寸为20 mm×1.2 mm,对应的浇口位置如图2所示。

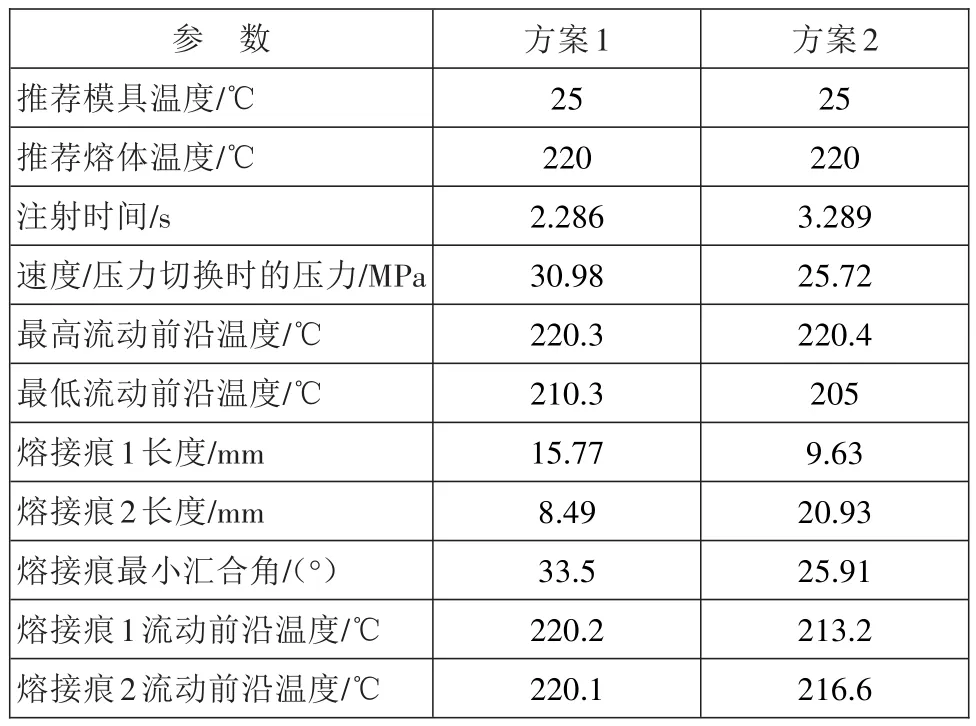

运用Moldflow对2种浇口方案进行模拟分析,得出填充时间、填充压力、流动前沿温度、熔接痕大小,如表1所示。

2.1.1 填充时间和填充压力对比

填充时间是指熔融塑料充满整个型腔的时间,填充时间可用于查看整个型腔填充情况,有无发生填充不足、迟滞现象

。速度/压力切换主要是填充过程的最后阶段(1%~10%),Moldflow分析软件在速度与压力切换时,压力由最高的填充压力变成保压压力(一般默认为填充压力最高值的80%),通过保压完成型腔最后的填充

。

2.1.2 流动前沿温度

通过以上实验结果,可推断手工自制柠檬果醋的成品时间为3个月前后,此时的产品气、味达到一个高值,且色泽、澄清度等属性也较好,最容易被顾客接受。这表明电子舌、电子鼻能够不同成熟度柠檬果醋的风味物质是否存在差异,本实验结果可以为评价柠檬果醋的品质提供依据,有利于推进果醋产业进程。

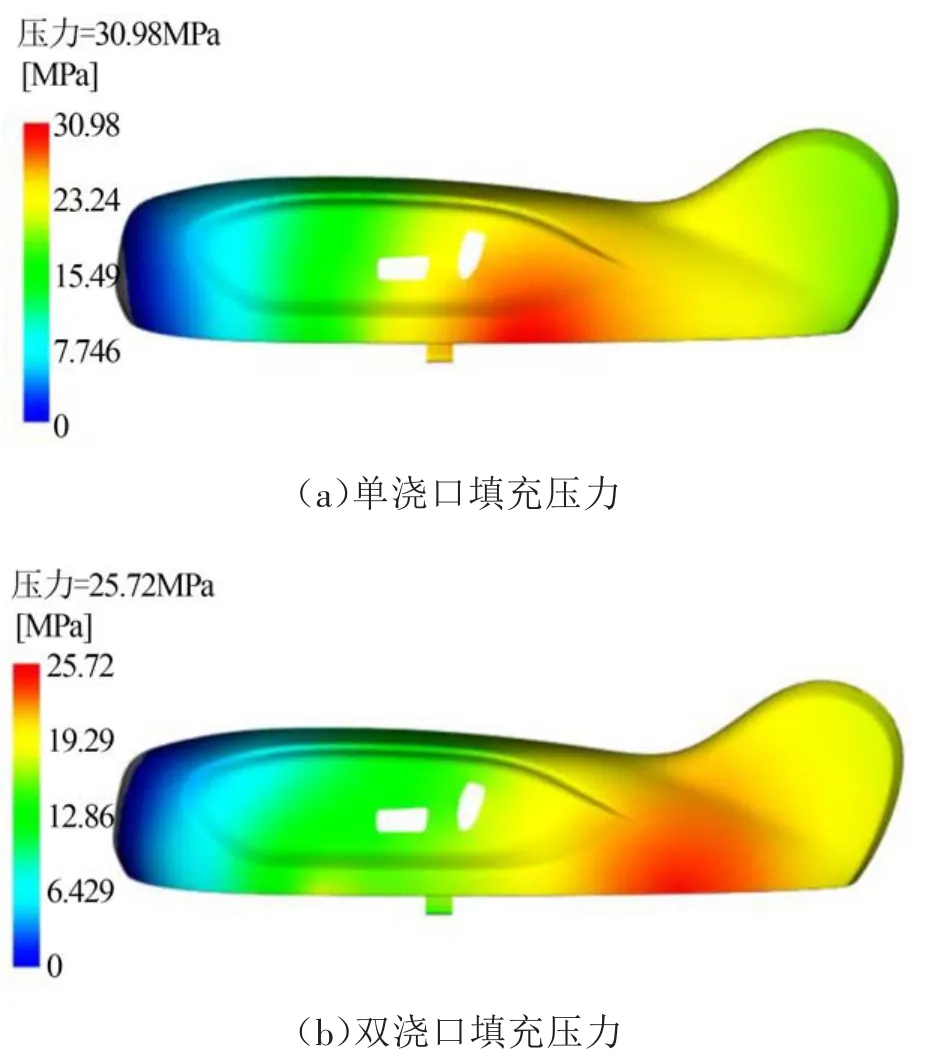

通过填充分析得知:方案1的填充时间为2.286 s,最大填充压力30.98 MPa;方案2的填充时间为3.289 s,最大填充压力25.72 MPa,均满足成型要求,填充压力如图3所示。

2.1.3 熔接痕

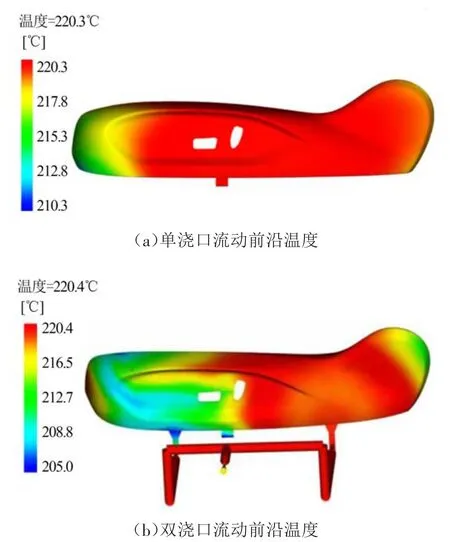

熔体流动前沿温度是塑料熔体填充一个节点时的中间流动温度,代表截面中心的温度,若温差大,温度分布不均,会导致成型塑件表面光泽不均。经分析方案1流动前沿温度为210.3~220.3℃,温差为10℃;方案2流动前沿温度为205~220.4℃,温差为15.4℃,如图4所示。2种方案流动前沿温度都在推荐的成型范围180~230℃

,前沿温度较低位置均在背面,不影响成型塑件表面质量。方案1的温差更小,有利于保证成型塑件表面质量的一致性。

以100客位的 Arsterwasser号的功率需求为参考进行计算,该船舶1 h的功率需求如图1所示[5]。

熔接痕由两股熔体料流前沿汇集形成,料流交汇处越多,熔接痕也越多

。熔接痕质量与两股料流汇合角度和前沿温度有关。一般而言,两股料流汇合角度大于135°时形成熔接线,小于135°时形成熔接痕,汇合角越大,熔接缝越好;料流相遇时的温度越高,熔接痕质量越好

。

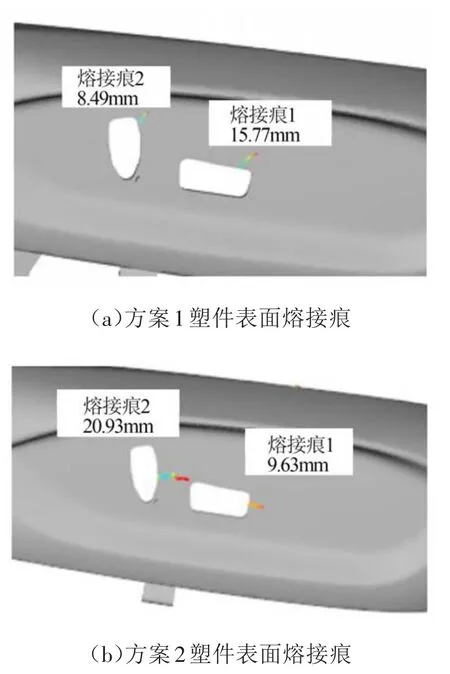

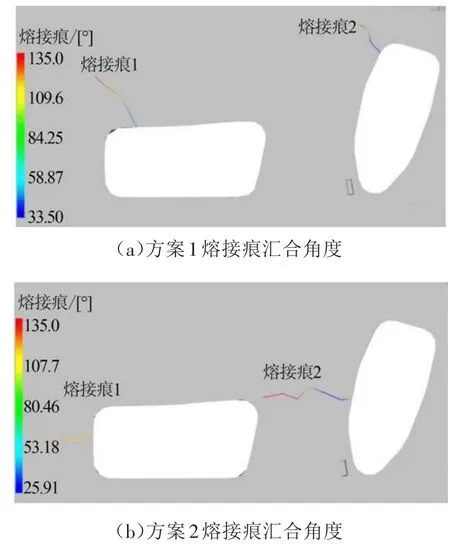

从护板结构分析,塑件表面存在2处不规则方孔,在方孔四周难以避免熔接痕。运用Moldflow软件对熔接痕进行分析,方案1的2条熔接痕长度分别为8.49、15.77 mm,方案2的2条熔接痕长度分别为9.63、20.93 mm,如图5所示,方案1的熔接痕长度比方案2更短。

从两股料流的汇合角度分析,方案1和方案2的两股料流最小汇合角均出现在护板不规则方孔边缘位置,此位置在塑件结构上无尖角,也无受力点,熔接痕对塑件强度影响不大。方案1的最小汇合角为33.5°,方案2的最小汇合角度为25.91°,如图6所示。方案1的最小汇合角度更大,有利于提高熔接痕质量。

从料流前沿温度分析,方案1中2条熔接痕位置的温度分别为220.2、220.1℃;方案2中2条熔接痕位置的温度分别为213.2、216.6℃,如图7所示。方案1与方案2相比,熔接痕位置处的流动前沿温度下降更小、更稳定,有利于提高熔接痕质量。

保证农产品质量安全是农产品质量安全预警的主要目的。农产品检测预警法的主要检测对象是农产品,预警指标为生物性危害物和化学性危害物等,通过标准数据库,针对每个目标界定不同的预警指标,并以此为中心建构不同目标的农产品质量安全预警表,基于此来开展农产品预警分析。

一只大象朝着四人走来,大象一点儿也不怕人,它身后还跟着几只小象。大象一家走到河边饮水,河边有个古老的石牌,上面写着—泿水。

此外,我们也非常看好MDI市场。统计数据表明,未来三年全球MDI需求增速将在5%,中国MDI的需求增速将维持在5%~7%。同时,在中国环保政策下,亨斯迈将不只追求MDI业务在中国的利润,更致力于在中国生产和推广环保型聚氨酯产品和解决方案。

根据塑件成型推荐的工艺参数,在Moldflow软件中设定的工艺条件为:熔体温度220℃,注射时间2 s,保压时间12 s,模具表面温度25℃,冷却时间25 s。

通过对比成型参数,方案1的填充时间比方案2短1 s;方案1的流动前沿温差比方案2低5.4℃;方案1的熔接痕长度比方案2短1.1~5.2 mm、最小汇合角度比方案2大7.6°、流动前沿温度比方案2高4~7℃,方案1形成的熔接痕质量更好;此外,单浇口结构更经济。因此方案1单浇口设计更合理。

2.1.4 结果对比分析

2.2 气 穴

这里将工序也分为质检类和非质检类,分别用QualityProcedure和UnQualityProcedure表示为

2.3 冷却水路布局

2.3.1 冷却水路设计

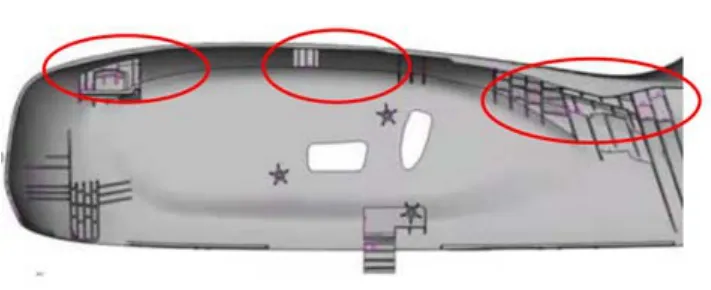

气穴是塑件成型过程中常见缺陷之一,不仅影响外观,还会影响塑件性能,可以通过改善排气系统解决这种缺陷

。方案1和方案2成型的塑件背部加强筋区域存在气穴,各个气穴附近存在排气不畅现象,如图8所示。排气不畅会导致成型过程中背部加强筋缺料,影响塑件强度。加强筋搭接在骨架上起固定和支撑作用,如果加强筋强度不足会影响护板力学性能,并导致护板在座椅骨架上受到按压时产生异响。因此,需在气穴产生的位置设计活动镶件以快速排出空气,减轻填充阻力,同时镶件周边需设计0.01~0.02 mm的排气槽,使气体更容易排出,如图9所示。

注射成型过程中,模具型腔表面温度影响塑件的力学性能和外观。如果塑件表面温差过大,冷却时会产生较大的内应力而导致翘曲变形。合理的水路布局可以使模具温度更均匀稳定,冷却水路的布局取决于塑件的形状和壁厚,水路数量应尽可能多且均匀排列在成型塑件周围

。

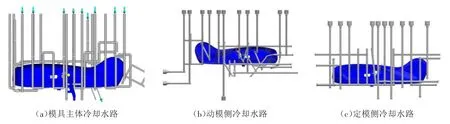

座椅护板模具共12组水路,其中动模水路7组,定模水路5组,每组水路直径为

12 mm,均沿成型塑件表面形状布置,水路间距50 mm,水路距离塑件表面30 mm,设计布局如图10所示。

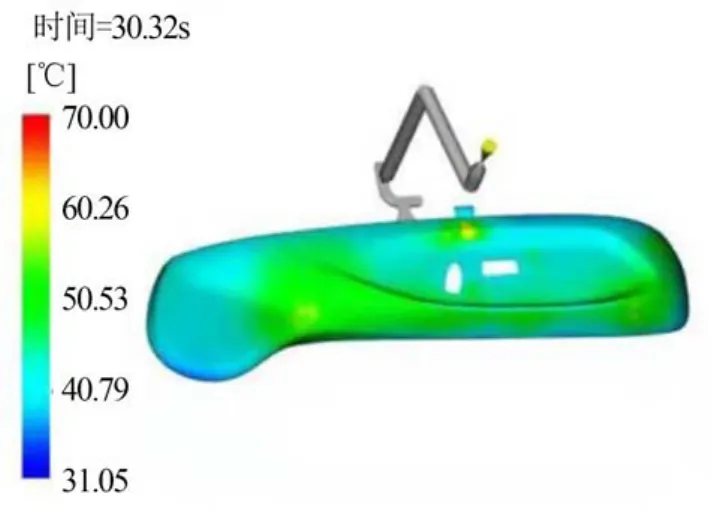

2.3.2 冷却水路优化效果

冷却水路优化设计后,Moldflow模拟分析结果如图11所示,冷却时间为30.32 s,符合要求,保证了塑件的成型周期。塑件在模具中冷却后去除浇口凝料,塑件表面温度均在60℃以下,保证了塑件脱模时的尺寸稳定性。

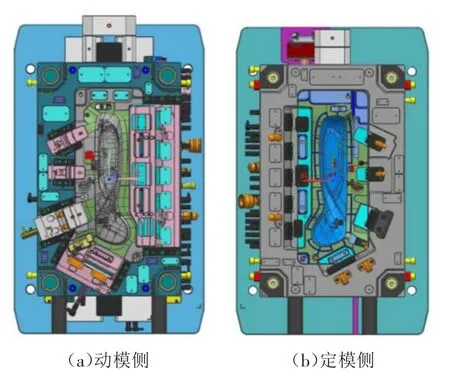

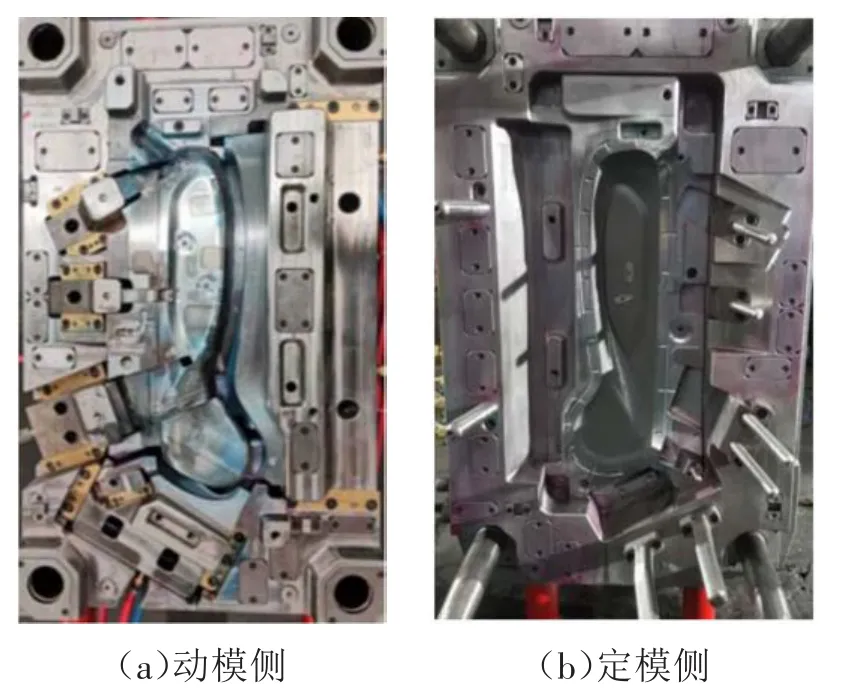

3 注射成型试验验证

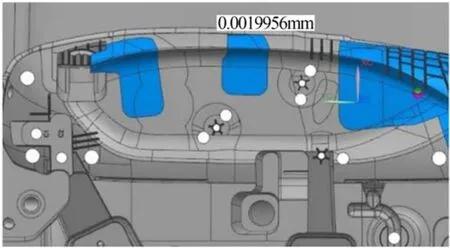

根据Moldflow的分析结果,对比成型参数确定浇口方案,根据背部气穴分布设计了镶件和排气槽,并对冷却系统进行了优化设计,优化后的模具结构如图12所示。

模具整体外形尺寸为1 430 mm×860 mm×980 mm,总体结构为二板模结构形式,1模1腔布局。为了减少温度损失,保证温度均衡,在定模侧增加了隔热板,模具实物结构如图13所示。

在实际生产过程中,使用原材料为PP/PETD20,牌号为C322T-FNS,注塑机型号为MA6000II/2950,该注塑机螺杆直径为

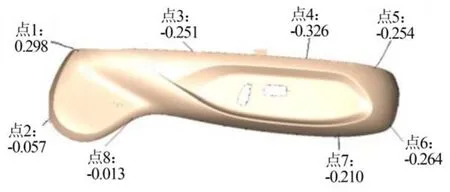

70 mm,合模力为6 000 kN,所得实际塑件如图14所示。对塑件进行三坐标测量,测量结果如图15所示。对比数模最大偏差0.326 mm,符合变形量±0.5 mm的要求。

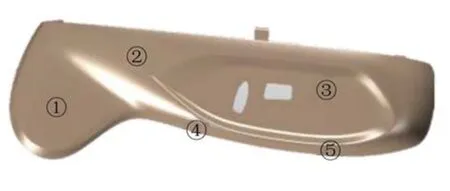

用光泽仪和色差仪对实际生产的塑件进行检测,测量位置如图16所示,测量结果如表2所示,通过测量结果可知,塑件的光泽满足2.0±0.2的标准要求 ,颜色满足|dL|<0.35、|da|<0.25、|db|<0.25 标准要求。

上个周末,他们约好了要去4S店给车做保养。起床后,是小宁先去洗漱的。不一会儿,小宁从洗手间出来了,田朵再进去时,发现小宁弄得满地都是水,而且又是从中间挤的牙膏。

4 结束语

基于Moldflow对座椅护板进行分析,对比不同的浇口方案,确定了浇口数量和位置;在塑件背部加强筋位置增加了排气镶件和排气槽,解决了塑件背部气穴问题;水路设计时考虑了模具零件温度的均匀性,解决了塑件翘曲变形的问题。经过实际生产验证,模具结构设计合理,塑件的尺寸和外观符合质量要求。

[1]傅建钢.壳盖注塑件模具结构优化设计及翘曲优化[J].制造业自动化,2019,41(6):110-113.

[2]龙家钊.基于Moldflow的汽车调温器模具优化设计[J].模具工业,2019,45(3):15-19.

[3]阮 婷,汪伟东.Moldflow在汽车挡风网基座注塑成型过程中的应用[J].内燃机与配件,2021(1):85-86.

[4]陈 兵,许 军.基于Moldflow汽车塑件浇注系统的优化分析[J].模具工业,2018,44(7):16-21.

[5]王金荣,王 权,赵笑梅.基于Moldflow的带金属嵌件汽车安全带卡扣浇口优化设计[J].塑料工业,2021,49(S1):103-108.

[6]杨 鸿.基于Moldflow的无人机上盖模流优化分析与模具设计[J].中国塑料,2020,34(6):92-99.

[7]李宏生,郭志英,李德群.注塑成型CAE分析结果的评价方法[J].中国塑料,2005,19(10):64-69.

[8]张维合.注塑模具设计实用教程[M].北京:化学工业出版社,2007:331-335.

[9]李永泉,李 峰,孙 晋.PP注射成型汽车保险杠填充及熔接痕CAE分析[J].合成树脂及塑料,2011,28(5):17-20.

[10]耿海珍,贾林玲,黄国星.基于Moldflow软件的相机前盖气穴和熔接痕分析[J].机械制造,2021,59(7):52-55.

[11]陈桂华,刘玉敏.基于Moldflow的塑料模具冷却系统优化设计[J].中国设备工程,2021(3):127-128.