抑制聚甲醛齿轮塑件缩孔的工艺参数研究

0 引 言

聚甲醛(POM)具有良好的力学性能以及耐疲劳特性,常用于塑料齿轮加工,但是POM易于结晶,导致塑件加工过程中因结晶收缩而产生内部缩孔,这种缺陷在厚壁塑件加工中尤其明显,影响齿轮的强度和使用寿命。由于注射工艺条件相互影响,作用机理复杂,且与材料结构、分子量等密切相关,厚壁塑件的内部缩孔问题一直是注射成型中难以解决的问题。

为解决塑件收缩产生的缺陷,国内外学者进行了深入研究。K JANSEN等

分析了工艺参数对塑件收缩的影响,发现保压压力和熔体温度对塑件收缩有显著影响,注射速度和模具温度影响较小。王利霞等

结合CAE以及田口试验设计也发现了类似的规律。祝铁丽等

通过分析注射成型塑件的收缩机理,提出“收缩中心”的概念。赵永成等

综合分析了材料特性、模具结构设计及成型工艺条件对收缩的影响及相互作用。在此基础上,欧相麟等

提出了缩孔形成机理,并从产品设计、模具设计和成型工艺以及材料等方面提出了解决方案。沈亚强等

研究了收缩机理,提出了注射齿轮“缩腰”的模具改进方案。R Y CHANG等

分析了结晶对塑件翘曲、收缩的影响,结合结晶动力学理论和有限元方法模拟了塑件的收缩和翘曲变形。张世勋等

通过仿真与试验发现缩孔的成型机理,提出了抑制方法。目前研究集中在单因素作用及优化,缺少工艺参数相互依赖性的具体分析,在实际注射过程中单纯改变一个因素会引起其他问题,需考虑因素间的协同效应。

当前国内外研究缩孔主要采用线割法或密度法,对缩孔的检测不准确,而且是破坏性检测,并不适用工业产品的质量检验。随着工业检测设备的进步以及分析软件的发展,工业CT已应用于塑件内部缩孔的非破坏检测,为检测该类缺陷提供了新的方法。根据工程实践经验确定了较易控制的工艺参数开展试验,运用全因子试验设计揭示参数间交互作用机理,对主要影响因素开展单因素试验验证,研究结果表明保压压力对缩孔缺陷的影响最为显著,分析了工艺对于缩孔缺陷的交互作用,为实际的工业生产提供了指导的解决方案。

1 塑料齿轮成型及缩孔检测

1.1 齿轮参数以及试验材料

齿轮如图1所示,齿数

为33,模数

为1.48 mm,压力角

为29°,变位系数

为-0.971,齿顶圆尺寸

d

=48.60

mm,齿根圆尺寸

d

=42.60

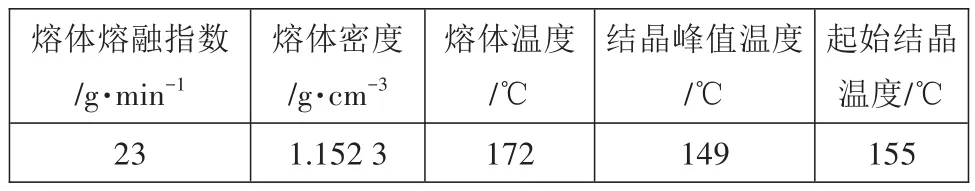

mm,采用Delrin 100 NC010牌号POM为试验材料,材料参数如表1所示。

1.2 齿轮缩孔检测

采用工业CT对成型后齿轮进行扫描,得到灰度衰减图像,如图2所示,输入VG studio软件并通过三维图像重构算法(feldkamp-davis-kress,FDK)重构可视化实体图像,按照行业要求定义0.2 mm

以上尺寸的孔隙为缩孔。从塑件一侧均匀地扫描到另一侧,从图2可以看出缩孔集中在齿轮腹板的中间层,且在轮毂中间层有显著的大尺寸缩孔,缩孔的微观结构采用SEM观测,如图3所示,对缩孔占比进行统计并作为缩孔工艺改善的响应值。

2 试验方案及结果分析

结合加工经验及Moldflow成型分析确定加工参数设置为:熔体温度210~220℃,模具温度80~120℃,冷却时间20~40 s。塑件经过工业CT检测,存在大小不一的缩孔。

政协制度是贯彻党的群众路线的基本制度。人大制度是反映国家政治生活性质和政治力量源泉的根本性制度。它作为人民当家作主的关键制度设计,其具有很大代表性,但还不能囊括所有的方面。此外,中国共产党是领导国家的核心力量,但还不是全部力量。中国共产党践行群众路线还需要通过统一战线团结联合其他力量。人民政协是中国人民爱国统一战线的组织,是中国共产党领导的多党合作和政治协商的重要机构,是中国政治生活中发扬社会主义民主的一种重要形式。人民政协作为具有中国特色的制度安排,成为中共践行群众路线的基础通道。

2.1 全因子试验设计

较大的保压压力使材料被充分压实,压缩缩孔空间,抑制材料内部收缩。升高熔体温度,较高的熔体温度使相同时间的降温过程中塑件芯层与塑件外表层温度的温差增加,塑件收缩不均匀,产生更多更大的缩孔,缩孔占比会增大。试验结果还显示提高注射速度,缩孔占比会增大,注射速度的加快会导致熔体温度升高,但并没有熔体温度的影响显著。

高潮和田卓一道进了常青树大酒店,在进行了严格的身份审查与登记后,两人乘电梯上到八楼。在多功能会议厅入口处有一个吧台,上面竖着一块“媒体见面恳谈会签到处”的牌子,两人又在这里签了到,各自领取了一份鼓鼓囊囊的文档袋,就在工作人员的引导下,走进多功能会议厅。

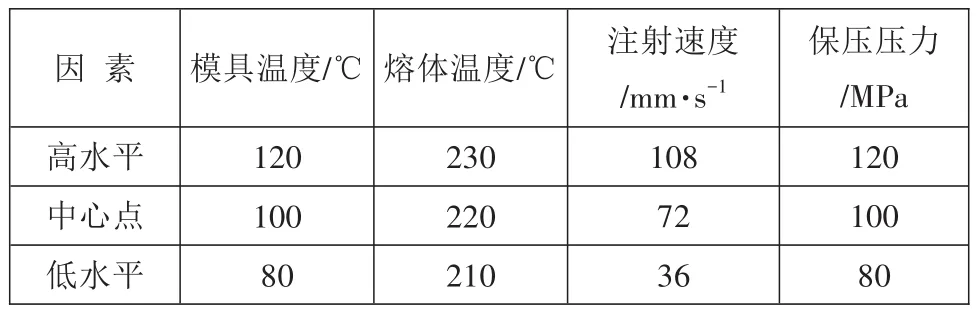

全因子试验对每个因素设计两水平,试验水平如表2所示,按随机化和划分区组等试验设计要求在高水平、低水平开展重复试验,并在中心点处进行3次重复试验,试验设置以及缩孔占比测试结果响应值如表3所示。

此外,中国成品油出口目的地国家数量不断增加。一直以来,东南亚是中国成品油出口的主要市场,随着出口规模的增长、竞争力的不断提升,澳大利亚、非洲国家及美洲国家逐渐成为目的地市场。

采用Excel 2007和SPSS 17.0软件进行数据处理和多重比较(Duncan氏新复极差法)分析。

全因子试验设计可以估算所有因素的主效应及各阶的交互作用。在全因子试验前对注射过程中的工艺参数(保压压力、模具温度、注射速度、冷却时间、熔体温度、保压时间)进行田口试验设计并初筛,通过极差分析得出保压时间对缩孔占比没有显著影响,因注射成型过程中各因素间有复杂的交互作用,结合田口试验结果与实际加工经验选定主要的影响因素为保压压力、注射速度、冷却时间和模具温度,将其作为主要变量因子对其进行全因子试验设计,以探索主效应及因素间的交互作用。

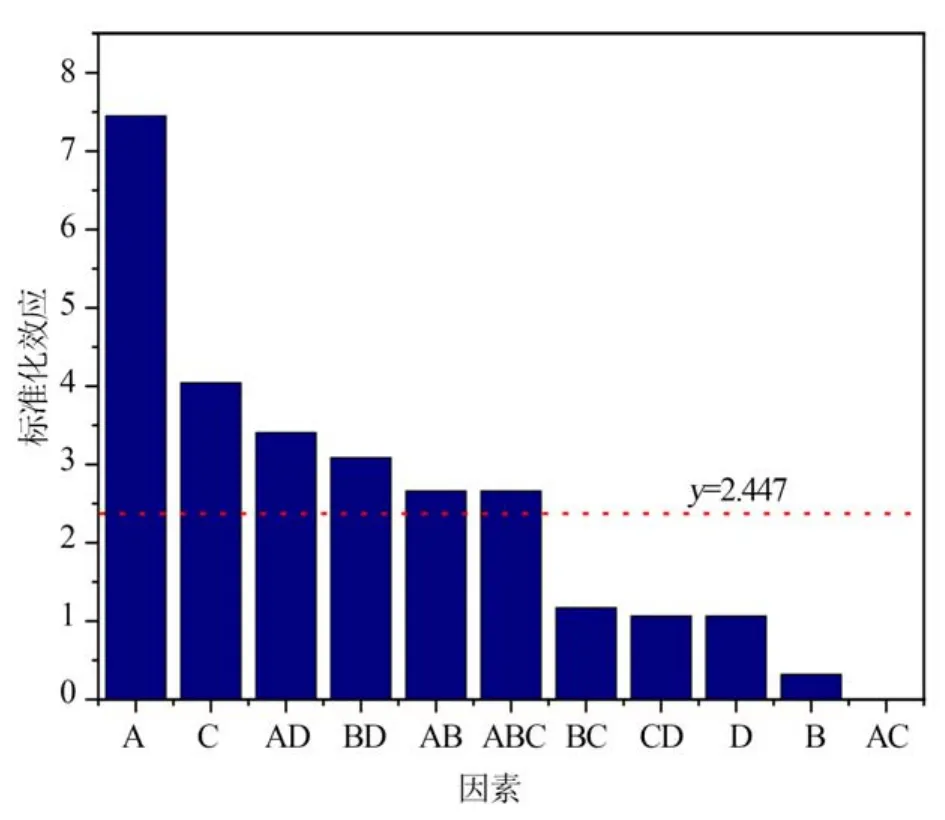

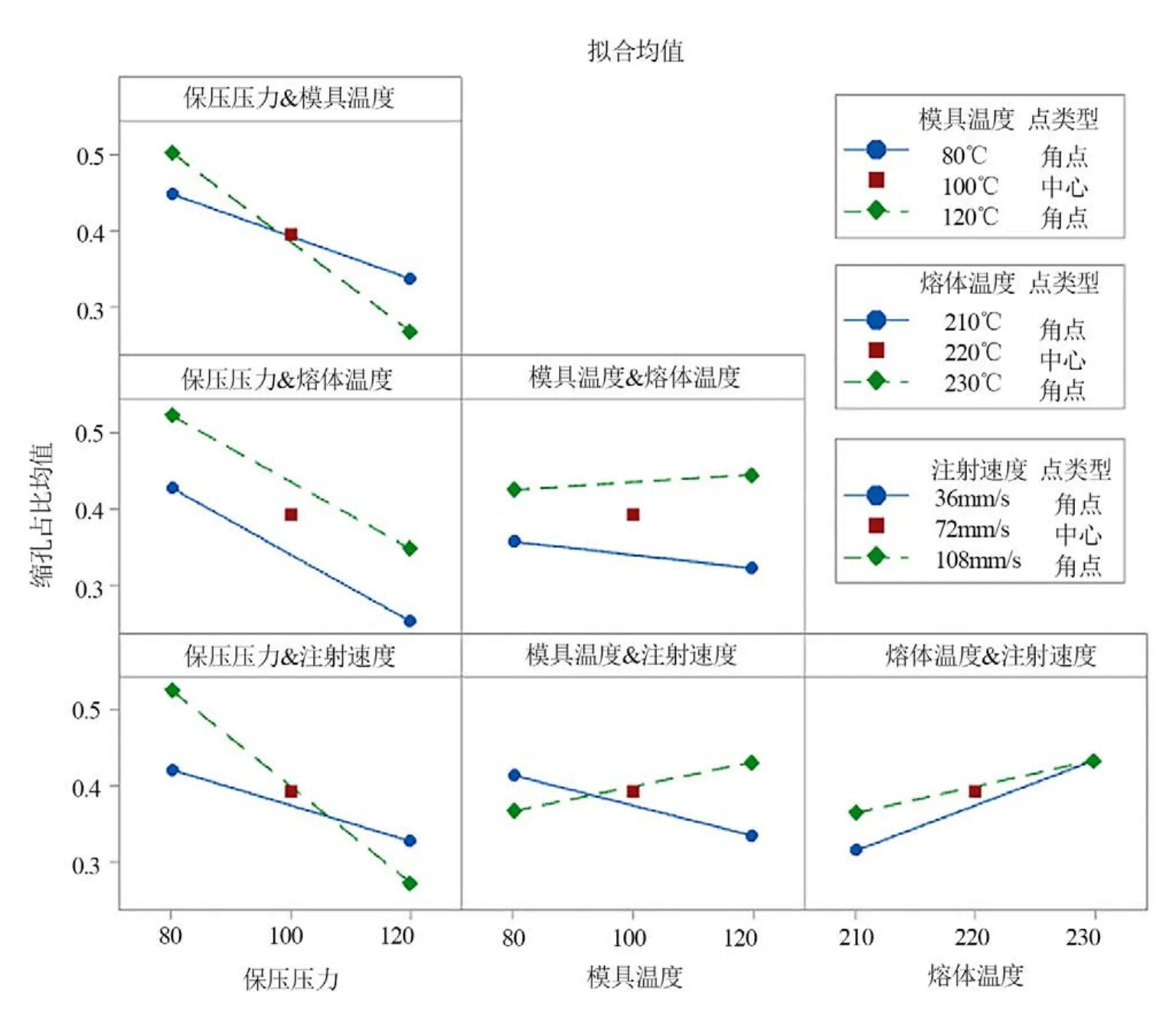

全因子试验设计区分保压压力(A)、模具温度(B)、熔体温度(C)、注射速度(D)4个因素对缩孔占比的影响程度及其交互作用。从图4所示的标准化效应可以看出对缩孔占比的显著影响依次是保压压力(A)、熔体温度(C)、保压压力&注射速度(AD)、模具温度&注射速度(BD)、保压压力&模具温度(AB),保压压力是影响缩孔占比的主要影响因素,而其他显著的二阶交互作用也与保压压力密不可分。结合图5、图6可以看出,保压压力(A)、保压压力&注射速度(AD)及保压压力&模具温度(AB)对缩孔占比有明显的负效应,熔体温度(C)对缩孔占比有显著的正效应。

具体分析试验中反映影响因素间的交互作用,从图7中的因子交互作用可以看出,保压压力&模具温度(AB)以及保压压力&注射速度(AD)、模具温度&注射速度(BD)、熔体温度&注射速度(CD)交互作用均值线不平行,说明因素之间交互作用显著;而其余2组有较好的平行度,说明因素间不存在强烈的交互作用,设置参数时不需考虑其相互影响,可以单独设置。在实际的材料成型过程中,在改变一个因素的同时考虑与之交互作用显著的另一个因素,试验研究表明保压压力与熔体温度没有显著的交互作用,可以根据图5反映的结果设置高保压压力、低熔体温度作为抑制缩孔缺陷的工艺改善措施。

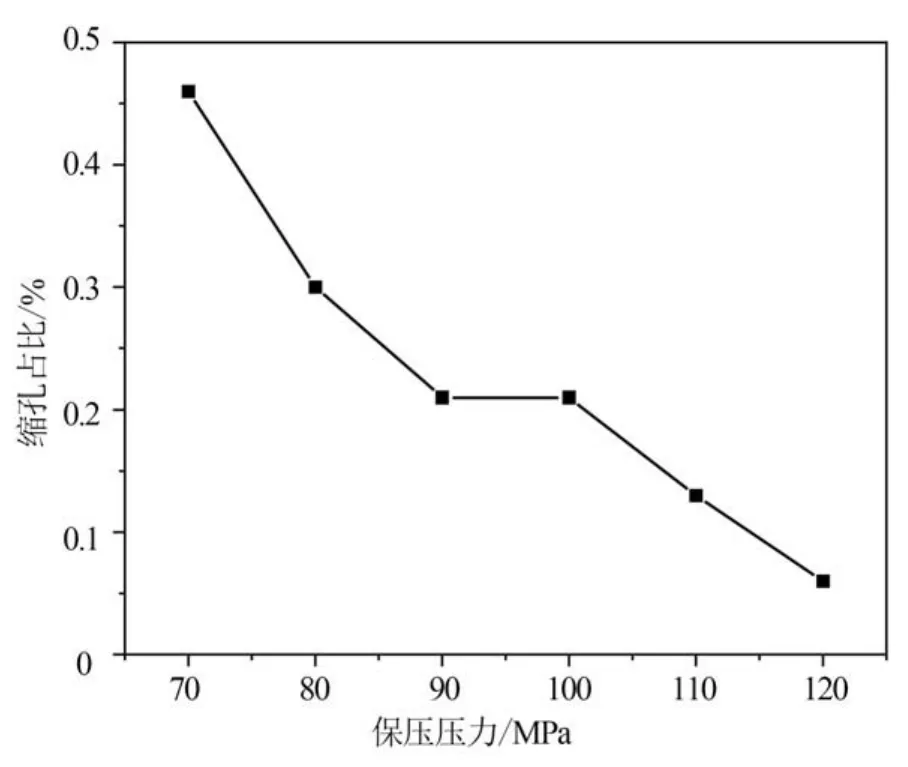

2.2 单因素试验验证

为了验证试验分析主效应结果,对显著影响因素保压压力进行单因素试验设计,考虑实际试模过程中保压压力增高到130 MPa时,出现了塑件脱模困难的现象,保压压力从70~120 MPa间隔10 MPa均匀取值。为保证待成型塑件充填完整,兼顾聚甲醛材料的降解特性,结合全因子试验结果要求,熔体温度设置为210℃;结合模具温度与注射速度的交互作用选定注射速度设置为低水平36 mm/s;考虑保压压力与模具温度的交互作用将模具温度设置为高水平120℃。在其他因素设为定值时,随着保压压力的增大,缩孔占比显著下降,如图8所示,试验结果与全因子试验中主效应保压压力趋势结果一致,验证了试验设计对主效应考量的可靠性,同时说明了工艺设置需要考量注射工艺间的交互作用的必要性。

将加入了交互作用考量的全因子试验方案结果与初筛田口设计中最优方案:模具温度120℃、熔体温度210℃、保压压力120 MPa、注射速度72 mm/s、冷却时间20 s、保压速度18 mm/s进行对比。田口试验中缩孔占比从0.49%优化到了0.07%,加入全因子试验中的交互作用分析缩孔占比从0.7%优化到了0.06%,相比之下优化效果更明显。

3 结束语

以塑料齿轮成型过程的缩孔缺陷为研究对象,结合实际加工条件对工艺参数进行试验设计,找到影响齿轮缩孔缺陷的主要因素是保压压力及熔体温度,正交试验结果表明其没有显著的交互作用,参数选取可以单独设置,同时证明在齿轮塑件成型过程中,增大保压压力、降低熔体温度对塑件缩孔缺陷有较好的改善作用。结合加工经验,设置主要影响参数保压压力120 MPa、熔体温度210℃,根据其因素间的交互作用关系选定模具温度为120℃、注射速度为36 mm/s,缩孔占比能得到有效控制。试验表明注射过程中对交互作用进行考量可以针对缺陷有效地进行工艺设置。

[1]JANSEN K,DIJK D,HUSSELMAN M H.Effect of processing conditions on shrinkage in injection molding[J].Polymer Engineering&Science,1998,38(5):838-846.

[2]王利霞,杨 杨,王 蓓,等.注射成型工艺参数对制品体收缩率变化的影响及工艺参数优化[J].高分子材料科学与工程,2004(2):173-176.

[3]祝铁丽,王敏杰.注射成型制品的收缩规则[J].塑性工程学报,2001(4):72-76.

[4]赵永成,吴亚南,董淑婧.注射成型收缩率影响因素的分析[J].塑料工业,2005(12):29-31.

[5]欧相麟,王大中,关安南,等.注射件缩痕和缩孔的形成机理及其解决措施[J].塑料工业,2012,40(7):9-13.

[6]沈亚强,辛 栋,赵 凯,等.塑料齿轮缩腰的机理分析及解决方法[J].模具工业,2019,45(2):1-5.

[7]CHANG R Y,TSAUR B D.Experimental and theoretical studies of shrinkage,warpage,and sink marks of crystalline polymer injection molded parts[J].Polymer Engineering&Science,1995,35(15):1222-1230.

[8]张世勋,曹 伟,叶曙兵,等.高速微注射成型中熔体充填模式及裹气机理研究[J].中国塑料,2012,26(1):65-70.