电场强化油水分离技术在油田采出液中的应用研究

唐晓旭,张 勇,王秀军,陈家庆

(1.中海石油(中国)有限公司天津分公司,天津300452;2.海洋石油高效开发国家重点实验室,北京100028;3.中海油研究总院有限责任公司,北京100028;4.北京石油化工学院,北京102617)

我国油田主要是注水开发,且大部分主力油田已处于高含水开发阶段,采出液中含水量已达70%,甚至是90%以上〔1-2〕。此外,在化学驱提高主力油田采收率过程中,由于投入了大量的化学药剂,采出液稳定性高〔3〕,对破乳药剂及分离设备提出了新的挑战。目前,采用的采出液分离设备主要是三相分离器及常规电脱水装置,但由于采出液稳定性的增强,使得重力沉降分离效率大大降低。另外,仅靠重力分离会使设备体积增大,这在海上平台很难实施,且现行在用的两级串联三相分离器出口含水率大于30%,无法满足常规电脱入口设计要求〔4-5〕。因此,迫切需要开发效率高、成本低、流程短、体积小的新型三相分离破乳处理技术及设备。

进入21世纪以来,原油脱水用紧凑型静电预聚结技术一直是世界海洋石油大国的研究热点。目前较为知名的产品主要有紧凑型静电聚结器(Compact Electrostatic Coalescer,CEC)、在线静电聚结器(Inline Electrostatic Coalescer,IEC)、容器内置式静电 聚 结 器(Vessel Internal Electrostatic Coalescer,VIEC)、低含水量聚结器(Low Water Content Coalescer,LOWACC)等4种。这些紧凑型静电预聚结产品有3个共同特点:一是采用AC电场,二是油水乳化液在其中的流动状态为湍流,三是使用带绝缘涂层的电极(圆筒状或波纹板状)。本研究借鉴此思路,将静电场与三相分离器结合起来,设计并制造了10 m3/h的电场强化油水分离器,减小了设备占地面积及总体质量。在高含水工况下,研究了电场强化化学驱采出液油水两相分离的可行性,以期解决化学驱采出液高效分离技术缺乏的问题。

1 电场强化油水分离器分离沉降理论模型

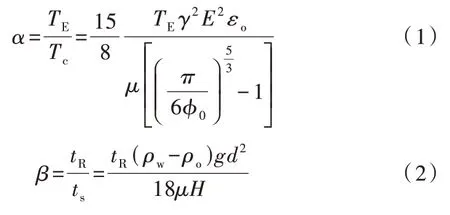

三相分离器内原油脱水的最终效果取决于破乳聚结和沉降分离这两大物理过程。A.A.ALQAHTANI提出了基于α和β2个无量纲因子的分离预测模型〔11〕,α为静电聚结效率,受电场参数的影响;β为沉降分离效率,受流体物性参数及形状的影响。丹麦WärtsiläOil&Gas Systems公司验证了该分离性能预测模型可用于不同尺寸三相分离器的性能预测,其结果符合尺寸无关性〔10〕。计算公式如式(1)、式(2)所示。

式中:TE——乳化液在电场区域的水力停留时间,s;

Tc——相邻水颗粒聚结时间,s;

γ——油水两相相对介电常数有关的常数,且有其中,εo,εw分别为连续相、分散相水颗粒的相对介电常数;

φ0——三相分离器入口处油中含水体积分数,%;

μ——连续相动力黏度,Pa·s;

tR——三相分离器设计水力停留时间,s;

ts——水颗粒沉降时间,s;

截至2013年年底,全市建成生态清洁小流域253条,治理水土流失面积3 232km2。主要取得了四大成效:

ρw,ρo——分别为水和油的密度,kg/m3;

d——聚结后分散相水颗粒粒径,μm;

H——液滴在油液中的沉降距离,m。

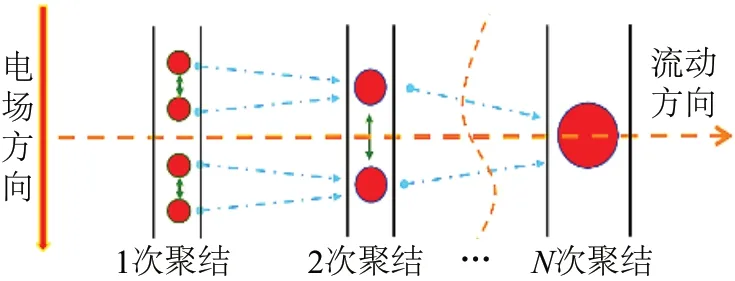

在“高频/高压交流电场+绝缘涂层电极”的组合情况下,分散相水颗粒之间以偶极聚结为主,通过计算可以得到2个分散相水颗粒发生碰撞聚结的过程仅需0.82 ms。由此可见,电场作用能够大幅提高分散相水颗粒之间的碰撞聚结几率,从而在极短时间内实现高达几十的粒径增长倍数,可极大地促进原油中水颗粒的沉降速度。水颗粒偶极聚结作用如图1所示。

图1 水颗粒偶极聚结作用示意Fig.1 Illustration of Water-droplet dipolar coalescence

从物理意义上看,α值反映的是图1所示分散相水颗粒在“高频/高压交流电场+绝缘涂层电极”组合情况下,沿流道平行移动过程中与垂直于流动方向截面上分散相水颗粒的碰撞聚结次数(或体积增长倍数)。分散相水颗粒在电场作用下被极化,电性相反的两端相互吸引、靠近、聚结,形成的较大的水颗粒相再次相互靠近、聚结。当乳化液中含水较高时,聚结的水颗粒相可能会形成“水链”,由于水中离子矿化度较高,可导致传统的裸露金属及绝缘性能较差的绝缘电极被击穿,电场强度迅速降低,失去静电聚结作用。沉降分离过程符合Stokes公式。

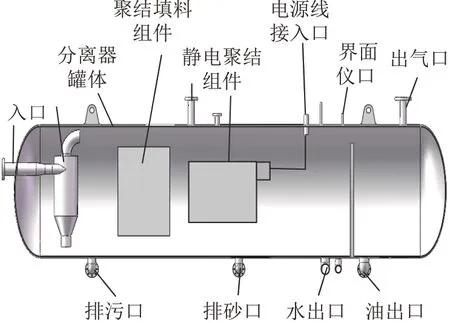

2 电场强化油水分离器试验样机制造

电场强化油水分离器现场试验样机主要包括电场强化油水分离器撬体、仪表控制系统和高频电源,主体结构为内置静电聚结组件的分离器罐体,如图2所示。静电聚结组件由垂直放置的绝缘电极板、间隔放置的不锈钢电极板和支架组成。内置变压器的输入端与外部高频电源相连,经升压后其输出端的高压电极与金属电极板相连,另一端与外部法兰接口相连,并与不锈钢电极板、支架与三相分离器罐体连接在一起接地形成接地极。在绝缘电极板和不锈钢电极板之间形成高频高压电场,当原油乳化液通过绝缘电极板和金属电极板之间形成的垂直流道时,在电场作用下油中水颗粒会发生聚结使水颗粒粒径增大,从而加速油中水颗粒的沉降过程。

图2 内置静电聚结内部设计示意Fig.2 Schematic of vessel internal electrostatic coalescers(VIEC)

3 电场强化油水分离器矿场试验

电场强化油水分离器撬体入口连接海上平台综合来液预留口,来液为聚合物驱产出液。试验期间采出液含水率达到了78%~97%。

3.1 电源频率对电场强化油水分离器分离效率的影响

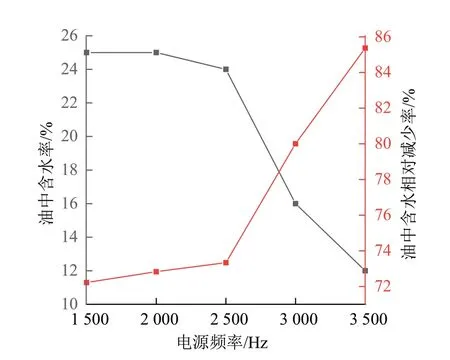

试验条件:将油水腔水位控制在700~750 mm,油腔液位保持在450~650 mm,控制静电聚结模块位于乳化层,进口流量控制在5.3~7.0 m3/h,静电聚结器模块电源电压为4.98 k V。电源频率对电场强化油水分离器分离效率的影响如图3所示。

图3 电源频率对电场强化油水分离器分离效率的影响Fig.3 Effect of power frequency on separation efficiency

由图3可知,随着电源频率的增加,油出口含水率先增加后减小,油出口含水相对减少率则增加。当电源频率增至3 500 Hz时,油出口含水率降至12%,油出口含水相对减少率为85.4%,分离效果显著。电源频率在3 500 Hz时,接近原油油包水型乳化液体系中水颗粒相的固有频率,水颗粒相的振动频率达到最大,油水界面膜强度降低,相邻水颗粒相在电场力作用下加速碰撞聚结,使水颗粒相粒径增大,加速了重力沉降分离过程。

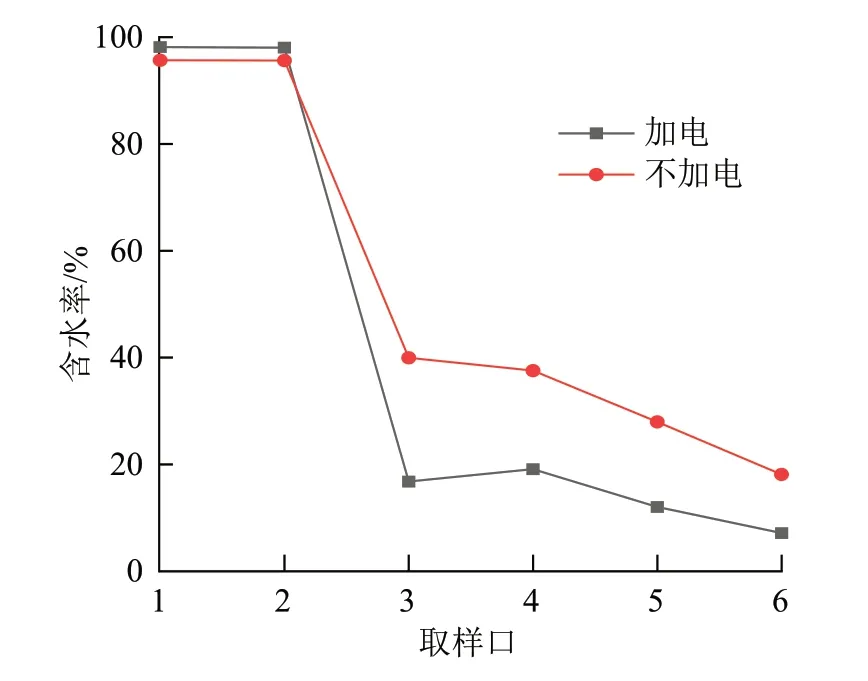

3.2 电场强化油水分离器分离效率对比试验

试验条件:控制入口流量为10 m3/h,静电聚结器模块电源电压为4.98 k V,电源频率为3 500 Hz。其中取样口1、2设置在水层,取样口3、4设置在乳化层、取样口5、6设置在油层。加电与不加电情况下,6个采样口的平均含水率如图4所示。每个点均取所有测试试样含水率的平均值。由图4可知,在不加电工况下,取样口6处的油中含水率平均值为18%,而在加电工况下其油中含水率平均值为7%,电场强化油水分离器分离效果显著。在不加电工况下,取样口5处的油中含水率平均值为28%,而在加电工况下,其油中含水率平均值为12%,也明显低于不加电的工况。取样口3和取样口4是乳化层所在位置,从图4可以看出,在加电工况下该区域混合液的含水率要低于不加电工况20%以上。使用内置静电聚结组件原油破乳可以显著提高三相分离器的分离效率。

图4 VIEC模块对三相分离器分离效果的影响Fig.4 Effect of electric field on separation efficiency

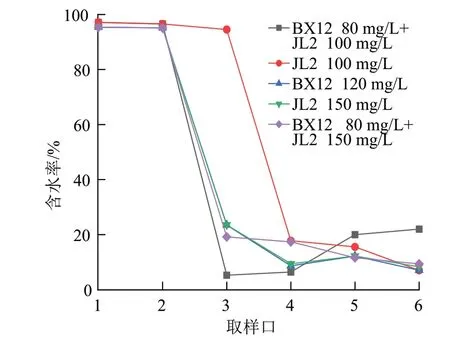

3.3 破乳剂对电场强化油水分离器分离效果的影响

合成了以酚醛树脂为起始剂的聚醚性破乳剂BX12和以有机胺为起始剂的超支化聚醚反相破乳剂JL2,探究了不同药剂组合及加量对静电聚结脱水效率的影响,结果如图5所示。其中取样口1、2设置在水层,取样口3、4设置在乳化层、取样口5、6设置在油层。静电聚结器模块电源电压为4.98 kV,电源频率为3 500 Hz。

图5 破乳剂种类及加药量对静电聚结破乳效果的影响Fig.5 Effect of demulsifier types and their dosage on separation efficiency

试验结果表明,在有高频电场的情况下,单独应用JL2破乳剂,浓度较高(150 mg/L)时效果较好,可以有效压制乳化层的厚度,体现在3、4号取样口的油中含水率较低;与JL2破乳剂对比,BX12破乳剂脱水效率较高,当投加量为120 mg/L时,其脱水效率和JL2投加量为150 mg/L时相当;2种药剂组合应用,当BX12、JL2投加量分别为80、100 mg/L时,3、4号取样口含水率最低,乳化层含水率低至5%左右,但5、6号油样出口最终含水率不降反升。综合考虑,在电场内,BX12单独应用的效果较为理想。但结合前述试验结果可知,在有破乳剂情况下的破乳效果和单独应用高频电场时效果相当,由此可以进一步证明电场强化油水分离器的技术效果。

4 结论

(1)在指定的乳化液体系下,电场强化油水分离器在频率为3 500 Hz时脱水效果最好,油出口含水率降至12%,相对减少率达85.4%。

(2)使用VIEC组件原油破乳可以显著提高三相分离器的分离效率,其可以适用于高含水工况,单级处理效率高,可减少甚至避免使用破乳剂,节约了药剂成本。