油田采出水中油滴的聚结技术与设备

张敏霞,刘 涛,安明明,尤启明

(中海油研究总院有限责任公司,北京100028)

油田开采过程往往伴随着大量采出水的产生〔1〕,海上油田的开采更是如此〔2〕。采出水主要为油水混合物,其含水量大,油水乳化严重。为使采出水达标处理,除油是关键〔3〕。通常,采出水中的油主要以浮油、分散油、乳化油、溶解油等几种形式存在〔4〕。根据Stocks公式,对于油滴粒径较大的浮油,往往通过重力沉降就可以达到较好的去除效果;对于溶解油,往往需要通过化学或者生物法进行去除,物理的分离几乎没有任何作用;而对于分散油和乳化油而言,要想有较好的去除效果,则往往需要先增大粒径,再利用重力或者旋流分离技术进行去除。这种增大粒径的方法叫做粗粒化,又称聚结法〔5-8〕。聚结技术是一种物理化学的方法,它不需要外加任何的化学试剂,不会改变污水中的含油量,油滴的化学组成也不会发生变化,而仅仅是使油滴粒径分布发生改变,小粒径的油滴聚结成大粒径油滴〔9〕,从而提高重力或者离心力场的分离除油效果〔10〕。

20世纪30年代聚结技术首先在美国应用于污水除油,并逐步应用到油中水的去除〔11〕。20世纪末该技术在国内也得到了应用,并获得了较好的效果,处理后的水中含油质量浓度能控制在30 mg/L以下〔12〕。在应用过程中发现,影响聚结除油效果的主要因素为聚结材料和聚结反应器。笔者首先对聚结除油的机理进行了总结,在此基础上综述了聚结技术与设备的研究和应用现状,并对聚结技术未来的发展方向进行了展望。

1 聚结机理

1.1 材料聚结机理

根据聚结材料对油亲和力的不同,可将材料聚结除油机理分为润湿聚结和碰撞聚结〔6-7,13-14〕。润湿聚结往往发生在疏水亲油材料的表面〔15〕,如图1(a)所示,细小分散相油滴首先在亲油的聚结材料表面进行吸附,再在材料表面进行润湿,并与其他润湿的油滴在范德华力作用下进行结合聚结〔16〕,然后在水流剪切的作用下与表面脱离,并通过浮力上浮于污水表面。碰撞聚结一般被认为更易发生在亲水疏油材料的表面,因为早期的碰撞聚结理论认为,在疏油材料的表面油滴不能吸附润湿。如图1(b)所示,细小油滴在碰撞到亲水材料表面时,会经过反弹或者在材料表面与其他油滴发生碰撞结合成较大油滴,从而实现油滴的聚结过程〔17-19〕。在实际过程中,往往2种作用同时存在,对于亲油材料而言,主要以润湿聚结为主;而对于疏油材料而言,主要以碰撞聚结为主〔20〕。

图1 材料聚结机理示意Fig.1 Schematic diagram of material coalescence mechanism

1.2 水力聚结机理

水力聚结是在微湍流情况下,细小油滴在湍流脉动运动状态时冲破液膜界面膜阻力发生碰撞聚结的一种油滴聚结长大行为〔21-24〕,其机理如图2所示。在污水中,当2个或多个液滴在同一方向的相对运动速度不为零时,液滴之间就会发生碰撞。碰撞过程会产生3种不同的结果〔25-26〕:(1)碰撞后反弹或分离;(2)碰撞后聚并;(3)碰撞后破碎。在除油的过程中,碰撞聚并是研究者所期望的,这种作用往往会在油滴动能与表面能之比(即韦伯数)在一定范围内时才存在。因此,虽然在分散相液滴存在的流体介质中普遍存在着碰撞过程,但往往仅有少数的碰撞发生了有效的聚并。

图2 水力碰撞聚结机理示意Fig.2 Schematic diagram of hydraulic collision coalescence mechanism.

2 聚结除油技术与设备

2.1 基于材料聚结机理的除油技术与设备

材料聚结除油技术通常是在设备内部填装聚结材料,如聚结板或填料等,从而实现细小油滴的聚结长大,提高除油效率,改善出水水质。

2.1.1 板式聚结技术与设备

20世纪70年代,英国Fram公司首先开发了板式聚结除油器(coalescing plate separator)〔27〕,该设备中的聚结元件是一叠V型板,聚结板的材质为玻璃纤维,聚结板上开有允许聚结油滴通过的排液孔。现场应用效果表明,该设备具有良好的除油效果。

美国C-E Natco公司于20世纪80年代开发了Performax板式聚结除油器,它是一种错流式沉降设备〔28〕。聚结元件是利用浅池沉降原理设计而成的多层斜板,聚结材料主要为亲油疏水材质,如聚丙烯板等,油滴可以在聚结板上润湿聚结后长大,从而提高除油效果。在处理能力相同的条件下,该技术成为除油设备向高效、小型化发展的关键技术。

为了增加流道面积和改变流体中分散相油滴的运动方向而增大碰撞聚结机率,往往将聚结板设计成波纹形状,形成波纹板聚结器〔29〕。波纹板聚结器一般具有结构较为简单、能耗低、除油效率较高等优点〔19〕。

2.1.2 填料式聚结技术与设备

为了增大润湿和碰撞机会,提高细小油滴的去除效果,研究者在除油器内填装聚结填料形成填料式聚结分离器〔30-31〕。分散相油滴通过聚结填料床层,油滴粒径变大,最后进入油水分离装置,进行油水分离〔32〕。应用了亲油疏水材质的Performax板式聚结器也是一种最初的填料式聚结设备,随后Natco公司又研发了一种双流式聚结分离器,它是将2台Performax聚结器一体化并联,应用的原理是材料聚结和浅池沉降原理。之后Natco公司又将Porta-Test RevolutionTM旋流入口组件技术与Performax®填料技术相结合,形成聚结分离一体化卧式三相分离器,如图3(a)所示。由于Performax®填料技术的引入,使得三相分离器体积可以极大地缩小,从而有利于海洋平台的使用。由于油容易在聚结材料上黏附,造成材料孔隙堵塞,从而降低聚结除油效果,之后又有研究者开发出了一种卧式再生聚结分离器,如图3(b)所示。由于卧式分离器占地面积大,因此有研究者开发出了立式聚结分离器,它是一种内部装有高孔隙亲油聚结滤料的油水分离设备,如图3(c)所示。当含油污水经过聚结滤料时,污水中的油浸润在聚结滤料的表面而从污水中分离出来,同时在滤料内小油滴逐渐聚结成较大的油滴。聚结长大后的油滴在容器的分离室内通过重力作用而被分离出去。这种固定滤料聚结器容易堵塞,需要进行反冲洗。

为了进一步缩小聚结分离器的占地面积,英国Opus公司开发了Mare's Tail管式聚结器。这种聚结器是将聚结和分离过程分开,分离技术使用了分离效率较高的水力旋流器,如图3(d)所示。

图3 填料式聚结技术与设备Fig.3 Sealed coalescence technology and equipment

Mare's Tail聚结设备的作用是将采出水中分散的小油滴进行聚结使之长大,为下游水力旋流器提供更好的分离条件,从而提高水力旋流器的效率〔33〕。Mare's Tail聚结技术是利用油滴颗粒和纤维介质之间的表面张力、分散和偶极效应、内聚吸引力、阻力、油滴和纤维之间的动力和重力等多种力的共同作用将小油滴凝聚成较大的油滴。通过利用该技术可以大大提高排放到海洋中的采出水的质量。

实际应用发现,Mare's Tail技术可处理含油质量浓度为100~1 000 mg/L,油滴颗粒为10~20μm的含油污水。经过Mare's Tail聚结和水力旋流器分离后,出水中的分散油质量浓度<25 mg/L,聚结器可使油滴粒径增大400%~500%,旋流分离器分离效率可提高40%。Mare's Tail技术已被证明适合FPSO或者离岸平台含油污水的处理,具体应用情况如表1所示。

表1 Mare's Tail系列产品海上应用情况Table 1 Marine applications of Mare's Tail series products

2.1.3 滤芯式聚结技术与设备

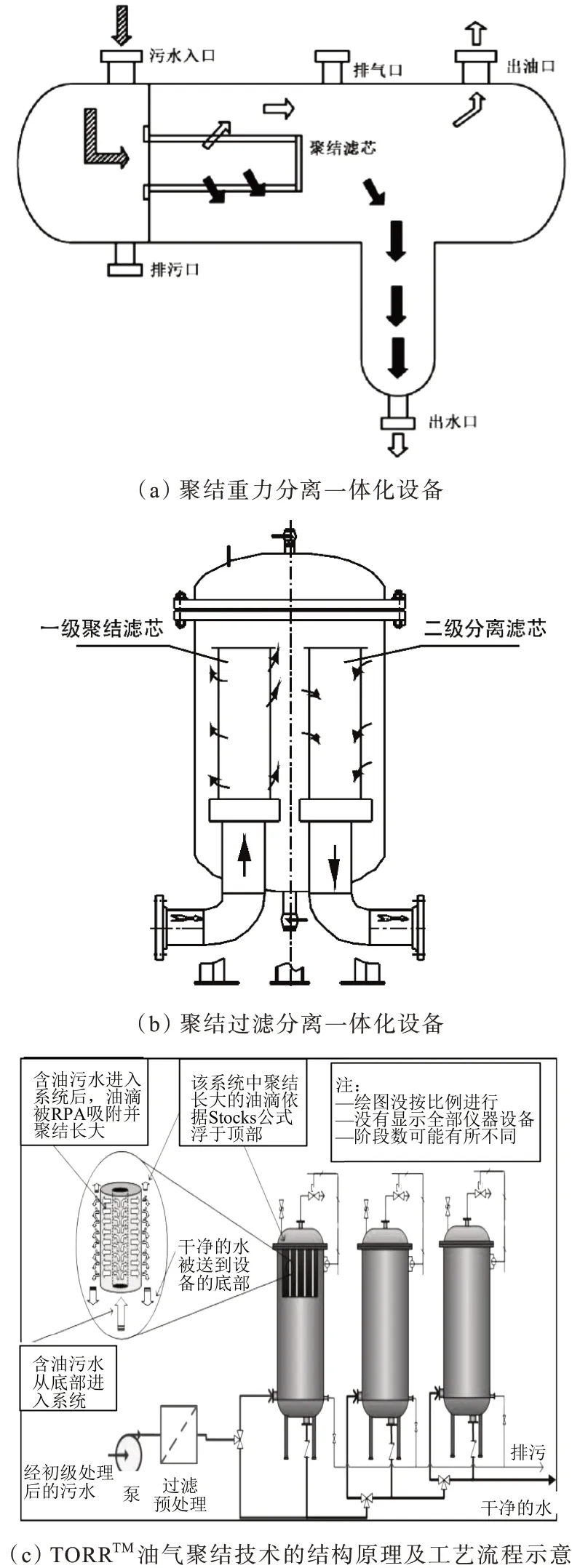

滤芯式聚结技术是利用聚结材料和支撑结构形成具有过滤功能的聚结元件。聚结材料有微孔结构材料和纤维等布状材料,可以是亲水疏油材料或疏水亲油材料,也可以是两者的混合材料。当含油污水通过滤芯材料时,分散相油滴在材料表面润湿聚结或者在材料空隙中进行碰撞聚结,通过微孔后形成较大油滴,从而有利于油水分离,达到良好的除油效果。滤芯式聚结设备的除油效果好坏主要依赖于聚结滤芯性能的优劣,滤芯中填充聚结材料密度和厚度较大时,聚结效果较好,但是更容易堵塞。因此,在实际应用过程中,需要根据处理进水的水质特点和出水的水质要求进行针对性设计。滤芯式聚结器可以与不同的分离方式进行一体化设计,可分为聚结重力分离一体化设备和聚结过滤分离一体化设备2种形式。首先出现的是聚结重力分离一体化设备,如图4(a)所示,聚结变大的油滴在设备内进行重力分离。由于是利用重力在设备内部进行分离,因此设备需要为重力分离留有足够的空间,以便聚结的油滴能实现有效分离。20世纪90年代,美国的Pall公司推出了聚结过滤分离一体化设备〔34〕,如图4(b)所示。含油污水去除杂质固体颗粒后,进入聚结滤芯,分散相油滴在通过滤芯的过程中长大成较大油滴,达到细小油滴聚结的目的;聚结滤芯可以与分离滤芯配合形成一体化的聚结分离设备,分离滤芯一般使用特殊的材料制造,使其具有选择性透过特性,即连续相通过而分散相不过,从而进一步提高了除油效率。该聚结过滤分离一体化设备可以根据场地条件设计成卧式和立式结构,其中卧式适用于高度有限制的情况,而立式适用于占地有限制的情况。

为了能够更有效地去除细小油滴,ProSep公司开发了一种集过滤-聚结-重力分离于一体的组合除油技术,称为TORRTM除油技术,其原理和工艺流程如图4(c)所示。TORRTM除油技术主要是通过一种可再生的聚氨酯类材料作为吸附聚结介质。TORR™聚结系统由一个分离容器和径向流的聚结元件组成,在实现细小油滴聚结的同时进行油水有效分离,可去除2μm以上的分散相油滴。

图4 滤芯式聚结技术与设备Fig.4 Filter-type coalescence equipment and equipment

TORRTM碳氢化合物聚结技术占地面积小,能够替代效率较低的除油设备。采用TORRTM系统在北海FPSO船上进行了现场试验。海上试验为期7 d,分为3个试验点。

第1试验点是在水力旋流器1(HC-1)下游进行测试,采出水的温度为65℃,原油API°密度为42.2。上游注入的化学物质包括破乳剂、阻垢剂、缓蚀剂和少量消泡剂。通过该工艺装置的平均流速为1.36 m/h,入口水中平均含油质量浓度为98.2 mg/L,出口水中平均含油质量浓度为2.9 mg/L。

第2试验点是在水力旋流器2(HC-2)下游进行测试,采出水的温度为65℃,原油API°密度为31.8。该生产线上游注入的化学物质包括破乳剂、阻垢剂、缓蚀剂、消泡剂和聚合物。通过该工艺装置的平均流速为1.21 m/h,入口水中平均含油质量浓度313.4 mg/L,出口水中平均含油质量浓度4.2 mg/L。

第3试验点是在脱气装置下游进行测试,采出水的温度为60℃。通过该工艺装置的平均流速为1.54 m/h,入口水中含油质量浓度稳定在44 mg/L左右,出口水中平均含油质量浓度为2.6 mg/L。

3个试验点的实验表明,TORRTM技术在采出水聚结除油方面展现出了优异性能,处理后污水中的油质量浓度在5 mg/L以下。

2.2 基于水力聚结机理的除油技术与设备

水力聚结除油技术通常是使流体在设备内部形成微湍流状态,不同液滴之间存在着相对运动,在惯性力作用下发生碰撞,从而实现细小油滴的聚结长大,提高除油效率,改善出水水质〔10,12〕。

水力聚结技术的典型代表是旋流聚结技术,即在旋流设备中由于分散相油滴存在着轴向、径向和切向等多种运动,并且流体在旋流器中的流动往往会存在着湍流状态,当条件合适时,分散相油滴就会聚结成较大油滴〔35〕。国内有研究者在20世纪90年代提出了旋流聚结的概念〔36〕,认为在旋流场内油滴之间存在一定的速度差,这种速度差必然引起分散相油滴的碰撞发生,实现聚结。要想在旋流器内实现聚结需要对设备进行有效设计和运行条件控制,将湍流程度控制在一定范围内,太大会使聚结油滴发生剪切而进一步分散;太小又不能冲破表面能发生有效聚结。东北石油大学设计了一种旋流聚结设备,采用低增压设备来创造聚结条件,同时探索了聚结元件对聚结效果的影响。研究表明,蛇形管式聚结元件具有较高的聚结效果〔37〕。另有研究者设计了一种将旋流聚结和旋流离心分离一体化的设备,如图5所示。该设备是在分离之前增加了旋流聚结器,从而提高了旋流分离效果〔24〕。华东理工大学汪华林课题组将材料聚结技术和水力聚结技术相结合应用于含酸废液的处理,取得了良好的处理效果〔38-39〕。

图5 旋流聚结-分离装置Fig.5 Cyclone coalescence-separation device

上述几种聚结技术的优缺点和适用条件总结如表2所示。

由表2可以看出,板式聚结技术适用于处理油滴粒径>60μm的含油污水,出水含油质量浓度可达50 mg/L以下,处理效果较好,且不易堵塞。填料式聚结技术适用于处理油滴粒径>10μm的含油污水,出水含油质量浓度可达5 mg/L以下,除油效果好,但容易堵塞,需要反冲洗。滤芯式聚结技术适用于处理油滴粒径>2μm的含油污水,出水含油质量浓度可达5 mg/L以下,除油效果好,设备占地面积小,但容易堵塞,需要经常反冲洗。因此,对于较小的油滴适合采用滤芯式聚结技术。旋流聚结技术适用于处理油滴粒径在20~50μm的含油污水,且不易堵塞,设备体积小。

表2 不同聚结技术的优缺点和适用条件Table 2 The advantages and disadvantages and applicable conditions of different coalescence technologies

3 聚结除油的发展趋势

(1)材料聚结技术与设备聚结性能和除油效果的好坏取决于聚结材料表面的物理化学特性、流体特性和操作条件等。因此,对材料进行改性处理、改善流体性能以及优化设备结构和操作条件,以进一步提高材料聚结技术和设备运行的高效性、长期运行的稳定性,是材料聚结技术未来研究的重点。

(2)水力聚结技术与设备聚结性能和除油效果的好坏关键在于如何控制操作条件和优化设备结构。但由于需要控制的条件比较苛刻,将现有材料聚结技术与水力聚结技术进行有机融合,从而同时克服材料聚结技术和水力聚结技术的缺点及不足,将是未来聚结技术发展的关键。