2219铝合金大型异形环锻件轧制及胀形工艺研究

杨家典,康明,刘君,王清,胡宝,常开富

1.贵州航宇科技发展股份有限公司 贵州贵阳 550081

2.西安航天动力机械有限公司 陕西西安 710100

1 序言

2219是一种高强铝合金,具有比强度高,低温和高温力学性能好,断裂韧性高,以及抗应力腐蚀性能和机械加工性能好等特点,因而在航天和航空发动机上得到广泛的应用,工作温度一般为-270~300℃[1]。根据航天领域发展的需要,对2219铝合金大型环形锻件的力学性能要求有所提高,按照原来轧制成形工艺难以达到要求的力学性能指标,并且零件最终加工后使用最薄壁厚为1~2mm,整圈环绕拉槽,加工过程变形较大,难以满足加工要求,生产成本高。本文通过对2219铝合金大型环形锻件轧制+冷胀形成形工艺的研究,获得该铝合金大型环形锻件的制造工艺,不仅提高了锻件的力学性能,而且改善了零件机械加工的变形。

2 试验用料及试验方案

2.1 试验用料

试验用原材料采用南南铝业股份有限公司生产的φ530mm圆锭,化学成分见表1。

表1 2219铝合金化学成分(质量分数)(%)

2.2 试验方案

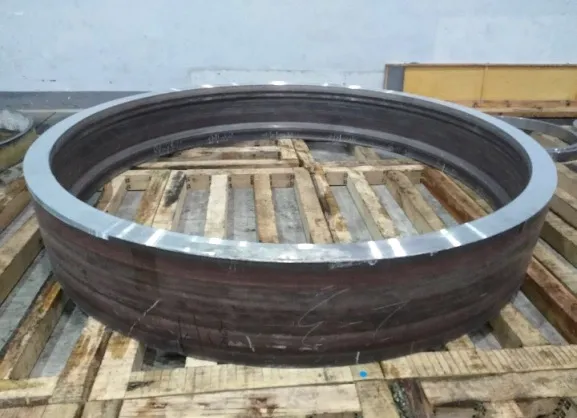

2219铝合金环形锻件最终轧制成形尺寸为φ2102mm×φ1830mm×460mm,内径异形,下料尺寸φ530mm×1006mm,试验数量共4件,其中轧制成形并经标准热处理1件,轧制+固溶+冷胀形+人工时效(不同冷胀形量共3件),坯料经过改锻、制坯、环轧或环轧+冷胀形成形,具体试验方案见表2,胀形机如图1所示,锻件实物如图2所示。

图1 胀形机

图2 锻件实物

表2 试验方案

3 试验结果

3.1 力学性能测试结果

将上述1~4号锻件取样进行力学性能测试,三个方向的拉伸性能测试结果见表3。

表3 力学性能测试结果

由上述三个方向室温拉伸性能测试数据可知,固溶后未经过冷胀形的锻件力学性能较低;固溶后经过冷胀形的锻件力学性能较高,冷胀形量从1%增大至5%,抗拉强度和屈服强度均逐步提高,伸长率呈下降的趋势。

3.2 组织测试结果

对1~4号试件取环切弦向试样进行金相组织检查,结果如图3~图6所示。

图3 1号试件

图5 3号试件

图6 4号试件

从上述高倍观察可知,固溶后未经过冷胀形的锻件组织呈近似等轴状态;固溶后经过冷胀形的锻件组织呈拉长状态,冷胀形量从1%增大至5%,拉长状态明显。

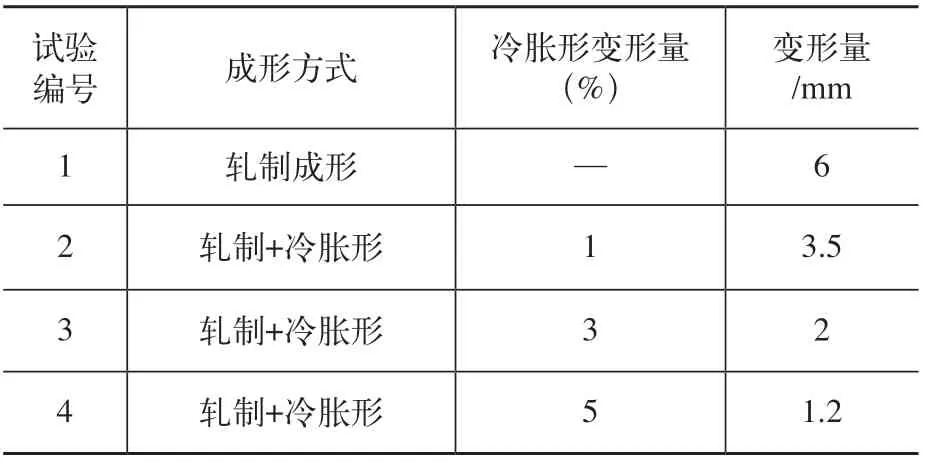

3.3 锻件粗加工、精加工变形结果

理化测试后,首先将上述试验方案的锻件取环全部用于粗加工,结果见表4;然后,交付西安航天动力机械有限公司进行精加工成复杂异形零件,结果见表5。粗加工和精加工的方法一致。

表4 粗加工结果

表5 精加工结果

从上述粗加工和精加工结果可知,固溶后未经冷胀形的锻件粗加工变形较大,固溶后经过冷胀形的锻件粗加工变形较小,冷胀形量从1%增大至5%,粗加工和精加工变形逐步减小。

4 试验结果分析

4.1 力学性能结果分析

固溶后未经冷胀形的锻件力学性能较低;经过固溶后冷胀形的锻件力学性能较高,冷胀形量从1%增大至5%,室温抗拉强度和屈服强度均逐步提高,但伸长率呈下降的趋势。分析其原因是2219铝合金强化相主要为θ′相,而固溶后未进行冷胀形锻件基体内部缺陷较少,且缺陷分布随机,从而导致在时效过程中θ′相形核数量不多[2];固溶后经过冷胀形的锻件,在基体中会产生较多的缺陷,比如空位和位错,在随后的时效处理中,由于这些缺陷的自由能高,弥散θ′相优先在这些位置形核并均匀长大,所以析出相的体积分数大,对晶界迁移、位错滑移的阻力越大,其强化效果越明显,同时θ′相的粗化生长和分布稀疏也会导致伸长率下降[3]。

4.2 粗加工、精加工结果分析

锻件经粗加工和精加工,固溶后未经冷胀形的锻件粗加工变形较大,固溶后经过冷胀形的锻件粗加工变形较小,冷胀形量从1%增大至5%,粗加工和精加工变形逐步减小。分析其原因是冷胀形改变了锻件组织取向,改变了锻造和固溶的内部组织应力分布。未经冷胀形的锻件组织呈近似等轴状,保留着原来锻造及固溶遗留的不均匀应力,应力大的位置将扩张或收缩,导致变形较大;而固溶后经过冷胀形的锻件组织应力不一定会减小,有可能会更大,但内部组织应力分布相对较均匀。由图4~图6可知,由于组织随着胀形和胀形量增大将变成拉长、拉直状态,晶粒取向接近,所以保证了组织应力相对均匀,加工过程变形较小。

图4 2号试件

5 结束语

1)2219铝合金大型异形环锻件固溶后经冷胀形的强度指标优于固溶后未经冷胀形的锻件,胀形量越大越明显,伸长率略有下降。

2)2219铝合金大型异形环锻件固溶后经冷胀形的组织呈拉长状态,冷变形量越大,拉长状态越明显;而固溶后未经冷胀形锻件组织呈近似等轴状态。

3)2219铝合金大型异形环锻件经粗加工和精加工,未经冷胀形的锻件粗加工变形较大,经过固溶后冷胀形的锻件粗加工变形较小,冷胀形量从1%增大至5%,粗加工和精加工变形逐步减小。

4)2219铝合金大型异形环锻件采用的轧制成形+固溶+冷胀形+人工时效工艺,有效地解决了零件机械加工变形较大的难题,并提高了锻件的力学性能。