锻造模具焊接修复工艺研究

柴佳瑞,牛国旭

宁夏天地奔牛实业集团有限公司 宁夏石嘴山 753001

1 序言

锻造模具在使用过程中,模具的型腔因逐渐磨损而使尺寸超出公差范围,或局部产生严重的热机械疲劳裂纹,都会影响锻件表面质量,从而缩短模具的使用寿命[1]。在模具修复过程中,如果不能彻底修复或修复方法不当,可能造成整套模具的报废。因此,使用正确的模具焊接工艺来指导模具修复是保证其使用寿命和锻件质量的关键,其中正确的焊接材料、焊接辅助设备、焊接电流及电弧电压等参数是焊接修复过程中重要的因素。本文通过研究5CrNiMoV钢模具的焊接工艺,为后续锻造模具的修复工艺提供依据。

2 焊接工艺分析

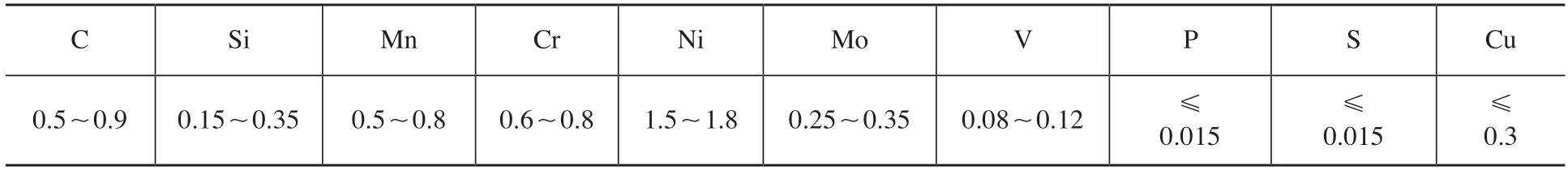

锻造模具材料通常采用5CrNiMoV模具钢,由于模具在使用中经常出现塌角、变形、磨损等缺陷,甚至因出现裂纹而断裂,因此模具修复具有重要的意义[2,3]。5CrNiMoV钢的淬透性好、韧性好、强度高、耐磨性好,常用来制造各种大中型锻模,其化学成分见表1。

表1 5CrNiMoV钢化学成分(质量分数) (%)

根据碳素钢及合金结构钢的碳当量经验公式[4],计算5CrNiMoV钢碳当量为1.35%,可知其焊接性能极差,在应力作用下很容易开裂。因此,通过焊前预热、焊后缓冷等措施减小应力,可以有效地防止焊接时产生裂纹。

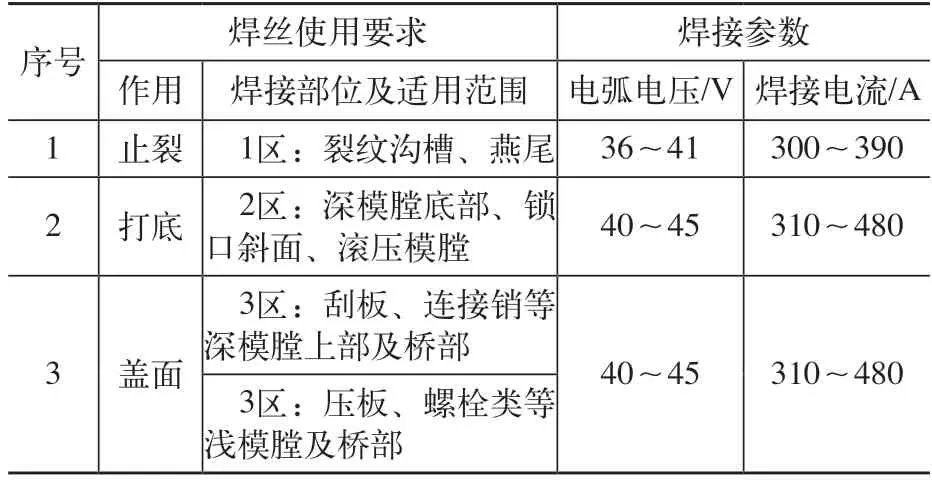

为了更好地避免焊接过程中产生缺陷,以规格为φ2.4mm的焊丝为准,以刮板、压板、哑铃销等锻压模具为试样,锻压模具修复堆焊各区域分布如图1所示,焊丝的选用要求及焊接参数见表2。

表2 焊丝使用要求及焊接参数

图1 锻压模具修复堆焊各区域分布

3 焊接实施

3.1 焊前准备

(1)回火 当模具不能满足使用要求时,应对模具进行回火处理,调整模具的硬度、强度、塑性和韧性,回火温度调整到550℃,以稳定组织。

(2)无损检测 对模具内部缺陷进行无损检测,出示检测报告,以便确定模具焊接修复工艺。

(3)模具清理 对待修复模具进行清理,检查其是否符合焊接修复工艺要求,清理后根据无损检测报告,确定焊接修复工艺,包括使用焊材的型号及数量,最终达到修复的目的。

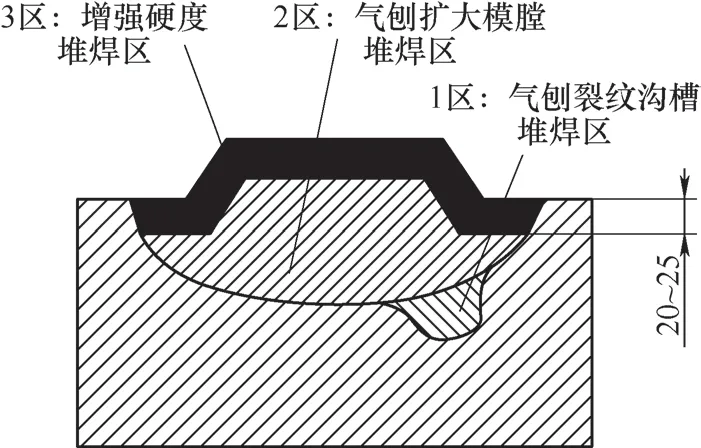

3.2 气刨

1)根据无损检测报告确定模具的气刨深度和宽度,最终确定气刨宽度为沿模膛周边扩大20~25mm,气刨深度为20~25mm。气刨后模膛的同一表面不应出现忽高忽低的波浪纹,层间高度差控制为0.5~1mm。

2)气刨时仔细查看模具中是否存在无损检测报告中未检测出的缺陷,如其他部位是否存在缺损、裂纹等情况(如锻模凸起部位掉落、锁口根部裂纹、燕尾根部裂纹等),若存在应及时修理。

3)沿裂纹方向气刨,气刨的模膛形状呈“U”形沟槽,刨至无裂纹即可,模膛气刨时表面不应有尖锐部位及裂纹,以保证整个表面圆滑过渡。

3.3 修磨

1)修磨气刨模膛型腔各表面及裂纹沟槽内所有表面直至呈现金属光泽,修磨裂纹沟槽口部周边尖棱直至呈现金属光泽裂纹,并使其圆滑过渡。

2)用清渣枪清理模膛型腔及裂纹沟槽内无法修磨的部位,并用风管将型腔及裂纹沟槽内杂物清理干净。

3)检测合格后准备预热,必要时做着色检测。

3.4 预热

炉温设置为380~450℃,当温度达到380℃时,模具内部会出现残留奥氏体,其对防止焊接时的冷裂纹十分有效。将气刨修磨合格的模具放入加热炉中,随炉升温至450℃,恒温条件下保温8~10h后出炉,进行堆焊。

同时,焊前应将焊条放入模具的简易保温箱内保温0.5~1h,去除潮气后立即取出使用。

3.5 堆焊要求

1)堆焊过程中保证模具温度≥380℃。如果在堆焊过程中模具温度低于380℃,则应立即停止焊接,以防止焊接裂纹的产生。将待修复模具再次放入炉温为380~450℃电阻炉中,恒温条件下保温3~6h后出炉,重新进行施焊。

2)每道堆焊层高3~4mm,堆焊完成后,即用风镐垂直振动 (不少于2遍锤击),并用清渣枪清除焊渣和药皮,然后方可补焊下一层,层间温度≥380℃。

3)若在补焊过程中发现裂纹、气孔、夹杂等缺陷,则应立即停止补焊,用气刨清除裂纹后,重新修磨补焊。

4)保护气体为80%Ar+20%CO2,压力保持为0.4~0.45MPa。氩气流量为30L/min, CO2流量>2~3L/min。

5)焊枪距离工件20~25mm,焊接时要保证焊枪与工件垂直。

6)当焊机的电弧电压为40V时,送丝速度为8m/min;当焊机的电弧电压为36V时,送丝速度为5m/min。如果导电效果不佳,焊条会产生红热现象。

3.6 堆焊过程

1)焊接前必须彻底清理型腔中的裂纹、鳞片、疲劳层及一切杂质,并清理出满足焊接条件的角度,一般为30°~70°,以确保焊条或焊丝可以正常沉积。

2)待修复模具预热工序完成后出炉,放置保温箱内,周边用石棉等保温材料包裹模具,只露出补焊位置。

3)先用具有止裂作用的焊丝堆焊型腔内裂纹沟槽,逐层堆焊。按堆焊要求完成后,更换焊丝进行后续焊接。

4)型腔内各处裂纹沟槽堆焊完成后,型腔表面根据模膛深度和模具类型选用不同类型的焊丝进行堆焊。对于刮板、联接销等模膛较深的模具(模膛深度≥25mm),待型腔内各裂纹沟槽堆焊完成后,型腔底面距分模面以下25~30mm处用打底焊丝逐层堆焊型腔(见图1中2区),后用提高硬度的盖面焊丝逐层堆焊至分模面以上,并高出分模面各表面3~5mm,(见图1中3区)。

对于压板、E(U)形螺栓等模膛较浅的模具(模膛深度<25mm),待型腔内各裂纹沟槽堆焊完成后,直接用盖面焊丝逐层堆焊至分模面以上,并高出分模面各表面3~5mm。

3.7 焊后热处理

(1)焊后去应力 模具焊接完成后,立即入炉,随炉升温至380℃保温,要求保温时间>4h,之后随炉(也可出炉放进自制保温箱)缓冷至 150℃。

(2)一次回火 当模具随炉温缓冷至150℃后,将模具再升温至450℃,保温时间>8h,随炉(或将模具随炉降至400℃以下出炉放置自制保温箱内,但模具在炉外时间不得超过5min)缓冷至150℃。

(3)二次回火 当一次回火模具随炉温缓冷至150℃时,再将炉温设置为550℃,保温时间>8h,随炉(或将模具随炉降至400℃以下出炉放置自制保温箱内)缓冷至150℃。

(4)着色检测 检测焊缝是否有裂纹、夹渣、气孔等缺陷,若发现有缺陷,应及时将缺陷部位气刨清除并清理残渣,再次预热焊接,直至焊接合格。

3.8 焊后分析

通过规范性的工艺文件指导,有效地保证了模具焊接修复的整体质量,为焊接过程中的数据管控提供了数据模型。通过观察焊缝外观质量得知,焊缝成形好,且排列整齐。通过采用正确的焊接参数、预热温度及时间,使得焊接过程中飞溅较小。通过对比焊后模具的硬度、无损检测结果,均符合预设要求。模具在加工后,未发现裂纹等缺陷,加工后扫描模型与原模型对比吻合度极高,充分证明了试验的正确性(见图2)。

图2 加工后扫描模型

4 结束语

此次试验综合考虑锻造模具的化学成分,并结合以前模具焊接修复工艺,给出了符合要求的焊接参数,通过模具焊接修复试验研究得出以下结论。

1)模具焊接前必须彻底清除裂纹、鳞片、疲劳层及一切杂质,否则在焊接时会产生气孔。

2)锻造模具焊前必须进行预热和焊后消除焊接应力热处理,且缓冷非常重要。这样改善了焊缝中粗大的树枝状晶,使预热后焊缝热影响区的显微硬度明显降低,同时使焊缝的硬度更为平均,可避免产生由焊接应力引起的焊接裂纹。

3)此次改用80%Ar+20%CO2的保护气体,不仅提高了焊丝的熔敷率和模具焊接表面质量,而且使电弧的稳定性得到增强。