浅谈汽车冲压件材料利用率提升方法

本文重点对整车开发过程中车身冲压件的钢板材料利用率提升环节的具体方法进行统计、分析,并运用到实际成形开发中,对汽车行业钣金件的材料利用率提升有一定的借鉴作用。

随着中国汽车近20年的高速发展,汽车行业已经是钢板消耗的大户,国际原材料价格的不断上涨和汽车价格的不断下降,使得汽车行业的利润空间已受到很大程度的影响。节约资源、提高效率、降低成本是每个车企的必经之路。在整车重量中,白车身占整车的30%~50%。从制造成本上看,白车身占整车的40%~60%,而在白车身中冲压件占90%以上。因此,提高冲压件的钢板材料利用率对降低成本、提高经济效益有着明显的效果。各车企为了降低材料成本,通过不断调整产品造型、调整冲压件设计结构及冲压工艺,追求材料利用率最大化。同时材料利用率提升的工作将贯穿于整个车型设计、开发各阶段及环节:例如造型阶段、车身产品结构设计,冲压工艺设计方案、模具工艺设计及新设备、新材料的应用等方面,以下就针对部分环节进行介绍。

2)分析表明,励磁涌流、潜供电流以及用户中异步电动机均不会对重合闸成功率产生显著的影响。影响重合闸成功率的主要因素为滑落性延时故障的延时长度。

CAS阶段造型分缝检查

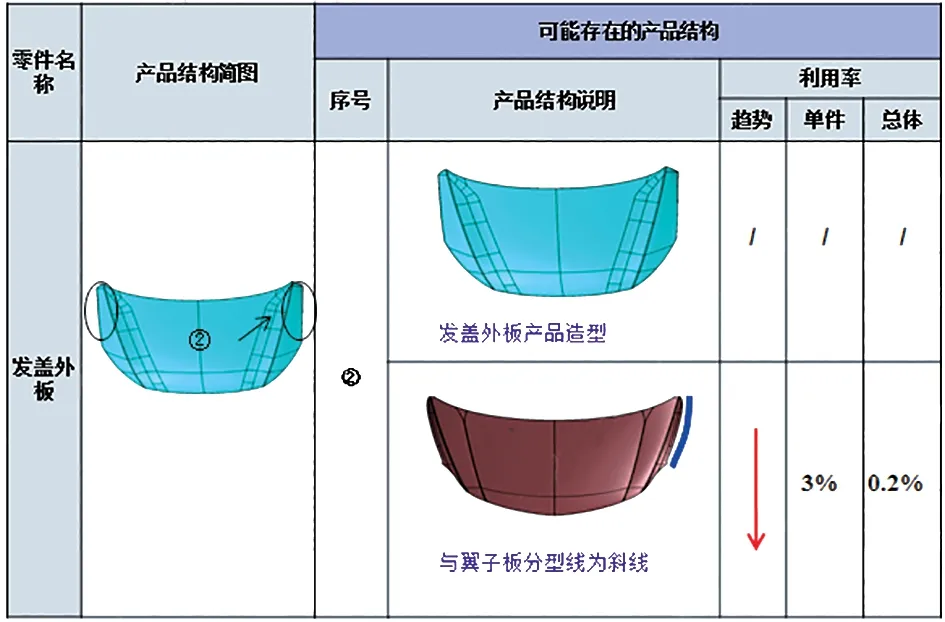

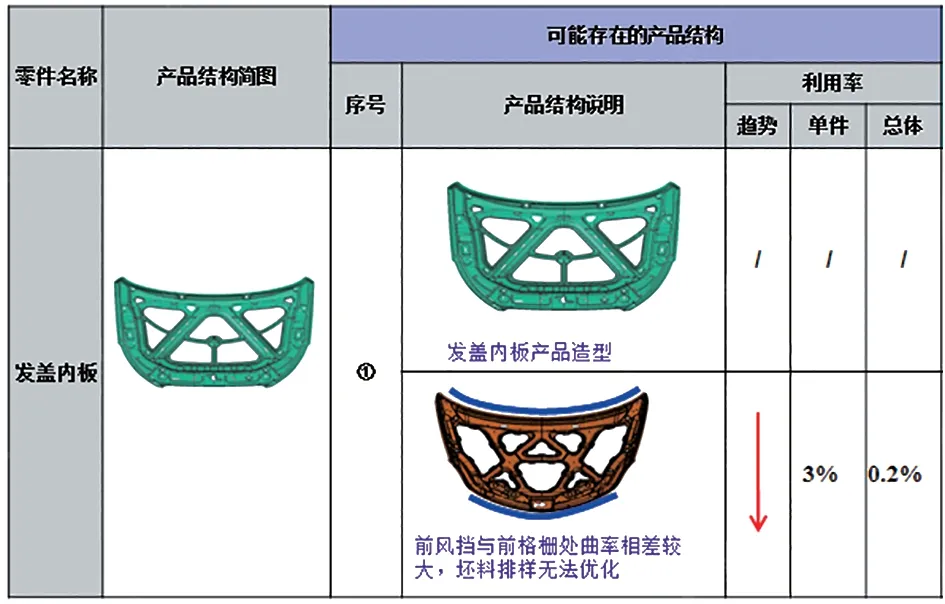

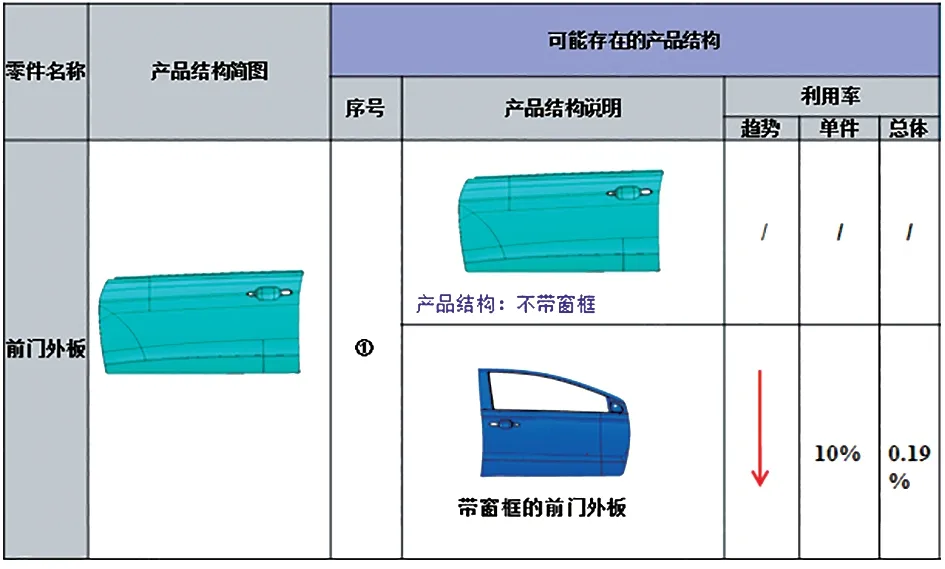

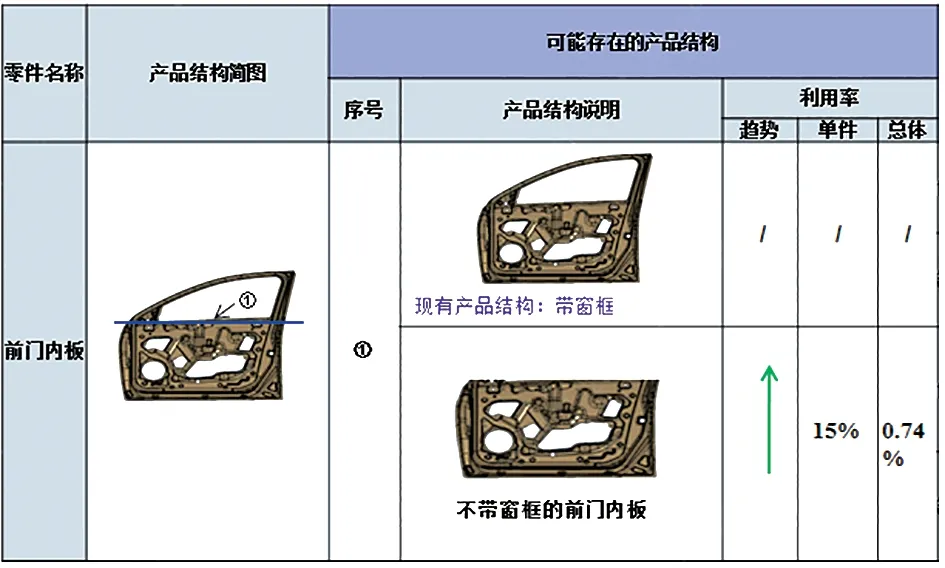

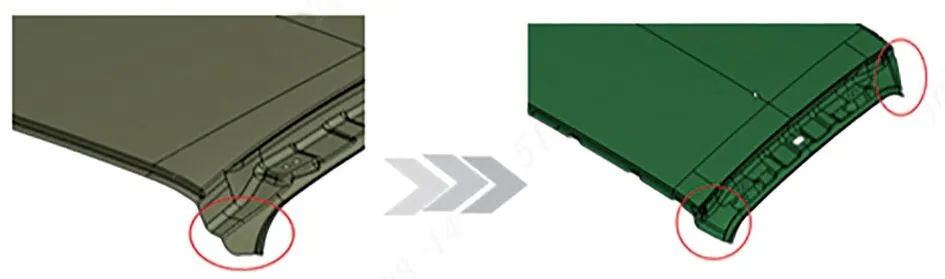

合理选择产品造型和产品分缝对材料利用率影响很大。在产品设计阶段,由于车型设计的造型风格不同及对零件的分缝不同,导致每个零件材料利用率存在差异,图1为受造型分缝影响材料利用率的零件。

图为中发盖内、外板两种结构对比,上部制件分缝更加合理,零件规则度更高,材料利用率更高;下部的上、下端制件夹角小、零件类似于三角形,材料利用率下降。图3、图4为门内、外板窗框结构,窗框处废料较多,影响材料利用率,不带上框的四门内、外板结构件材料利用率更高。

车身产品结构设计合理性

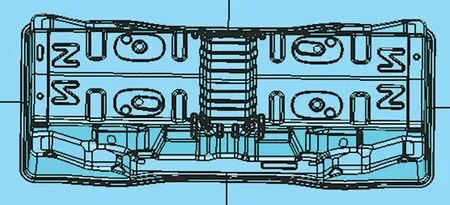

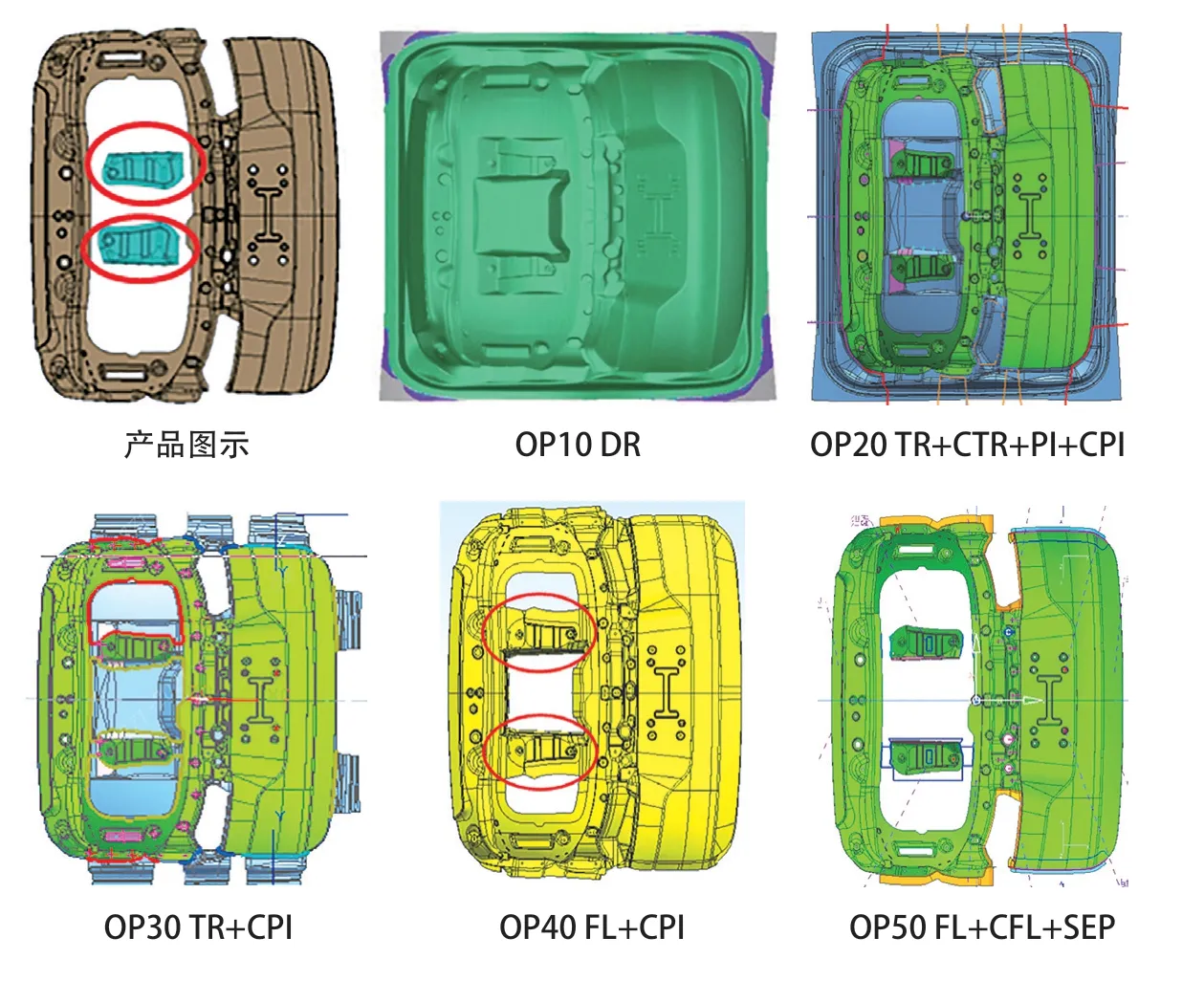

汽车车身上绝大多数零件为对称件,在工艺设计时多考虑左右件成双设计,在减少工艺补充、提升钢材利用率的同时,成形难度也会降低。图7所示的左右零件成双,这在双件合并情况中较为常见,合并后左右对称件在模具设计、制件成形及材料利用率方面都有很好的贡献,是非常有用的提高钢材利用率的方法(图8)。

锯齿弧形刀是在原弧形刀的基础上进行优化、改进,在板料尺寸一致的情况下使用锯齿弧形刀,可以比弧形刀多节约1个齿尖到齿底的尺寸。锯齿弧形刀生产的典型零件如图11所示。

通过地方债置换,地方政府融资平台的债务增长速度明显下降,有效控制了地方政府的隐性债务风险。然而地方政府的债务规模依然庞大,想要根治地方政府的债务问题,其根本还是要改变现有的政绩考核模式,不再单单以GDP增长率“论英雄”。还要打破刚性兑付和隐性担保的现状,彻底消灭预算软约束问题。同时,应当建立完善的财政体系,厘清中央和地方的权力责任,明确地方官员的借贷责任。

对发盖类制件采用特殊形式的开卷落料模——弧形刀,可以提高材料利用率。目前我们开发的一副弧形刀模具,其弧度半径为2150mm、最大宽度为1890mm、最小宽度为1360mm,应用于发动机盖内、外板,材料利用率单件可提升4.5%,如图10所示。

合并工艺/一模多件

合并工艺

在产品设计阶段,由于不同的造型结构对钢材利用率影响比较大,所以在新车型零件设计的过程中,在不影响零件功能的情况下,应当优先选择钢材利用率高的结构。

一模多件

综上所述,在大数据背景下,高等院校应当要对以关系数据库为主的数据库课程体系及教学模式进行改革和创新,从数据库系统概论、海量数据分析以及数据库系统实践等方面对数据库课程进行改革,从而使得高校数据体系及教学模式更加符合时代发展的需求,为社会的发展培养出更多的高素质人才。另外,还需要为这些设想的实施提供必要的保障,提高师资队伍的素质,加强实践平台建设等,这样才能够确保高校数据库课程体系及教学模式改革的有序进行。

弧形刀/锯齿刀的应用

单边弧形刃口的弧形刀

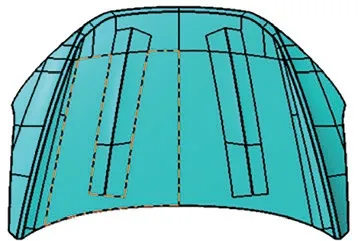

顶盖外板产品制件深度直接影响制件工艺补充,图5所示的制件材料利用率为68.3%,通过降低制件的深度后,材料利用率提升到76.5%,单件的材料利用率提升了8.2%。图6所示的前竖板本体制件设计时形状不规则,影响板料排样,制件材料利用率39.4%,通过制件进行分件开发后,材料利用率达到58.8%,单件的材料利用率提升了19.4%。

一模多件是指一套模具可生产多个同样的零件,不仅减少了工艺补充,提高了材料利用率,同时提高了生产效率。顶盖横梁、车门加强板等拉延深度较浅、形状简单的细长类零件,均可采用该方式。图9为左右翼子板一模两件。

锯齿弧形刀

“在白酒、化工、机械、能源四大传统支柱产业的基础上,泸州着力打造白酒、电子信息以及高端装备制造、新能源、新材料、航空航天、现代医药组成的‘1+1+4’三个千亿产业。”刘春认为,泸州创建“全省经济副中心”首先要围绕产业发展提升经济实力。

套模工艺的运用

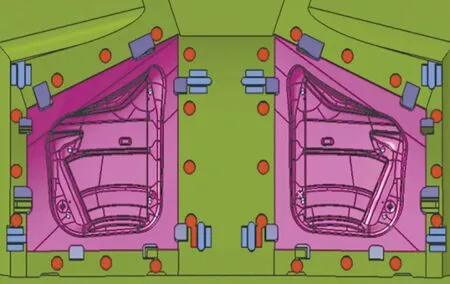

套模工艺是指在冲压件制造过程中,一些小冲压件通过利用大型零件成形中的废料部分,并同大件模具同步生产出两个(或两个以上)的零件所采用的一种生产工艺方式。套模方案的优点:⑴套模件不需要单独开发模具,在大件模具开发结构中完成,节省模具固投费用;⑵套模件不需要单独的钢板消耗,使用的是大件的废料,节省钢板材料成本;⑶套模件不需要单独的冲压,在大件生产的同时同步完成套模件生产,节省生产成本。图12是后背门外板与后背门外板套模工艺的示意图。

以图12为例初步统计采用套模工艺后,能够给生产和制造带来的效益,模具固定投资节省11万元(套模零件的模具开发费用),每台车的生产制造冲次成本节约1.5元,板料成本节约2.26元。

辽、金、元时期的服饰有一个共同的特点,既沿袭汉唐和宋代的礼服制度,又具有本民族的特色。辽金男子的服饰多为圆领、袖的缺胯袍,着长筒靴或尖头靴,下穿裤,腰间束带。

结束语

提高车身钢板材料利用率最直观的表现就是降低制造过程中的材料成本,但要达到这个结果则需要各部门的相互配合,从造型部门CAS的设计、分缝;车身部门冲压件的结构、分件方案、材料类型选择;冲压规划的模具设计、模具精细化制造;到制造部门设备精度、生产方式、来料质量以及质量部门对产品质量的要求等等;全过程、全方位的控制,才能将材料利用率做到极致,体现了汽车设计、制造全过程能力。目前,我国自主品牌中车身的钢板材料利用率和日、韩等国家的车型还有很多的差距,提升钢板材料利用率是一个持续的课题,也是我们不断挑战的目标。