催化裂化装置贫吸收油泵出口流量低原因分析及对策

刘学川

(中海油惠州石化有限公司,广东 惠州 516086)

某公司480万t/a催化裂化(简称催化Ⅱ)装置由中国石化工程建设有限公司设计,设计的水力学弹性范围为60%~110%,年开工时间为8 400 h。反应提升管部分采用中国石化股份有限公司石油化工科学研究院开发的多产异构烷烃、催化裂化汽油改质降烯烃技术,即MIP工艺方案,提升管出口采用密闭旋流式快速分离系统(VQS);再生部分采用SEI开发的重叠式两段不完全再生技术,三旋采用BSX型大旋分式旋风分离器。加工原料由来自渣油加氢装置的加氢重油和蜡油加氢装置的加氢蜡油混合组成。主要产品为液化气、汽油、轻循环油(柴油馏分)和重循环油,副产干气和油浆。吸收稳定系统采用常规四塔流程。

1 贫吸收油泵出口流量低问题描述

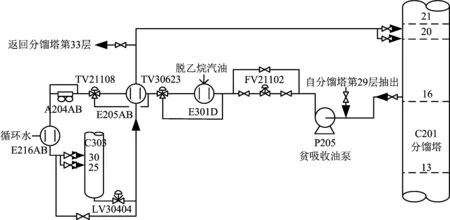

贫富吸收油系统流程如图1所示。贫吸收油自分馏塔C201第16层或29层由贫吸收油泵P205抽出,送至解吸塔底重沸器为解吸塔底脱乙烷汽油提供一部分热源后,经过贫富吸收油换热器E205A/B和贫吸收油冷却器E216A/B换热后进入再吸收塔,再吸收塔底部来富吸收油经贫富吸收油换热器E205A/B换热后返回分馏塔C201第20层或第33层。即当柴油作贫吸收油时,从分馏塔C201第16层抽出,返回到第20层;当顶循环油作贫吸收油时,从分馏塔C201第29层抽出,返回到第33层。

图1 贫富吸收油系统流程图

催化Ⅱ装置于2017年9月首次开车成功后,在投用柴油作贫吸收油,从分馏塔C201第16层抽出,返回到第20层,发现贫吸收油泵P205出口流量很低,稍微增大泵出口阀的开度,泵出口压力快速下降且出现抽空现象,同时泵的振动值明显上升。贫吸收油泵出口流量设计正常工况为140 t/h,开工后实际流量约16 t/h。

由于贫吸收油出口流量低,进入再吸收塔底部的贫气夹带的汽油和少量C3、C4组分不能被贫吸收油有效吸收,造成干气带液和干气中C3以上组分含量高的问题,严重影响后续加工装置的操作和经济效益。

2 贫吸收油泵出口流量低问题排查

2.1 贫吸收油泵排查

经现场检查,贫吸收油泵P205的入口过滤器内没有杂物堵塞,排除泵入口过滤器堵塞所导致的泵出口流量低。在启泵前,加强泵体脱水和泵出口管线脱气,在泵低流量运行过程中,贫吸收油抽出温度在238 ℃左右,说明泵体内没有明水存在,排除由于泵体带水所导致的泵抽空和流量低。

2.2 贫吸收油自分馏塔抽出至泵入口管线排查

通过关小同一集油箱对面的轻柴油进轻柴油汽提塔的抽出阀,发现当该轻柴油抽出阀关小至1/4阀位后,贫吸收油泵P205出口流量开始上升,在泵出口控制阀开度不大的情况下,泵出口流量能达到100 t/h,满足操作要求。然后将轻柴油进轻柴油汽提塔的抽出阀再逐渐开大,贫吸收油泵出口流量开始下降至16 t/h左右,同时泵出现抽空和振动升高现象,被迫关小泵出口阀。说明贫吸收油自分馏塔抽出至泵入口管线不存在堵塞。通过判断上述现象可知,贫吸收油泵出口流量低可能由分馏塔抽出的贫吸收油量少所致。

3 贫吸收油泵出口流量低原因分析

3.1 催化Ⅱ装置产品分布与设计存在较大偏离

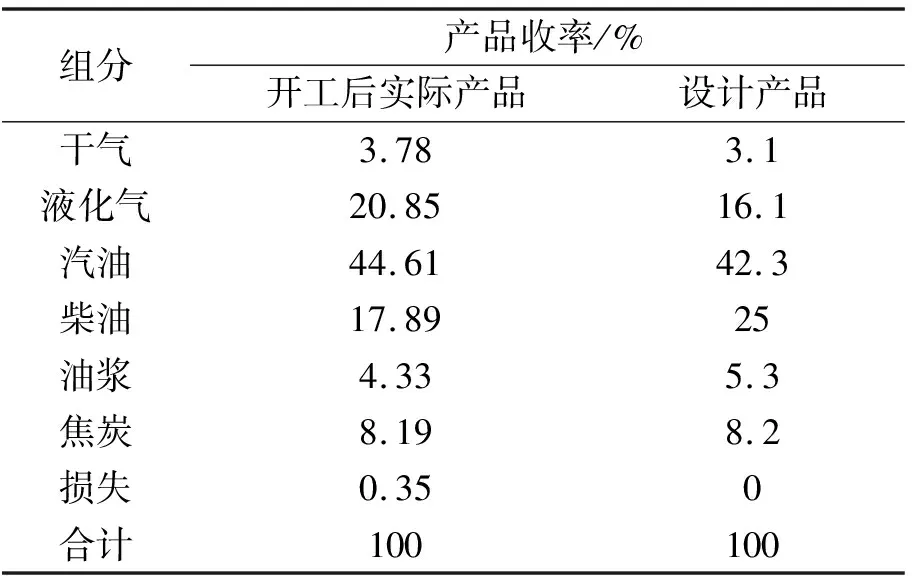

在装置首次开工前,按照公司整体考虑,要求在不改变反应器、再生器设备结构的前提下,通过适当调整催化剂配方、优化操作参数等措施,最大限度地提高丙烯收率,降低汽柴油总收率。开工后实际产品分布和设计产品分布如表1所示。

从表1可以看出,液化气收率比设计值高,差值为4.75%,柴油收率比设计值低,差值为7.11%,与设计值相差较大。装置开工后,处理量长期维持在70%左右,离满负荷相差较大,两个因素叠加,导致分馏塔内实际进入柴油集油箱的柴油量较低,影响了贫吸收油的抽出。

表1 开工后实际产品分布和设计产品分布

3.2 贫吸收油抽出口比柴油抽出口高

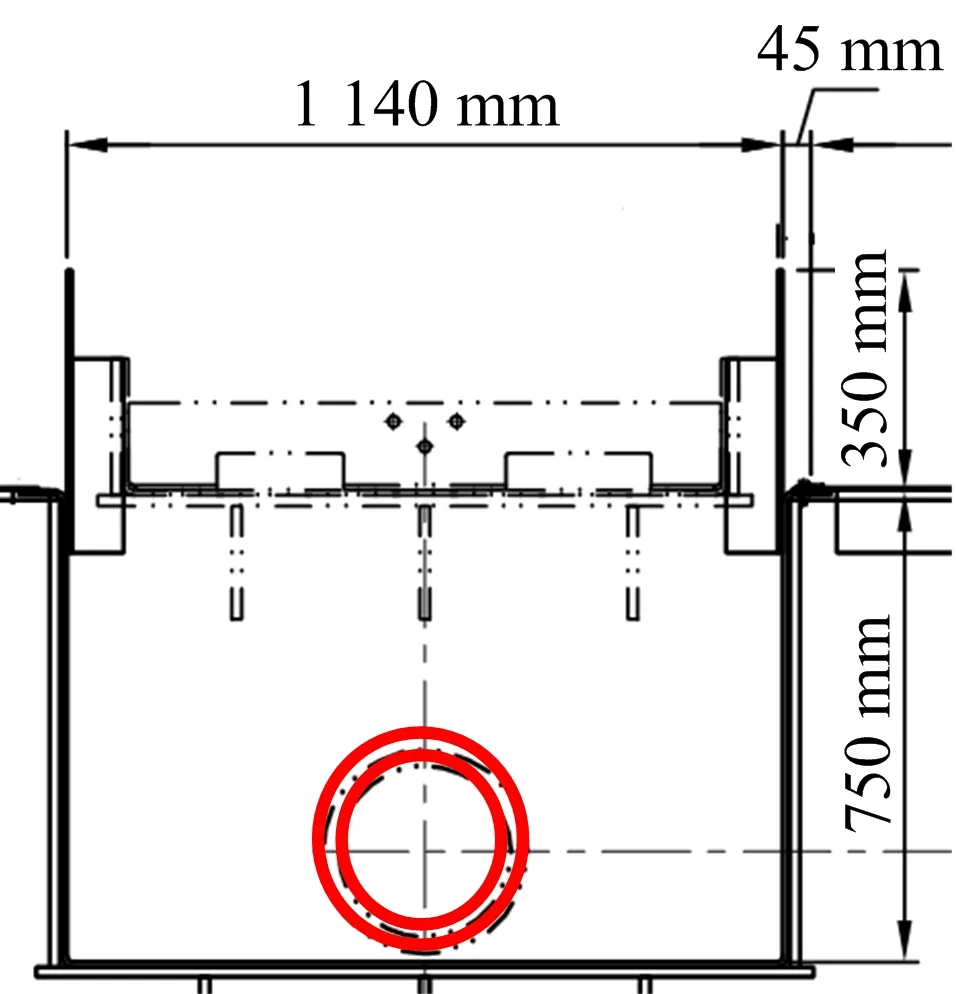

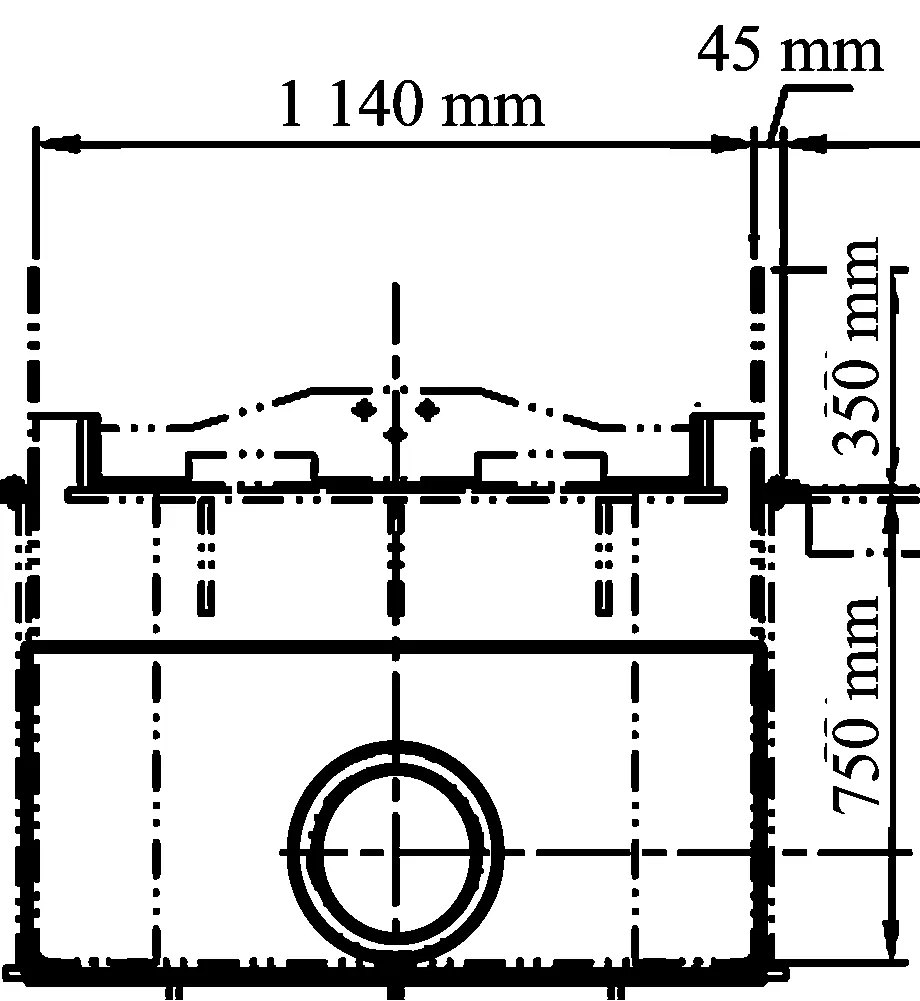

贫吸收油和柴油抽出集油箱及抽出口位置如图2所示。

图2 贫吸收油和柴油抽出集油箱

图2中集油箱为上部开口的类似长方体结构,小环为贫吸收油抽出口,大环为轻柴油抽出口,两个抽出口在同一集油箱靠近底部抽出,抽出口呈对称分布且两个抽出口的中心线等高。柴油抽出口管线直径为300 mm,贫吸收油抽出口管线直径为250 mm。因此,实际柴油抽出口的最底部要比贫吸收油抽出最底部低25 mm,柴油抽出口横截面积比贫吸收油抽出口大1.44倍。

分馏塔C201柴油抽出口和贫吸收油抽出口的中心线距离柴油集油箱底部为175 mm。通过对比两种不同工况下柴油量和贫吸收油量,反算出集油箱内实际液位,如表2所示。

表2 不同工况下柴油集油箱的液位

由表2可以看出,在两种工况下,柴油集油箱液位都很低,甚至还不到柴油和贫吸收油抽出口中心线的一半。因此,柴油集油箱内柴油大部分通过柴油抽出口进入轻柴油汽提塔内,只有少部分通过贫吸收油抽出口抽出,导致贫吸收油泵出口流量一直很低。

4 采取的对策

由于柴油集油箱没有液位显示,关小轻柴油抽出阀可能会导致柴油不能从分馏塔内及时抽出,进而导致分馏塔操作波动。因此,采取对策如下三点。

4.1 采用分馏系统顶循环油作贫吸收油

以前大部分催化裂化装置的贫吸收油皆为柴油。随着MIP工艺技术在催化裂化装置的广泛应用,柴油的性质越来越差。由于催化柴油性质差、密度过大,再吸收塔内液相流动差,造成再吸收塔压降增大、雾沫夹带、干气带液等严重问题,影响下游装置的正常运行[1]。因此,在本装置设计时就增加了分馏系统顶循环油作贫吸收油流程,即从分馏塔C201第29层抽出,返回到第33层。

将贫吸收油由柴油切换为顶循环油之后,贫吸收油泵出口流量很快就从原来16 t/h提高至正常操作的约90 t/h,贫吸收油泵运行良好,且贫吸收油泵出口流量还有提升空间。再吸收塔顶出来的干气带液现象明显减少,干气中C3以上组分含量(体积分数)也能控制在3%以内,满足产品质量要求。

分馏系统顶循环油作贫吸收油会带来一系列问题,由于腐蚀严重导致顶循环油系统多数换热器和重沸器相继发生泄漏,许多阀门由于结垢而内漏,甚至不能操作[2]。

本装置随着顶循环油作贫吸收油以后,正常生产期间陆续出现贫吸收油和顶循环油备用泵内结盐导致盘不动车、干气预提升控制阀后管线和干气出装置流量计内结垢等问题。检修期间发现顶循环油作热源的气分装置脱丙烷塔底重沸器、C4分馏塔底重沸器存在严重的腐蚀,被迫更换部分换热器管束或对腐蚀部位进行补焊。因此,顶循环油作贫吸收油不是最佳选择。

4.2 采用轻柴油汽提塔的柴油作贫吸收油

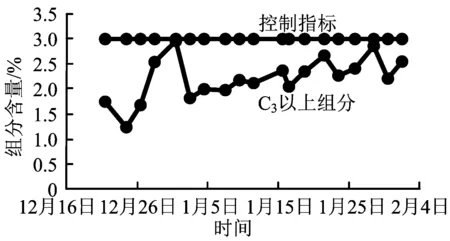

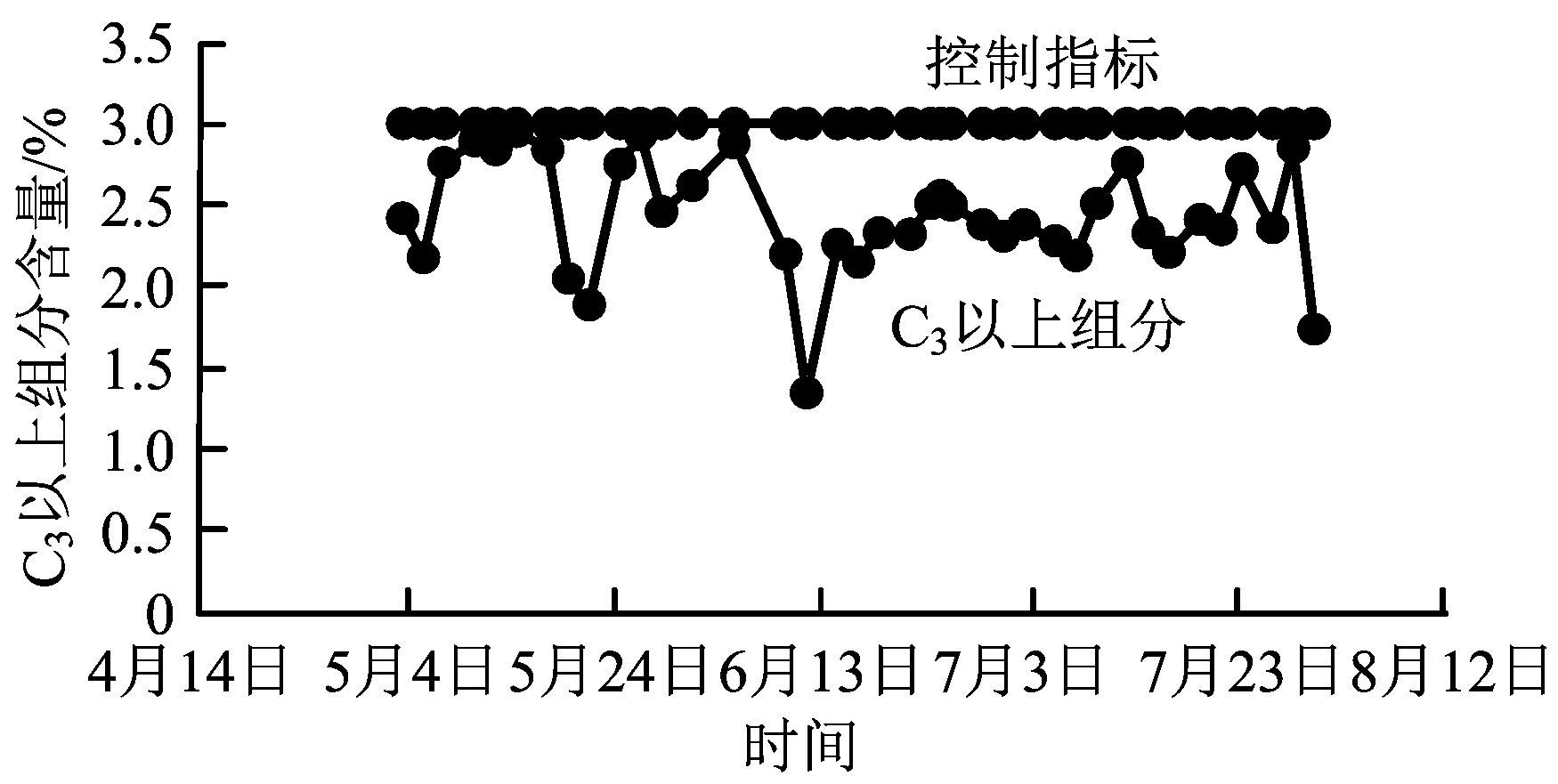

考虑到顶循环油作贫吸收油时会引起腐蚀、结垢等其它问题,经过流程优化和调整,将轻柴油汽提塔内的柴油引至贫吸收油泵入口,即通过开工柴油流程,将柴油汽提塔抽出至轻柴油泵P204入口与贫吸收油泵P205入口连通,保证轻柴油泵P204和贫吸收油P205都能够将轻柴油汽提塔内的柴油抽出,流程如图3所示。该流程投用后,解决了贫吸收油泵出口流量低的问题,干气带液明显减少,且干气中C3以上组分含量稳定在3%以内,如图4所示。也解决了顶循环油作贫吸收油时引起的贫吸收油和顶循泵备用泵盘不动车、干气预提升控制阀后和干气出装置流量计结垢等问题。

图3 开工柴油流程

图4 顶循环油作贫吸收油后干气中C3以上组分含量

该流程投用后,会占用开工柴油收封油至封油罐流程。一旦装置切断进料,需要从装置外引开工柴油作封油。因此,事故状态下装置切断进料后,必须尽快停贫吸收油泵,将流程改回装置收开工柴油至封油罐流程,给装置紧急停工带来一些困难。

另外,蜡油加氢装置加工催化轻柴油需要利用催化裂化装置的开工柴油线。即催化轻柴油出装置流程跨至开工柴油线,通过系统开工柴油线倒走至蜡油加氢装置的开工柴油线后进装置。因此,当蜡油加氢装置加工催化轻柴油需要占用开工柴油流程时,轻柴油汽提塔的柴油作贫吸收油就不能实现。

4.3 分馏塔柴油集油箱内增加隔板

为了彻底解决贫吸收油泵出口流量低的问题,经过与设计院和塔内件厂家沟通,决定检修期间在分馏塔柴油集油箱内的长边中部靠近轻柴油抽出口位置增加500 mm高的隔板,使柴油集油箱靠近贫吸收油侧的液位高于贫吸收油抽出口,多余部分通过溢流至轻柴油抽出口,如图5所示。

图5 增加隔板的柴油集油箱

改造后,在装置开工和正常生产期间,贫吸收油改为从分馏塔16层抽出,贫吸收油泵运行正常、泵出口流量按116 t/h控制,彻底解决了干气带液、设备腐蚀、管线结垢、贫吸收油和顶循泵备泵盘不动车等问题,保障了装置长周期平稳运行。改造后干气中C3以上组分含量如图6所示。从图6可看出,干气质量满足要求,且大部分时间在2.5%以下。

图6 改造后干气中C3以上组分含量

5 结论

贫吸收油泵出口流量低,主要因为催化裂化装置产品分布与设计存在较大偏离,以及贫吸收油抽出口比柴油抽出口高所致。在第一个运行周期内通过投用顶循环油作贫吸收油,轻柴油汽提塔的柴油作贫吸收油流程可解决该问题,但同时也会带来设备腐蚀、管线结垢、流程冲突等其它问题。利用检修期间在分馏塔柴油集油箱内增加500 mm的隔板后,开工后贫富吸收油系统已正常运行8个月,彻底解决了贫吸收油泵出口流量低的问题,干气产品质量得到有效控制。