火灾后套筒灌浆料力学性能试验研究*

陈海彬,周建超,王棒棒

(华北理工大学 河北省地震工程研究中心,河北 唐山 063021)

0 引言

灌浆料因其良好的性能,最早被应用在海洋工程[1]。随着建筑行业的发展以及政策支持,装配式建筑逐渐增多[2],用于装配构件节点连接的灌浆料成为了影响结构安全的重要材料。同时,伴随着火灾在生活中的频频发生,研究火灾后灌浆料的力学性能具有重要意义,高温后灌浆料力学性能的研究也逐渐增多。夏春蕾等[3],李桂燕等[4],张永强等[5]对灌浆料的应用现状进行了介绍,表明灌浆料具有较好的发展前景。Li等[6-7],袁广林等[8],郭亚红等[9]对高温后水泥基灌浆料的材料性能进行了研究,表明高温后水泥基灌浆料强度逐渐下降。Sun等[10]通过超早强灌浆料的高温试验,得到高温后灌浆料的应力-温度曲线。Shi等[11]对不同温度下的聚合物灌浆料抗压强度进行了研究,表明不同密度的试件,高温后抗压强度的变化不同,随着密度增大,高温后抗压强度折减越大。邓曦[12]进行了高温下和高温后的灌浆料抗压强度的研究,表明抗压强度的折减差异主要发生在200 ℃,之后两者的强度折减曲线趋于平行,高温下抗压强度的折减大于高温后。金庆波等[13]通过控制温度以及持续时间,研究了高温对灌浆料力学性功能和微观结构的影响。叶显等[14]通过在灌浆料中加入玄武岩纤维,研究其对灌浆料高温性能的影响。陈敬等[15]研究了钢筋套筒灌浆料在高温和高温持续时间下的力学性能和特征变化,发现高温后灌浆料的表面和断面颜色随受热温度不同而变化,抗折强度的降幅大于抗压强度,随着温度升高,套筒和灌浆料之间的粘结能力逐渐降低。袁广林等[16]对高温后不同掺水率的立方体水泥基灌浆料的抗压强度进行研究,研究表明掺水率为12%的灌浆料高温后的残余抗压强度最高,喷水冷却的方式优于自然冷却,高温后的灌浆料强度波动发生在静置前期。王志丹等[17]研究不同碳纤维掺入量对高温下和高温后混凝土性能的影响。虽然高温后灌浆料性能的研究成果显著,但火灾后多种工况影响下灌浆料性能的研究不足。

本文针对受火时间、静置时间以及冷却方式均不同的套筒灌浆料的力学性能进行模拟火灾试验,探究套筒灌浆料的抗压和抗折强度在不同工况下的变化规律,为火灾后装配式混凝土结构灌浆套筒连接节点的力学性能鉴定评估和加固设计提供依据。

1 试验概况

1.1 试件制作

套筒灌浆料采用某公司生产的钢筋接头灌浆料(高强灌浆料),产品型号:CGMJM-Ⅷ泵送型,各项指标均符合《钢筋连接用套筒灌浆料》(JG/T 408—2019)标准要求[18],套筒灌浆料加水量为干料重量的11.5%。套筒灌浆料主要性能指标如表1所示。套筒灌浆料试件尺寸根据《水泥胶砂强度检验方法(ISO法)》(GB/T 17671—1999)中的规定[19]采用40 mm×40 mm×160 mm的棱柱体试件。本次试验共制备了38组(每组3块),其中4组测温试件,试件在室内自然养护至28 d后进行受火试验。

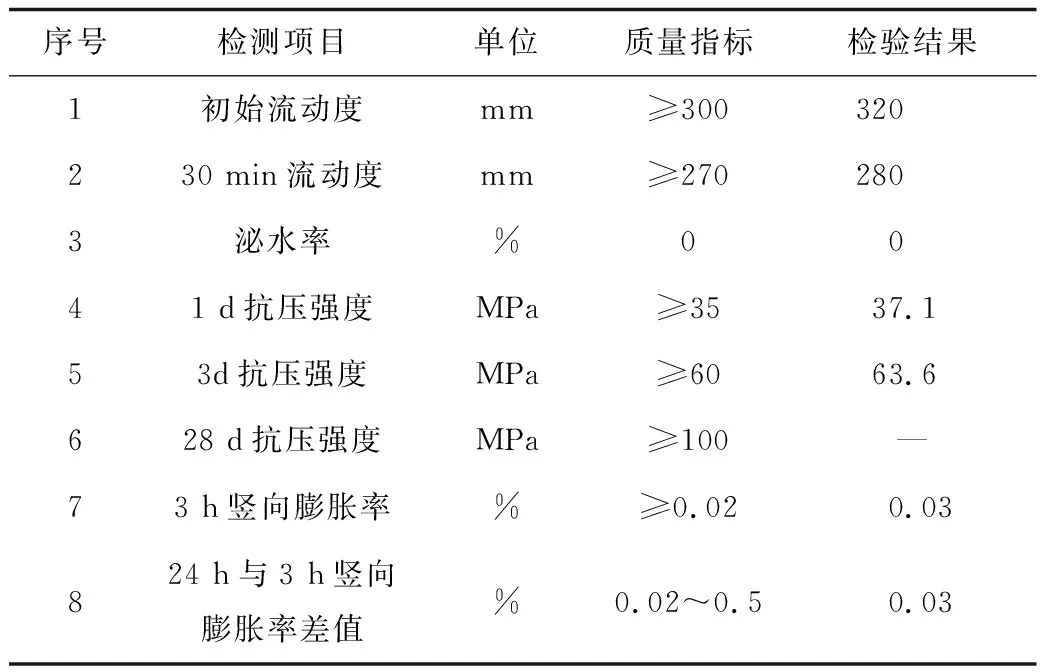

表1 套筒灌浆料主要性能指标Table 1 Main performance indexes of sleeve grouting material

1.2 试验方案及设备

试验工况分别为受火时间:60,90 min;静置时间:1,14 d;冷却方式:自然冷却,喷水冷却。考虑到套筒灌浆料高温下易发生爆裂现象,所以每种工况下4组套筒灌浆料试件,火灾后选用较完整的套筒灌浆料试件进行力学试验。套筒灌浆料试件采用ISO834标准升温曲线进行火灾试验,当火灾时间达到设计时间后关闭加热系统停止加热,自然冷却的套筒灌浆料试件在炉中降至室温后取出,在室内静置1 d和14 d,达到静置时间要求后进行抗折和抗压试验;喷水冷却的套筒灌浆料试件停止加热后取出进行30 min的喷水降温,在室内静置1 d和14 d后进行抗折、抗压试验。套筒灌浆料试件通过测量其质量和尺寸来计算密度损失。

试验设备(见图1):采用华北理工大学自行研制的5.4 m×2 m×1 m火灾平炉,抗折、抗压试验采用YAW-300c全自动抗折抗压试验机测量。

图1 试验设备Fig.1 Test equipments

2 试验结果

2.1 套筒灌浆料试件温度曲线

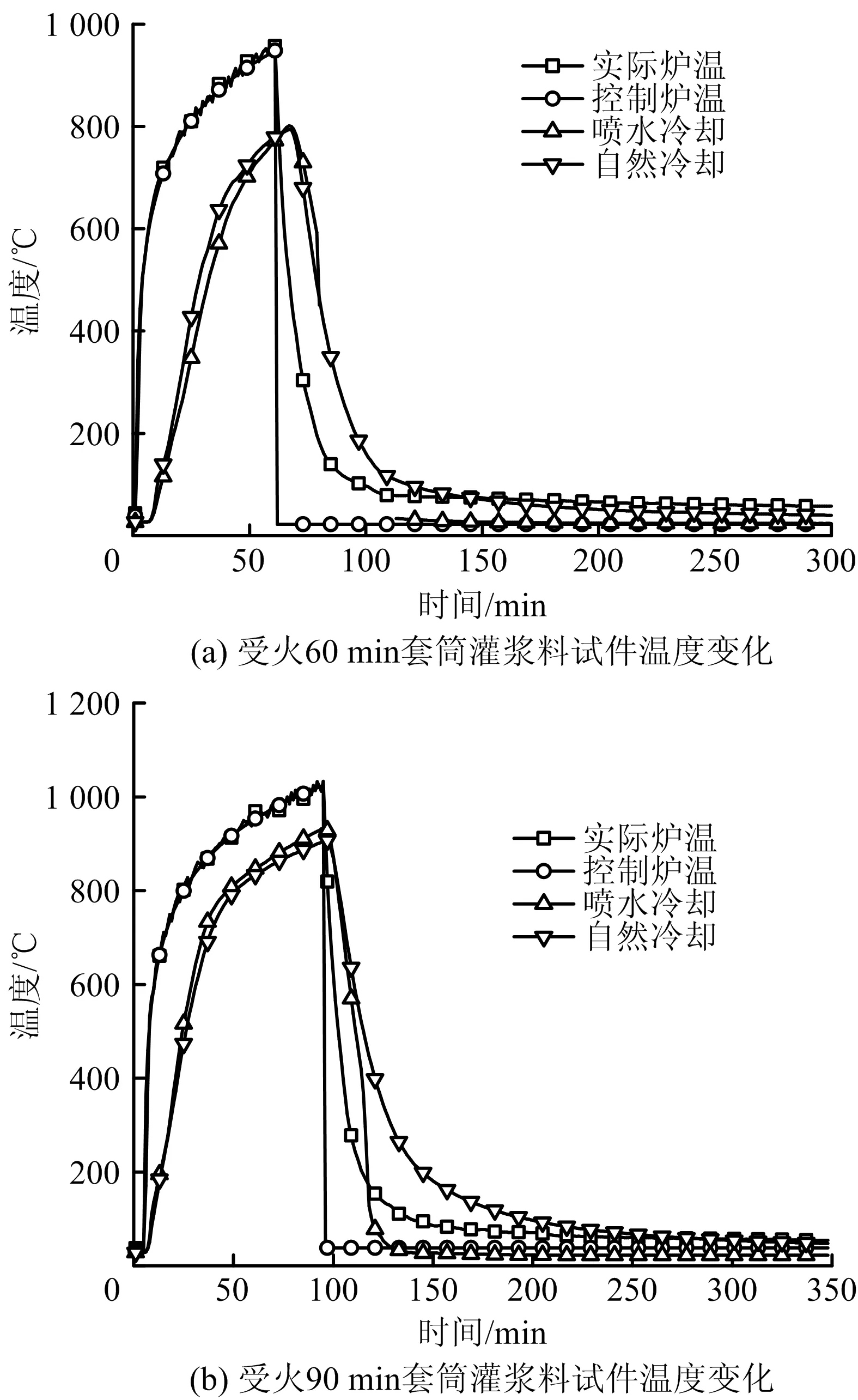

图2为火灾全过程套筒灌浆料试件内部温度变化图,采用KX型热电偶补偿导线测量套筒灌浆料试件中心位置的温度,图中喷水冷却与自然冷却的温度数据为相同工况下测温套筒灌浆料试件所得数据的均值,图中缺失的部位是由于热力偶高温损坏未测得温度数据所致。

图2 火灾全过程套筒灌浆料试件内部温度变化Fig.2 Internal temperature variation of sleeve grouting material specimen in whole process of fire

图2(a)在第61 min停止加热,炉内最高温度为946.8 ℃。套筒灌浆料试件的最高温度出现在第67 min,喷水冷却的套筒灌浆料试件最高温为801.3 ℃,自然冷却的套筒灌浆料试件最高温度为794 ℃。图2(b)在第95 min停止加热,炉内最高温度为1 024.2 ℃。套筒灌浆料试件的最高温度出现在第96 min,喷水冷却的套筒灌浆料试件最高温度为933.2 ℃,自然冷却的套筒灌浆料试件最高温度为906.6 ℃。炉内温度由5个热电偶所测温度的平均值控制,所以炉内不同位置的温度存在一定的差异,测得的套筒灌浆料温度就会存在一定的差异。从图2中可以看出,套筒灌浆料内部温度存在延迟现象,与作者团队混凝土试件相比,由于套筒灌浆料试件尺寸小,所以温度延迟现象不明显。随着受火时间的增加,套筒灌浆料内部温度增长趋势与温度控制曲线的变化趋势基本一致。

2.2 套筒灌浆料试件表观特征

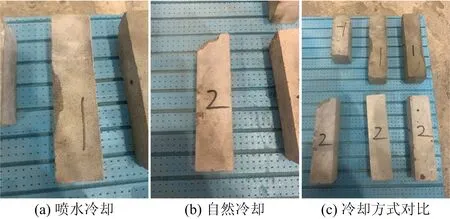

图3为受火60 min,套筒灌浆料试件表观特征。从图3中可以看出,自然冷却的套筒灌浆料外观颜色为青灰色并伴有白色,套筒灌浆料试件表面布满细微裂纹,有少量较长裂缝,部分套筒灌浆料试件存在缺角现象。喷水冷却的套筒灌浆料试件颜色较深表现为青灰色,表面同样布满细微裂纹,部分套筒灌浆料试件发现沿宽度方向的横裂缝,喷水后断裂的套筒灌浆料试件较多。

图3 受火60 min,套筒灌浆料试件表观特征Fig.3 Apparent characteristics of sleeve grouting material specimen under fire duration of 60 min

图4为受火90 min,套筒灌浆料试件表观特征。从图4中可以看出,自然冷却的套筒灌浆料外观颜色为灰白色,表面布满细微裂缝,部分套筒灌浆料试件有沿宽度方向的大裂缝,有缺角现象发生。喷水冷却的套筒灌浆料外观颜色稍白并带有些许黄色,表面布满细微裂缝,较长裂缝较多,部分套筒灌浆料试件有沿宽度方向的大裂缝且比自然冷却的套筒灌浆料试件严重,套筒灌浆料试件缺角断裂现象明显。

图4 受火90 min,套筒灌浆料试件表观特征Fig.4 Apparent characteristics of sleeve grouting material specimen under fire duration of 90 min

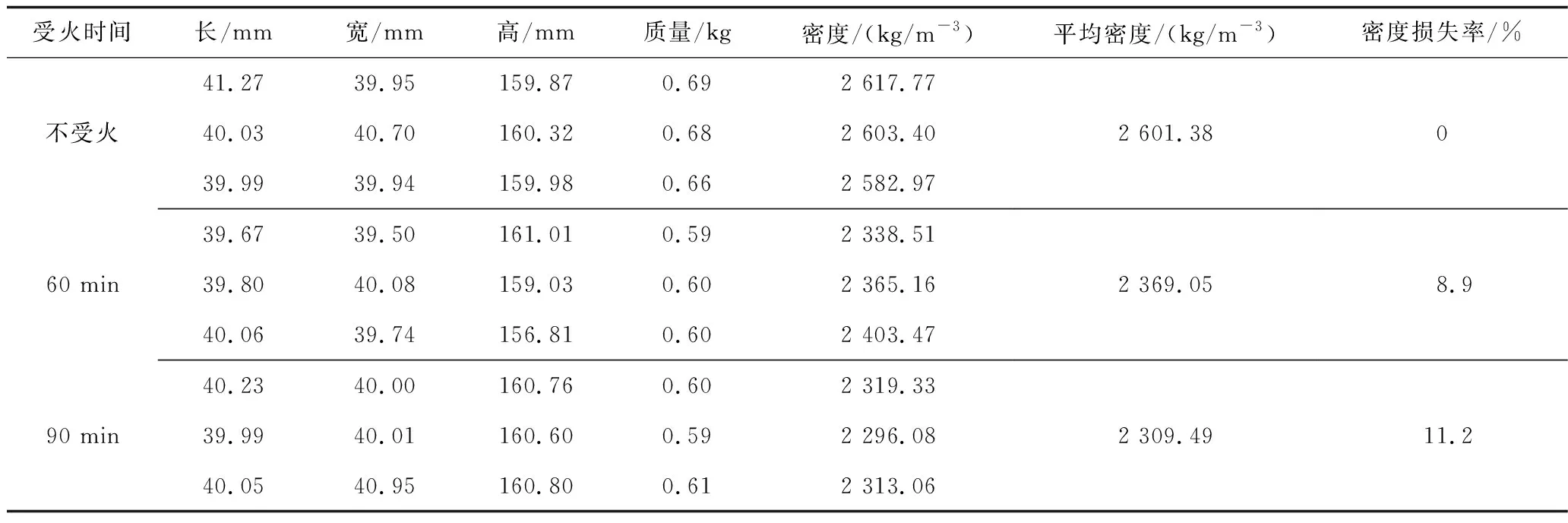

2.3 套筒灌浆料试件密度损失

受火后的套筒灌浆料,材料中的水分蒸发,材料内的化学成分会发生分解,并有缺角、崩塌的现象发生,导致了套筒灌浆料密度的损失。由表2可知,受火60 min的套筒灌浆料密度损失为8.9%;受火90 min的套筒灌浆料质量损失为11.2%。受火60 min的套筒灌浆料中大部分自由水和结合水已蒸发,Ca(OH)2逐渐分解,套筒灌浆料试件有少量缺角,所以质量损失较多。当受火时间增加到90 min时,质量损失只增加了2.3%,增长变得缓慢,此部分质量损失主要是由更多的Ca(OH)2分解成了水分和氧化钙加上因高温导致的更多缺角现象所致。从损失率的变化上可以看出,随着受火时间的增加,密度损失先大幅增加,之后降幅增值减小。

表2 套筒灌浆料试件质量损失Table 2 Mass loss of sleeve grouting material specimen

3 结果分析

根据《水泥胶砂强度检验方法(ISO法)》(GB/T 17671—1999)中的规定[19],计算套筒灌浆料试件的抗折、抗压火强度,灾后不同工况下套筒灌浆料抗折、抗压强度见表3。

表3 火灾后不同工况下套筒灌浆料抗折、抗压强度Table 3 Flexural strength and compressive strength of sleeve grouting material under different conditions after fire

3.1 受火时间对抗折抗压强度的影响

不同受火时间下的套筒灌浆料抗折、抗压强度表现不同,静置1 d工况下,不同受火时间的套筒灌浆料的抗折、抗压强度如图5所示。

图5 不同受火时间的套筒灌浆料的抗折、抗压强度Fig.5 Flexural strength and compressive strength of sleeve grouting material under different fire durations

从图5中给出的结果可以看出,随着受火时间的增加,套筒灌浆料的抗折、抗压强度均出现了不同程度的降低。受火60 min、90 min后,自然冷却的套筒灌浆料试件抗折强度残余率分别为11.3%、9.1%,喷水冷却的抗折强度残余率分别为10.1%、7.2%;自然冷却的套筒灌浆料试件抗压强度残余率分别为48.4%、25.8%,喷水冷却的抗压强度残余率分别为16.4%、11.2%。

对比2种受火时间下抗折、抗压强度的数据可以看出,相同受火时间下,抗折强度的降幅大于抗压强度。随着受火时间的增加,2种冷却方式的套筒灌浆料试件强度均逐渐降低,受火时间对套筒灌浆料强度的影响大于冷却方式。由于高温下套筒灌浆料内部自由水和结合水的蒸发以及水泥浆与骨料之间不同的热膨胀率,导致水泥浆与骨料之间产生内应力而出现裂缝,所以强度下降。随着温度的升高,Ca(OH)2在高温下分解成氧化钙和水,导致套筒灌浆料的内部结构进一步破坏,强度持续下降。由于套筒灌浆料内部产生的裂缝对抗折强度影响更大,所以火灾后抗折强度下降幅度大于抗压强度。与普通混凝土相比,套筒灌浆料更密实,水泥浆料含量更高,高温下水分不易蒸发,易发生爆裂现象,同时Ca(OH)2含量更高,高温下分解的Ca(OH)2更多,所以火灾后套筒灌浆料的强度损失大于普通混凝土。

3.2 静置时间对抗折抗压强度的影响

从不同静置时间的套筒灌浆料抗折、抗压强度(图6)试验结果中可以看出,随着静置时间的增加,不同工况下的套筒灌浆料抗折强度逐渐降低;自然冷却的套筒灌浆料抗压强度逐渐降低,而喷水冷却的抗压强度逐渐增长。火灾后静置1 d和静置14 d的套筒灌浆料抗折强度相比,受火60 min自然冷却的套筒灌浆料抗折强度增长了0.5%,喷水冷却的抗折强度降低了1.3%;受火90 min自然冷却的套筒灌浆料抗折强度降低了1%,喷水冷却的抗折强度降低了7.2%;受火60 min自然冷却的抗压强度降低了5.5%,喷水冷却的抗压强度增长了11.4%;受火90 min自然冷却的抗压强度降低了5.5%,喷水冷却的抗压强度增长了7.3%。

图6 不同静置时间的套筒灌浆料抗折、抗压强度Fig.6 Flexural strength and compressive strength of sleeve grouting materials under different standing time

静置时间对套筒灌浆料强度的影响,还与受火时间和冷却方式有关。套筒灌浆料试件在静置过程中,内部发生新的水化反应生成了新的水化物,对内部的裂缝能起到一定的修补作用,强度有所提升。自然冷却的套筒灌浆料在降温初期,温度对套筒灌浆料的损伤会持续一段时间,导致强度持续下降,损伤要大于自然冷却的套筒灌浆料试件在静置过程中强度的恢复程度,所以自然冷却的套筒灌浆料的抗折、抗压强度随静置时间的增加而降低。喷水冷却为套筒灌浆料提供了水化反应所需的水分,静置过程中生成了更多的水化物,对裂缝起到了更好的弥补效果,所以喷水冷却的抗压强度随静置时间的增加出现了增长。裂缝对抗折强度影响大于抗压强度,所以喷水冷却对抗折强度是不利的。

3.3 冷却方式对抗折抗压强度的影响

根据图5可以看出冷却方式对套筒灌浆料抗折、抗压强度的影响。对于抗折强度,受火60 min工况下,自然冷却的套筒灌浆料抗折强度比喷水冷却高1.3%;受火90 min工况下,自然冷却的套筒灌浆料抗折强度比喷水冷却高1.9%。对于抗压强度,受火60 min工况下,自然冷却的套筒灌浆料抗压强度比喷水冷却高32%;受火90 min工况下,自然冷却的抗压强度比喷水冷却高14.5%。相同受火时间工况下,喷水冷却的套筒灌浆料抗折和抗压强度均小于自然冷却。由于套筒灌浆料在喷水冷却时表面温度迅速降低,套筒灌浆料为热惰性材料,有导热延迟现象,套筒灌浆料内部温度未同步降低,套筒灌浆料试件内外形成了温度差,产生了温度应力,促进了裂缝的产生和发展,所以强度降低。

4 结论

1)随着受火时间的增加,套筒灌浆料的抗折、抗压强度逐渐降低,抗折强度先初期降幅较大,后期降幅变缓。相同受火时间下,抗折强度的下降幅度大于抗压强度。受火60 min和90 min的套筒灌浆料试件,自然冷却后抗折强度残余率分别为11.3%、9.1%,抗压强度残余率分别为48.4%、25.8%。试验结果表明,对套筒灌浆料强度影响最大的因素为受火时间,影响程度大于静置时间和冷却方式。

2)随着静置时间的增加,不同工况下的套筒灌浆料抗折强度均逐渐降低;自然冷却的抗压强度逐渐降低,喷水冷却的抗压强度逐渐提高。与静置1 d的套筒灌浆料试件相比,静置14 d后受火60 min自然冷却的抗压强度降低了5.5%,喷水冷却增长了11.4%;受火90 min自然冷却的抗压强度降低了5.5%,喷水冷却增长了7.3%。

3)火灾后喷水冷却的套筒灌浆料抗折、抗压强度小于自然冷却。受火60 min工况下,自然冷却的套筒灌浆料抗折强度比喷水冷却高1.3%,自然冷却的套筒灌浆料抗压强度比喷水冷却高32%;受火90 min工况下,自然冷却的套筒灌浆料抗折强度比喷水冷却高1.9%,自然冷却的套筒灌浆料抗压强度比喷水冷却高14.5%。任何工况下,喷水冷却对套筒灌浆料抗折强度的影响都是不利的。