地铁列车在线监测系统在途故障预测及健康管理

欧光婷 赵庆飞

(云南京建轨道交通投资建设有限公司 云南 昆明 650000)

0 概述

目前,现有的地铁车辆车载自诊断故障系统仅涵盖了牵引系统、制动系统、辅助系统、空调系统和车门系统等,缺乏对车辆关键部件,如轮对轴承、车轴、轮对踏面等运动部件的综合监测和故障预警[1]。在线监测系统在途故障预测及健康管理可以很好地解决此问题。该系统可以通过互联网、智能感知诊断、云计算、大数据和工业以太网等技术,实现对轴箱、齿轮箱、电机等部件的振动、冲击和温度状态的采集和分析诊断,并通过MVB网络(列车总线)接入TCMS系统[2](列车控制与监控系统),从而实现对列车的走行系统、牵引系统、制动系统、辅助系统、车门系统、蓄电池等的实时监测、智能诊断和故障隐患挖掘预警,为地铁车辆的安全运营及检修作业提供有利的安全保障和技术支持。

1 系统主要技术实现

1.1 振动及温度数据采集

系统通过数字化复合传感器采集轴箱、齿轮箱、牵引电机轴承的振动和温度信号。采用数字化复合传感器可有效提高采集信号的抗扰性,同时为简化转向架布线提供可能性。

(1)轴箱上部署数字化复合传感器用于列车运行过程中轴箱振动和温度信息的采集,要求每个轴箱均布设1个传感器,最优安装位置为轴承承载区(轴箱顶部),次优安装位置为轴箱轴承的正下方或轴箱轴承的侧上方,安装方向垂直轨道平台且安装螺钉所在延长线通过轴承的轴向圆心。

(2)齿轮箱上部署数字化复合传感器用于列车运行时齿轮箱轴承旋转及大小齿轮啮合过程中产生的振动和温度信息的采集。要求每个齿轮箱上布设2个传感器,部署位置在齿轮箱两侧的大齿轮轴承和小齿轮轴承处,传感器安装螺栓所在直线与大小齿轮轴心连线的夹角以0°为优。

(3)在牵引电机转子两端和动力输出端、非动力输出端、侧端附近各安装1个数字化复合传感器,在电机U、V、W相线缆加装电机电流数字采样设备。

(4)在轴端转速传感器附近的构架上安装轴端转速数字转换单元,用于将由轴端的转速传感器测量的模拟量转速信号转换为数字信号。

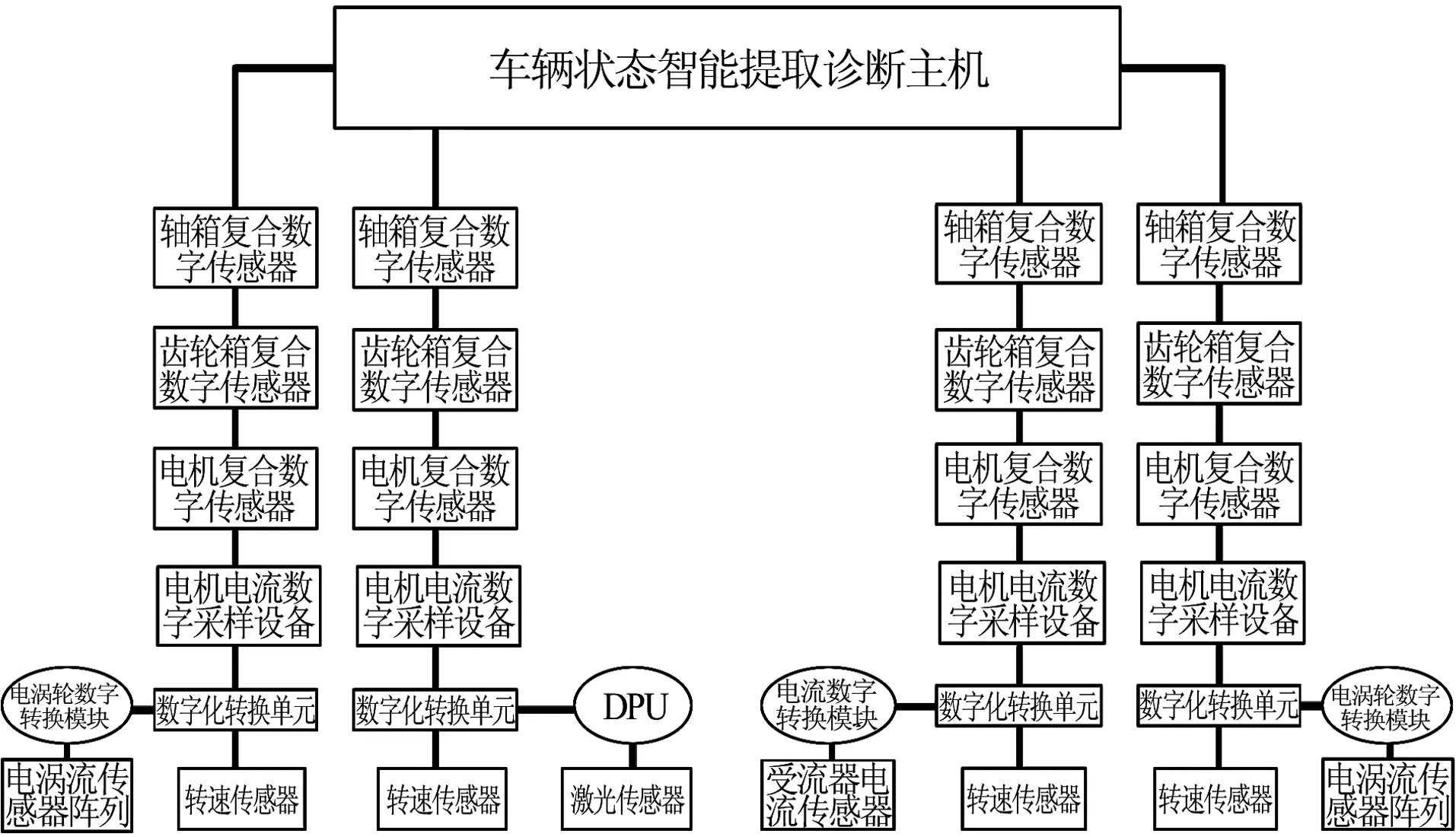

1.2 车辆状态智能提取诊断主机组网

系统要求每辆车部署一台车辆状态智能提取诊断主机设备,不同车厢的车辆状态智能提取诊断主机之间采用双以太网相连接,通过端口聚合方式组成备份网络。贯车网线通过车端连接器方式过车。

当列车已经具备贯车以太网时,本系统的各车辆状态智能提取诊断主机可通过列车已有的以太网进行组网,如图1所示。采用此种方式组网时,需要列车以太网为本系统提供10 Mbps的传输带宽。

图1 智能提取诊断主机组网拓扑图

1.3 车载显示屏连接

监测系统通过以太网与车载显示屏连接。新增的监测系统显示界面遵循现有HMI界面风格进行信息显示。

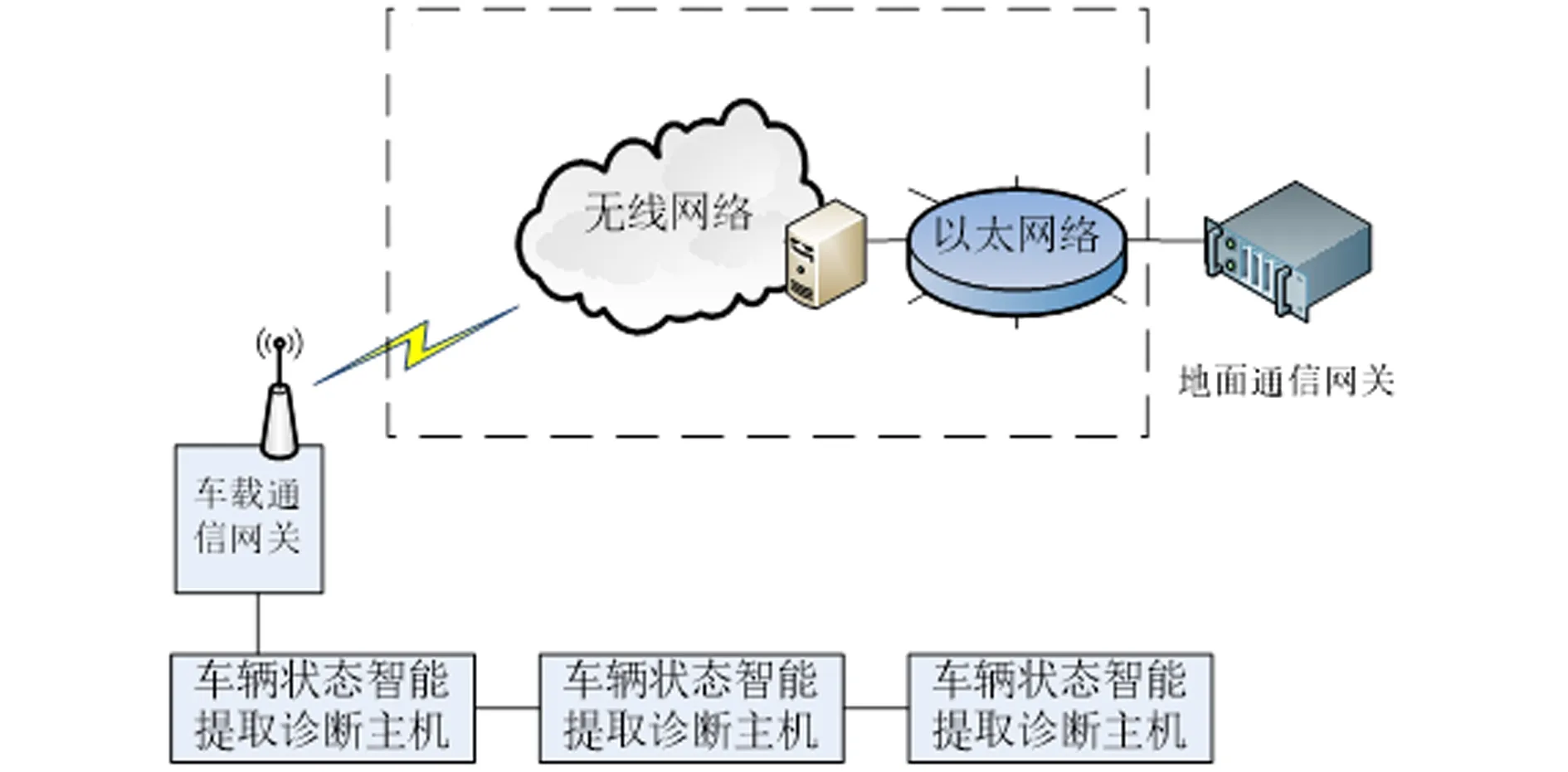

1.4 与TCMS连接

在车辆状态智能提取诊断主机与TCMS系统之间设置MVB网关设备,实时获取牵引系统、制动系统、辅助系统的各项工作参数和状态参数,MVB网关负责将TCMS系统中的牵引系统、制动系统、辅助系统等在MVB上的数据信息实时转发到车辆状态智能提取诊断主机,再通过无线网络转发到地面分析子系统(见图2)。

图2 TCMS连接拓扑图

1.5 传感器数据采集

(1)系统在轴箱、齿轮箱、电机上布设数字化复合传感器,采用以太网接口输出采集到的振动、温度、电机三相电流信息。

(2)系统在轴端转速传感器就近位置增设数字化转换单元,对轴端转速传感器的模拟信号进行了数字化处理,并以以太网接口形式输出转速信号。

(3)对于一个转向架上的各传感器,采用串联方式串接后,使用一根以太网网线连接到所在车辆的车辆状态智能提取诊断主机,如图3所示。

图3 传感器分布拓扑图

1.6 无线网络制式选择与接入

本系统车载通信网关设备作为用户网络的移动终端设备接入现场的无线网络。监测信息经车载通信网关通过无线网络传输到地面通信网关,地面通信网关采用以太网方式接入现场无线网络的地面交换机,接收监测状态及告警信息(见图4)。

图4 无线网络连接制式

1.7 业务数据无线传输机制

传感器收集的数据经过车载通信网关通过无线网络与地面分析子系统间的数据进行透明传输[3]。车地传输数据类型按照优先级区分:诊断结果、特征数据、原始数据。

(1)诊断结果:在线实时传输,无线链路中断时进行车载缓存,链路恢复后优先传输。

(2)特征数据:完成诊断结果数据传输后,在无线链路还有传输带宽时传输,无线链路中断时进行车载缓存,链路恢复后按优先传输。

(3)原始数据:正线在无诊断结果或特征数据时进行原始数据传输,车辆入库后根据设置的时段或数据量进行传输。

2 在途故障预测及健康管理

2.1 运行图监测

车辆在途故障预测与健康管理模块从运行图维度、线路维度对在线运营列车的位置、整体安全状态以GIS地图和图形化评价方式进行呈现。列车正常状态下以绿色图标显示,当列车出现非正常状态,图标变为红色。同时,系统以列表方式对列车在运营过程中出现的非正常状态的基本信息、发生时间、恢复时间予以及时警示。支持对已有的非正常状态信息进行详细状态查询。

2.2 轴箱状态监测告警

车辆在途故障预测与健康管理模块通过对轴箱轴承的温度、振动状态的实时监测和运用基于计算阶次跟踪的共振解调、改进的脉冲冲击法(SPM)、等时频域分析方法,实现对轴箱轴承状态进行监测告警[4]。可监测告警的轴箱轴承异常和故障包括:内圈故障、外圈故障、滚动体故障、保持架故障、松动故障、轴承超温。

2.3 齿轮箱状态监测告警

通过齿轮箱大齿轮轴承和小齿轮轴承侧的传感器采集齿轮箱大小齿轮工作时轴承、齿盘的振动和温度状态,对大、小齿轮侧的轴承、齿盘振动和温度状态进行时频域分析。采用啮合频率及其谐波、振动信号的调制和边带分析等频谱特征信息,特有模型的时频域分析,实现对齿轮箱状态的监测告警[4]。可监测告警的齿轮箱异常和故障包括:轴承故障——内圈故障、外圈故障、滚动体故障、保持架故障、松动故障、轴承超温;齿轮故障——齿轮磨损、齿轮不对中、齿轮裂纹或断齿、齿轮偏心和齿隙游移、追逐齿。

2.4 牵引电机状态监测告警

通过牵引电机转子两端的传感器采集电机工作时定子、转子和转子轴承的振动和温度状态。系统通过采集的振动信息并合成转子轴心运动轨迹、识别转子工频2倍频率的径向振动频率和幅度等频域故障特征信息;同时通过监测三相电机实时电流实现对电机状态的监测[5]。可监测告警的牵引电机异常和故障包括:电机轴承故障——内圈故障、外圈故障、滚动体故障、保持架故障、松动故障;电机转子故障——转子偏心、转子松动、转子弯曲、转子铜条松动和断裂;电机定子故障——定子绕组松动、叠片故障、连接松动、定子绕组短路/开路故障。

2.5 牵引系统VVVF状态监测告警

系统通过TCMS获取牵引系统VVVF中的电流、电压、温度、容值等状态和告警信息,通过对功率、电流、温度变化等的分析,实现对牵引系统功耗状态、FC电容工作状态和IGBT工作状态监测。可监测告警的牵引系统异常和故障包括:IGBT温度异常、IGBT开/短路故障、FC电容温度及容值异常、牵引系统功耗变化跟踪、牵引系统已有各项故障告警。

2.6 制动系统状态监测告警

系统通过TCMS获取制动系统中制动指令、风压状态、空压机工况等状态和告警信息,通过阈值比较、逻辑计算等方式,实现对制动系统工作状态监测。可监测告警的制动系统异常和故障包括:总风泄漏、空压机打风工况异常、空压机工作时长异常、系统已有的各项故障、告警。

2.7 辅助系统状态监测告警

系统通过TCMS获取辅助系统中辅助逆变器和蓄电池相关的电压、电流、温度及告警信息,通过阈值比较、逻辑计算等方式,实现辅助系统工作状态监测。其中蓄电池状态信息也可由蓄电池系统直接接入。可监测告警的辅助系统状态异常和故障包括:IGBT、FC/ACC滤波电容实时温度异常、FC/ACC滤波电容值异常、蓄电池单体电量、内阻、温度异常、系统已有的各项故障、告警。

2.8 车门系统状态监测告警

系统通过TCMS或直接获取车门系统的电机状态信息、行程信息等状态及告警信息,通过TCMS获取关键开关使能状态,采用阈值比较、逻辑计算等方式,实现车门系统工作状态监测。可监测告警的车门系统异常和故障包括:门动作时间异常、门行程不到位、门选/门使能/门按钮开关状态监测、开关门指令输出状态监测。

2.9 列车健康管理

通过列车构成树,按最小可换单元将列车各部件进行归属划分和层级化管理。按照线路、车型、系统、部件对构成列车的各个最小可换单元的基本信息、运用履历、当前工况状态、历史状态、工况变化趋势、劣化寿命与期望寿命、部件故障特征情况等进行分析和图形化呈现。

3 结束语

目前,我国城轨列车运行安全保障和运维仍主要依靠定期检修和事后维修,即预防修和故障修。但是,大多数设备检修实践证明,采用定期维修的方法,还会因定期维修破坏了原已稳定的系统而增加故障,同时又消耗了大量人力、物力,形成成本浪费[6]。本文对在线监测系统的故障预测及健康管理分析,是维保方式由传统的预防修、故障修向状态修的转变,即在线监测系统实时监测设备在线工作状态,依据设备关键部件工作状态参数确定对该部件的维修策略。采用这种状态修方式,可通过在线智能监测与诊断,做出合理的维修决策,减少或缩短设备停用时间,延长设备使用寿命。同时,可避免凭个人经验和直观感觉等传统方法造成的综合成本浪费,防止人为判断误差带来的安全隐患。