唐山矿矸石充填开采工作面宽度优化研究

尹宝杰

(开滦(集团)有限责任公司,河北 唐山 063000)

矸石充填可以有效控制顶板沉降,减小地表沉陷[1-3]。顶板沉降率与充实率之间存在密切关系,充实率高有利于减小顶板沉降,降低矿压显现强度[4-5]。张强等[6]研究了充实率、充垮比、垮柱比等因素对减弱采场矿压显现的影响,发现在充实率为90%时,煤壁支承峰值应力和应力集中系数都显著减小。孙少龙[7]研究发现煤层埋深和顶板岩性对充填前顶板不可控下沉量的影响较大。

在深井超长工作面中,工作面长度的增加会导致基本顶中部裂隙的存在概率升高,进而增加了基本顶发生局部破断的可能性[8]。刘畅等[9]基于薄板理论推导了岩层破断步距的计算公式,分析了工作面长度对梯形台空间结构演化及采场矿压显现特征的影响。刘云龙[10]研究得到了中厚煤层工作面长度与矿压强度的回归方程。

在顶板结构模型研究方面,具有代表性的为钱鸣高院士的“砌体梁理论”和宋振骐院士的“传递岩梁理论”,在不断的开采实践中,许多学者在此基础上进行了完善[11-12]。何满朝院士提出“切顶短壁梁理论”[14],可以用于指导切顶卸压无煤柱自动成巷技术,同时也被应用到矿压显现的预测中[15-17]。在矸石充填体研究方面以弹性地基梁为典型代表[18],组合梁理论对于复合顶板矿压显现也能做出科学解释[19]。

综上所述,工作面的宽度对于顶板结构和矿压显现强弱具有一定影响,采空区顶板沉降作为矸石充填控制矿压的重要指标,可以从其他影响因素进行研究,但对于工作面宽度与采空区顶板沉降之间的关系,现有研究仍存在不足,且在研究矿压显现时将顶板结构模型简化十分必要,因此本文以唐山矿矸石F5001充填工作面为工程背景,通过基本力学方程推导煤层顶板变形规律,建立简化的顶板组合梁结构模型,研究工作面宽度与顶板下沉的关系,该理论适用于在矸石充填工作面,为确定的采空区顶板沉降限制下的工作面宽度设计提供依据。

1 采矿地质条件与开采工艺

1.1 采矿地质条件

F5001工作面煤层沉积较为稳定,属于稳定煤层,结构简单。工作面煤层走向大体为NE-SW,可采走向长度为619.5 m,倾向NW,平均斜长66 m。煤层倾角变化较大,一般在4°~17°之间,平均为11°。煤层厚度在1.5~2.3 m之间,平均2.2 m,采区开采深度为599~723 m。5煤层为黑色光亮-半亮型煤层、呈条带状及片状结构,低灰、低硫、煤质极好。F5001工作面煤层顶底板情况见表1[20]。

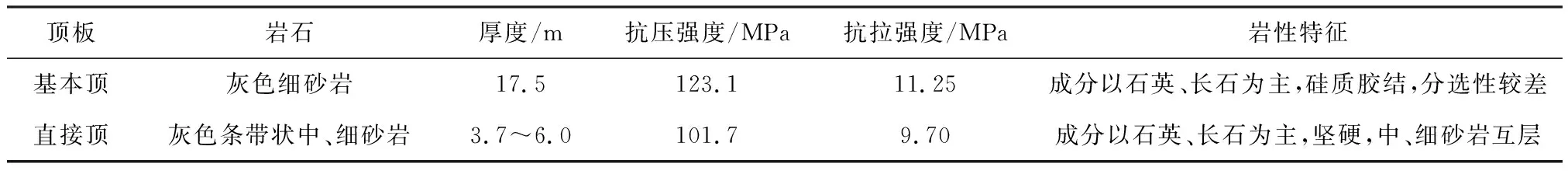

表1 煤层顶底板情况Table 1 Condition of roof and floor of coal seam

1.2 开采工艺与工作面布置

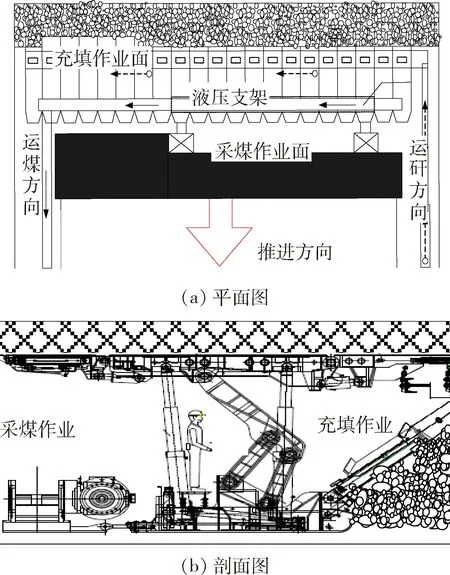

F5001工作面采用走向长壁综合机械化的采煤方法,采空区采用矸石充填管理顶板的采煤方法。固体充填开采采用全采全充的充填工艺,条带固体充填开采以矸石充满采空区为原则,矸石充实率大于50%。开采过程中,采煤机沿顶板割煤,充填液压支架维护作业空间。为控制顶板煤层,沿倾斜方向铺设金属网,矸石充填工作面布置如图1所示。与传统综采方式不同的是,在采空区一侧布置充填作业面,可以实现架后充填与架前采煤在同一工作面中并行作业。

图1 工作面采充系统布置图Fig.1 Layout diagram of mining and filling systemin working face

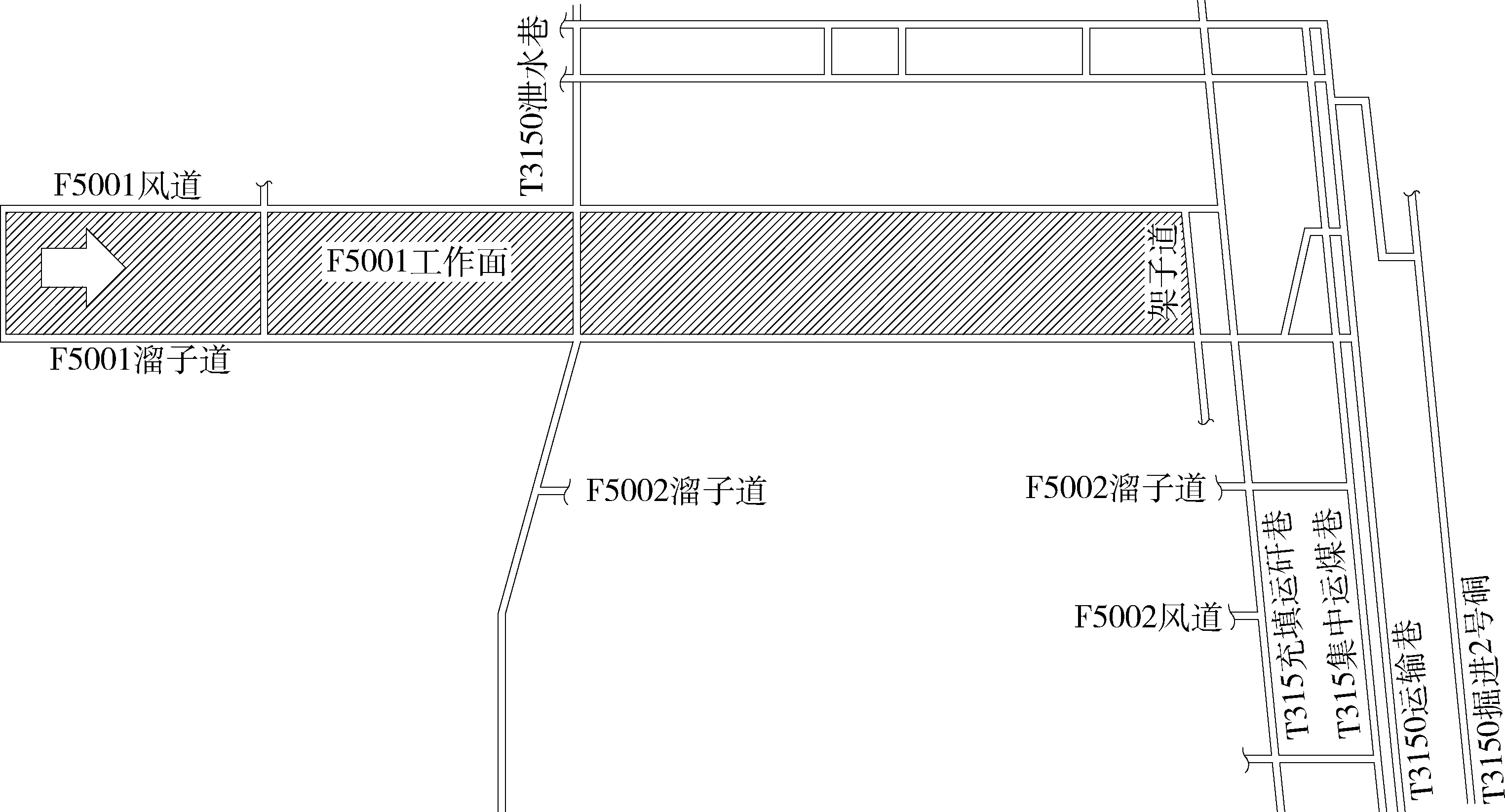

5煤层F5001工作面条带矸石充填开采工作面参数为:采宽66 m(包括两巷宽为75 m),留宽75 m。工作面布置如图2所示。

图2 工作面布置Fig.2 Layout of working face

2 工作面宽度与顶板下沉关系的理论计算

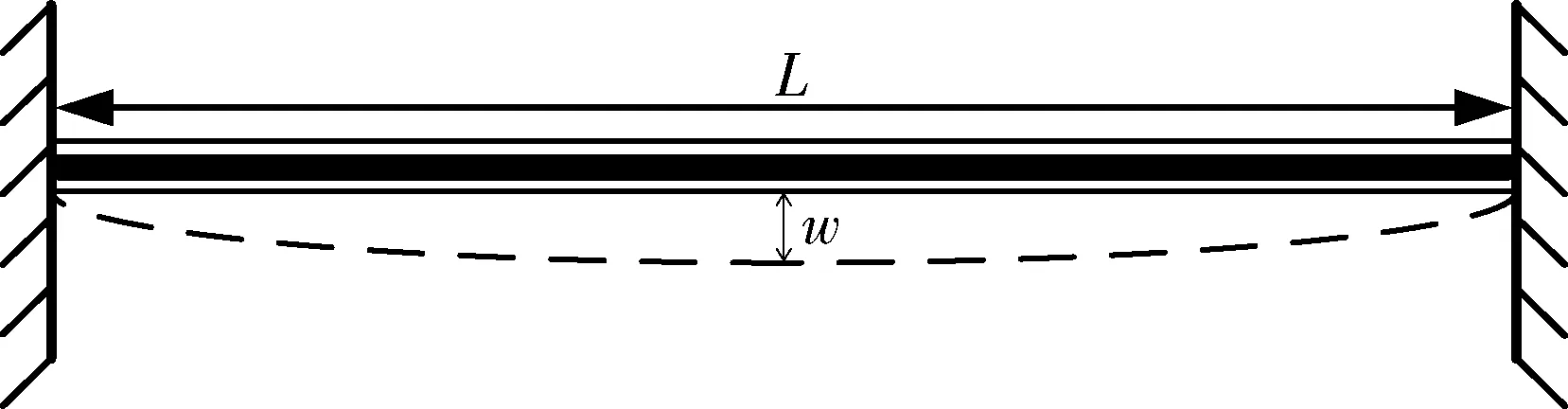

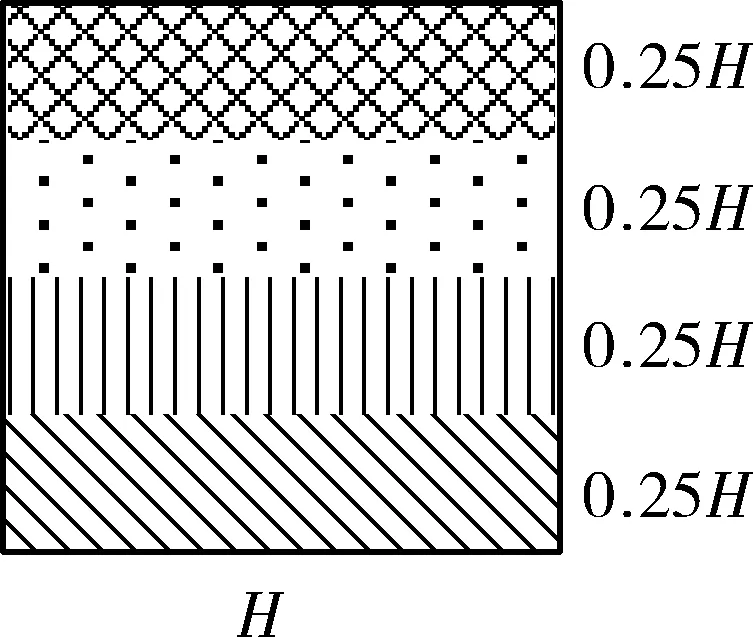

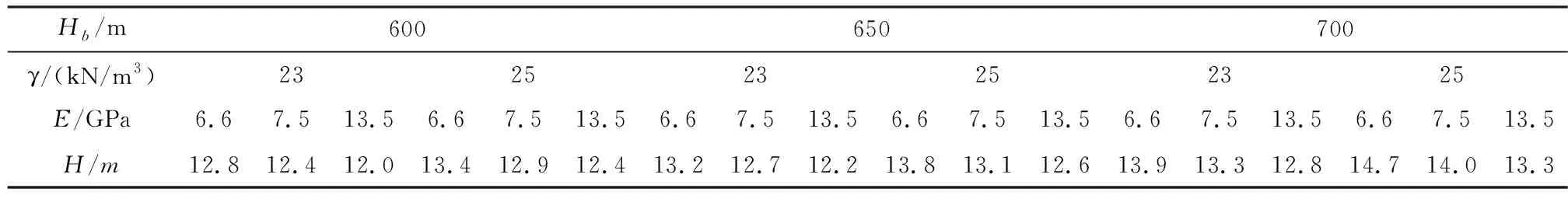

从力学基本方程推导顶板的变形破坏规律。将上覆岩层压力简化为均布载荷,假设顶板发生弹性变形,忽略顶板横向变形,在此基础上分析顶板沿厚度方向产生的压缩变形,将顶板简化为弹性组合固支梁,用组合固支梁理论研究顶板的变形规律[21]。假设底板为刚性,忽略底板的变形,组合固支梁模型如图3所示。

图3 组合固支梁模型示意图Fig.3 Composite supported beam model

相关计算公式见式(1)。

(1)

式中:w为顶板竖向最大挠度,m;q为顶板载荷集度,kN/m;L为顶板等效弹性梁跨度(工作面宽度),m;E为等效弹性模量,GPa,E=6.6~13.5 GPa;Ie为等效截面惯性矩,m4。

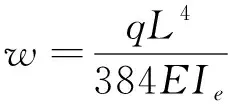

顶板简化后的横截面如图4所示。煤层上覆岩体按照不同的物理力学性质分层存在,根据组合梁理论,将不同的材料和截面通过剪力键连接在一起,构成共同工作的组合结构,按照图4中的分层进行组合,并计算其等效截面惯性矩。

图4 顶板等效截面示意图Fig.4 Equivalent section of roof

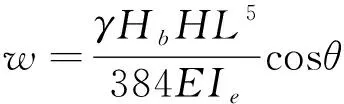

简化后可根据式(1)得到式(2)。

(2)

式中:w为顶板竖向最大挠度,m;γ为岩石容重,kN/m3,γ=20~25 kN/m3;Hb为埋藏深度,m;H为顶板厚度,m;L为顶板等效弹性梁跨度,m;E为等效弹性模量,GPa,E=6.6~13.5 GPa;Ie为等效截面惯性矩,m4;θ为煤层倾角,取平均倾角值,11°。

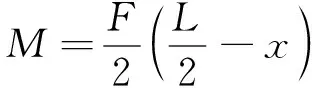

由等效惯性矩公式可以计算组合梁等效后的惯性矩,见式(3)。

(3)

式中:Ie为等效惯性矩,m4;I为常规惯性矩,m4;α为组合梁中不同性质顶板弹性模量的比值;β为Ie和I的比值,一般取大于1的值;L为顶板等效弹性梁跨度,m。

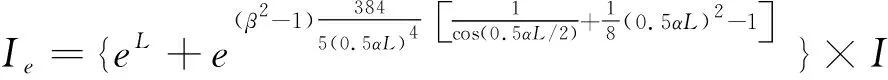

计算出Ie后,根据组合梁的最大挠度公式,可计算不同组合梁跨度,即工作面宽度条件下的顶板最大下沉量。 根据已采集的数据可知,γ=20~25 kN/m3,E=6.6~13.5 GPa,w为0.538 m,L=66 m。根据式(2)可得,不同岩层容重、不同埋深以及不同岩层弹性模量条件下,顶板的厚度估计值, 见表2, 平均值为13.10 m。为进一步计算采空区顶板随工作面宽度改变的下沉值,将F5001工作面充填、支护强度下的顶板厚度认定为13.10 m。计算出顶板厚度后,将式(2)和式(3)简化为式(4)。

表2 顶板厚度估计值Table 2 Estimation of roof thickness

w=0.44×e0.003L+1.47×10-4×e0.05L

(4)

式中:w为采空区顶板最大沉降,m;L为工作面宽度(顶板等效弹性梁跨度),m。

3 工作面宽度优化

3.1 工作面最大宽度计算

模型在充分考虑岩梁特有的介质特性、几何特性和所处环境条件的情况下,弱化工程力学计算式可应用的岩梁条件,结合材料力学中的四个假设:①平面假设:认为变形前为平面的梁的横截面变形后仍保持为平面;②纵向纤维无正应力假设:认为各纵向纤维之间并无相互作用的正应力;③线弹性假设;④梁由均质材料制成假设。

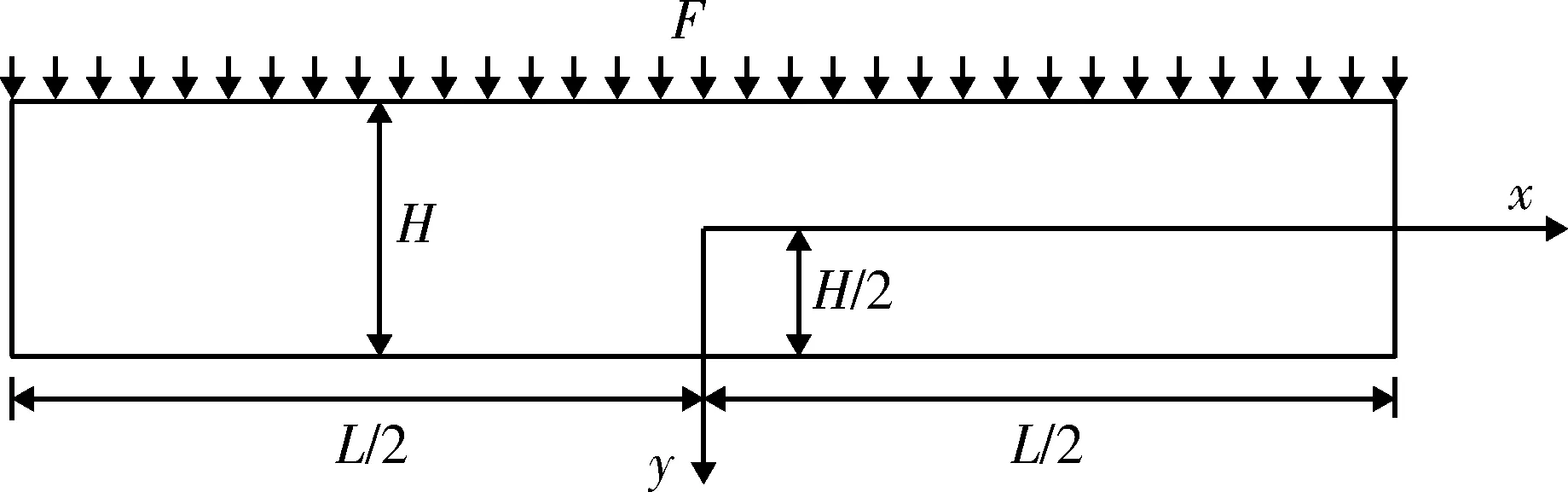

岩梁破坏设计模型如图5所示,跨度为L,高度为H,受均布载荷F,体力不计,宽度b=h=H,中性层位于纵截面中间位置。

图5 组合固支岩梁模型Fig.5 Model of composite supported rock beam

以x>0段区域为研究对象,该区域岩梁所受弯矩见式(5)和式(6)。

(5)

(6)

式中:I为横截面对中性轴的惯性矩,m4;L为工作面宽度(顶板等效弹性梁跨度),m。

将式(5)代入式(6)变换可得式(7)。

(7)

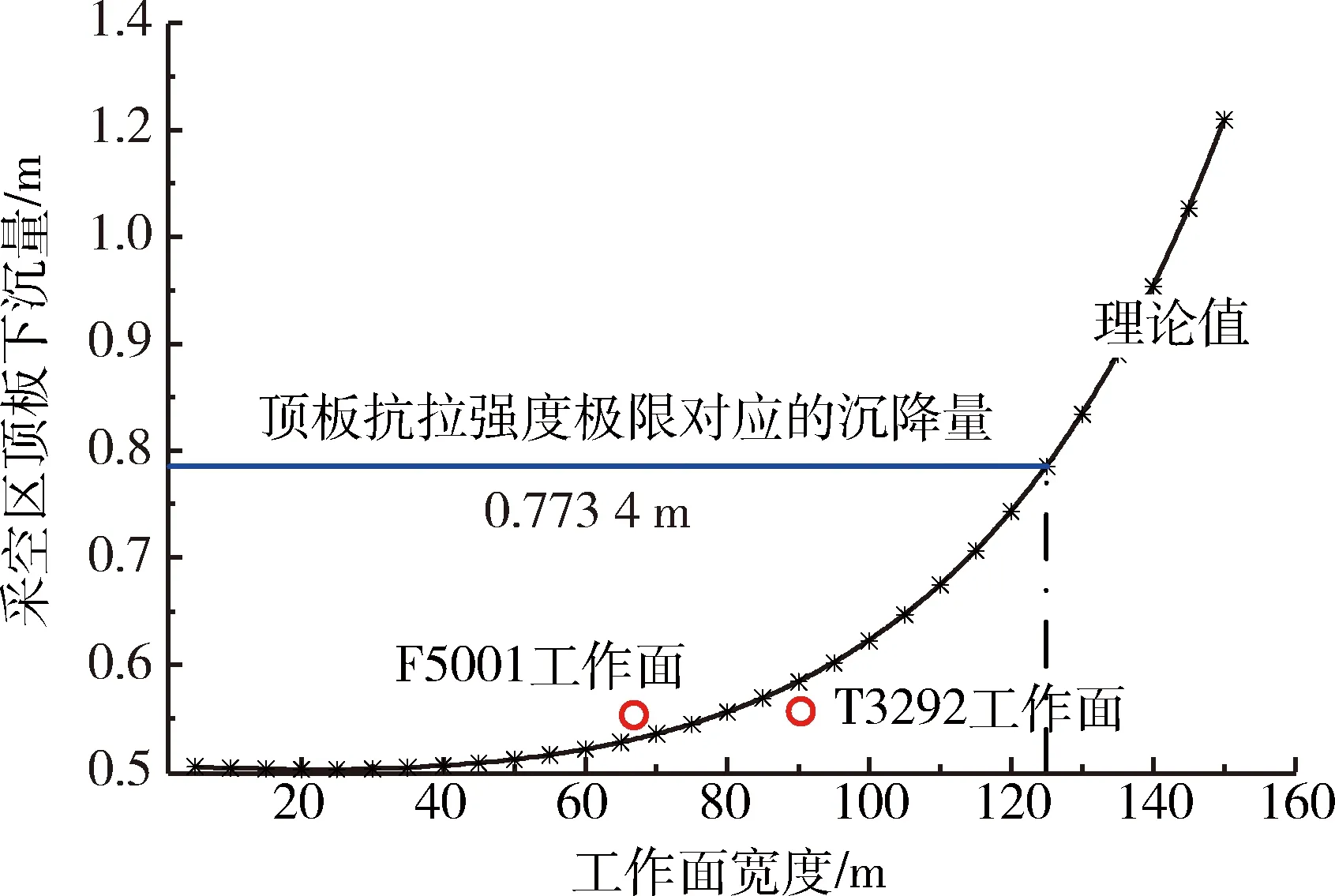

根据岩梁的岩性和横截面设计,采空区组合弹性固支岩梁处岩层的极限抗拉强度为4.63 MPa。将σx=4.63 MPa代入式(7)可以获取该抗拉强度对应的工作面宽度L=124 m,将L=124 m代入式(4),此时对应的理论顶板下沉量为0.759 m,选取安全系数为1.2,可得工作面宽度为103 m。

3.2 工作面宽度设计

根据上述内容,将采空区顶板下沉位移作为合理布置工作面宽度的依据。在F5001工作面当前充填效果条件下,工作面宽度的布置主要受到埋深、煤体上覆岩层容重以及顶板物理力学性质的影响。124 m是工作面宽度布置的临界值,当工作面宽度小于等于124 m时,工作面上方顶板沉降量处于0.759 m以下的低水平状态;当工作面宽度超过124 m后,顶板下沉量迅速增加,此时采空区顶板达到极限抗拉强度,容易对巷道支护、人身安全造成严重威胁。因此在F5001工作面当前支护水平和矸石充填条件下,选取1.2的安全系数,最大工作面宽度为103 m,可以充分开采煤炭资源、增加经济效益。

4 工程应用

假设F5001工作面的矸石压缩率、矸石充填率以及支柱支撑力基本保持不变,工作面宽度与采空区顶板下沉的关系曲线近似呈内凹型,即工作面宽度在124 m以内时,采空区顶板下沉量被控制在0.759 m以内;当工作面达到并超过124 m时,采空区顶板承受的拉应力即将达到抗拉强度极限4.63 MPa,此时对应的采空区顶板下沉量达到0.759 m,相当于采高的34.7%。将采空区顶板沉降量作为工作面宽度选取的判断依据,得到如图6所示的工作面宽度选取示意图,并将T3292工作面采空区顶板的下沉数据[22]和F5001工作面顶板的下沉数据放在一起,与理论数值进行比对分析,发现理论计算的精度较高,能够较为准确地反映实际工况。F5001工作面条带矸石充填开采工作面参数为,采宽66 m(包括两巷宽为75 m)。

图6 工作面宽度选取示意图Fig.6 Selection of working face width

当工作面宽66 m时,现场实测工作面推进45 d,推进距离162.5 m。采空区顶板沉降总计538 mm,处于较低的沉降水平。根据弱化后的式(4)计算得到顶板下沉为0.519 m,与采空区内位移监测数据0.538 m基本吻合,说明了理论计算的准确性。

5 结 论

1) 根据简化的顶板组合固支梁模型,得到了采空区顶板下沉量与工作面宽度的对应关系式。

2) 根据弹性组合固支梁模型理论,结合梁的抗拉强度理论公式,当工作面宽度布置在124 m左右时,采空区顶板达到极限抗拉强度4.63 MPa。

3) 工作面宽度为66 m时,理论计算顶板下沉量为0.519 m,与监测数据0.538 m接近,理论计算具有较高的精确度。