凡口铅锌矿选矿厂综合自动化设计与实践

陈典助

(长沙有色冶金设计研究院有限公司,湖南 长沙 410019)

随着国民经济的高速发展,我国对矿产资源的需求量与日俱增。为了解决资源紧缺和需求的矛盾,许多老矿山选择了挖潜改造和精细化管理,以做到“能收则收,应收尽收”,而实施智能化矿山与选矿自动化建设是必然选择。选矿自动化自20世纪中期逐步投入使用以来,选矿过程在线分析检测与控制技术、选矿厂建模仿真技术取得突破性的新进展[1],一些新的控制理论也在不断推陈出新,选矿过程的优化控制理论也日趋完善;21世纪以来,伴随着计算机技术水平的提高和网络技术的迅猛发展,将数字化、智能化的传感器通过现场总线实现多方向、多变量的数据通讯,取代传统的传感器单方向、单变量的输入、输出[2],使得自动化技术研究与设计在选矿厂得到了稳步推广[3-5]。据统计,采用自动化控制的选矿厂产量提高了2.5%~10.0%,选别每吨矿石节省电能0.4~1.4 kW·h。如湖北三鑫金铜股份有限公司实现磨矿自动化改造后,年产量提高了29%,在原矿金铜品位有所降低的情况下,矿山铜增产1 400 t,矿山金增产170 kg[6];赞比亚谦比西铜矿自动化改造后,原矿年处理提高了6%,铜精矿回收率由90.75%提高到92.04%,铜精矿产量提高了7.6%[7-8];选矿自动化在甘肃金辉矿业有限公司也取得了成功应用[9]。 总之,选矿自动化已经成为现代选矿过程控制与提效必不可少的因素之一[10-11]。凡口铅锌矿为适应互联网控制技术的新发展,5 000 t/d选矿厂技术升级改造工程开展了高标准自动化建设,本文从建设标准、自动化系统与框架、仪器仪表选择等方面介绍了选矿厂自动化工程设计与实践经验,为提升资源加工行业的选矿自动化控制技术提供借鉴。

1 选矿厂概况与自动化改造要求

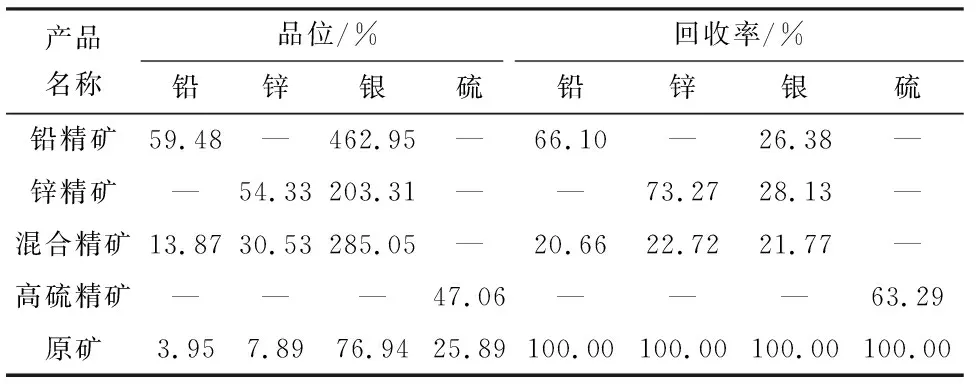

凡口铅锌矿位于广东省仁化县,是我国著名的铅锌矿基地,该矿目前是国内外指标最优、效益最好的绿色环保型大型地下开采的铅锌矿山之一。凡口铅锌矿自1965年开始建设,历经硫化矿电位调控浮选、快速分支浮选、新四产品工艺技术和选矿废水综合利用等多次技术改造[12],2008年该矿山基本达到日采选铅锌矿石5 500 t。选矿厂磨浮车间形成三个系列,选用高碱电位调控浮选工艺流程,生产高铅精矿、高锌精矿、铅锌混合精矿、高硫精矿等产品[13],主要生产统计指标见表1。

表1 凡口铅锌矿选矿厂流程改造前主要生产统计指标Table 1 Main statistic production quota of Fankou Lead-zincMine Concentrator before flowsheet-reformed

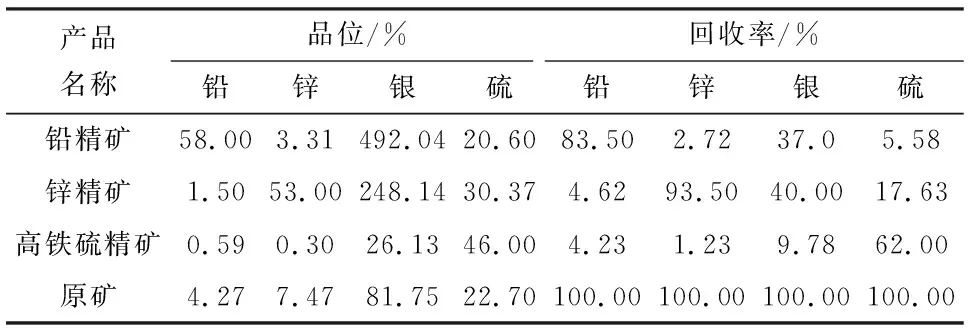

选矿厂改造工程主要目的,一是提升产品竞争力和附加值,新建选矿厂不再生产铅锌混合精矿,主要设计指标见表2;二是提高选矿厂装备与自动化控制水平,新建一条日处理铅锌硫矿石5 000 t的磨矿浮选厂,替代三个系列的老磨矿浮选厂,实现减员增效。

表2 凡口铅锌矿选矿厂流程改造后主要设计指标Table 2 Main design quota of Fankou Lead-zincMine Concentrator after flowsheet-reformed

1.1 主要技术改造工程与布局

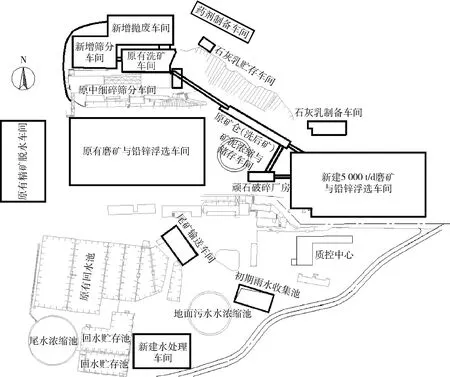

主要的技术改造工程包括:改造洗矿车间,新建原矿光选智能抛废系统、磨浮车间(半自磨、球磨、铅锌浮选)、矿泥浓缩车间、药剂制备车间、石灰乳制备贮存车间、水处理车间,其他硫浮选、精矿浓缩过滤、尾矿输送利用原有设施。 选矿厂总平面布置见图1。

图1 凡口铅锌矿选矿厂总平面布置图Fig.1 General layout of Fankou Lead-zinc Mine Concentrator

1.2 选矿自动化设计建设内容及目标

凡口铅锌矿5 000 t/d选矿厂技术改造升级工程中选矿综合自动化控制系统包括:DCS系统、选矿专家系统、选厂信息化系统、选厂工业视频系统,以及系统的集成设计,总体构成详见图2。

自动化建设目标定位为生产监控集成化、操作智能化、管理精细化,信息化系统要融合选厂三电一体化、管控一体化等特点,实现无纸化流程管理。

2 工业自动化系统(DCS系统)

本工程流程内生产设备较多,为了保证网络高速、平稳运行,控制系统采用分散控制和集中管理的分布式控制模式,在磨浮车间副跨设计自动化系统中央控制室。DCS系统设置4套冗余主控站,并预留扩展余地。

1) 冗余洗矿主控站。安装在洗矿车间操作控制室,管辖洗矿、矿泥浓缩、顽石破碎、原矿仓、原矿光选智能抛废系统。

2) 冗余磨浮主控站。位于中央控制室,管辖磨矿、铅锌浮选、石灰乳制备、药剂制备与添加、补加水系统。

3) 全厂电力主控站。位于中央控制室,管辖全厂8个车间配电室,负责各配电间一次主回路断路器开、合状态位以及主回路、分支路能源数据(电度、功率、电流等)的采集。

4) 冗余选硫及精矿脱水主控站。安装在选硫车间控制室,管辖选硫系统、精矿脱水系统、选矿厂回水及水处理系统、尾矿输送系统。

2.1 DCS系统架构

DCS系统网络结构采用经典三层模式[14-15]:车间设备层、控制层、监控层(图3)。系统网络采用两种网络形式:监控层与控制层之间采用工业以太网,控制层与车间设备层采用Profibus-DP现场总线。

1) 车间设备层。主要责任是采集数据,包括所有机电设备和在线检测仪器仪表、执行机构、成套设备等。电气与仪器仪表通过分布式I/O数据采集站将所有设备状态数据和过程数据都读入到控制系统中。成套设备通过现场总线接入系统,I/O站位于各车间低压配电室中,通过现场总线将所有数据送至控制层的主控制站。

2) 控制层。主要责任是控制和操作,实时控制和动态计算由主控制站完成。所有来自I/O站的数据经过总线网络连入主控制站,该站实时运行所有关于生产的逻辑控制和回路控制。

3) 监控层。以浏览和操作生产数据为主,主要由各车间操作员站组成,通过工业以太网与主控制站进行数据的传递和互通。监控层采用点对点通讯与C/S通讯相结合的模式。

2.2 DCS系统选型及配套技术参数

DCS系统选用西门子最新的PCS7过程控制系统,V8.2正版授权亚洲版。4套主控站选用了西门子最新的CPU410-5H冗余控制站。

1) 分布式I/O站。现场控制站采用分布式I/O站通过Profibus-DP现场总线与主控制器进行实时通讯,它的主要功能是采集现场I/O信号,通过I/O信号接口模块将现场数字量或模拟量信号传送到主控制站,同时将主控制器发送来的控制信号送至现场。

2) 工业以太网。工业以太网设计采用工厂网与终端网两层网络,可以确保本系统网络的可靠性。各主控站与服务器站、工程师站、单操作站之间采用1 000 Mbps单模工业以太双环网,服务器与客户机之间采用1 000 Mbps单模工业以太环网。

系统设计的快速交换式工业以太网在物理层上采用高防护等级的光纤传输,网络为光纤冗余环网结构。工业以太网卡件上配有CPU,可独立处理通信信号,为用户提供高水平的通信方案。

3) 现场总线网。在PCS7系统中,中央控制器与现场I/O站、智能DP机电设备、第三方DP成套设备等通过Profibus-DP互相进行通讯,但粒度分析仪与品位分析仪采用了Modbus-TCP/IP总线协议。

4) 服务器、操作站。DCS系统数据服务器、工程师站和操作员站配置了西门子SIMATIC IPC547E系列工作站,可保证设备在5~40 ℃的环境温度下连续可靠运行。服务器可为整个控制系统的客户端提供数据通讯,数据存储,报警和趋势数据处理,支持通用的编程软件、数据库定义、备份、文件/程序管理等。

5) 工程师站。工程师站能执行普通操作站的所有功能。通过工程师站,可对系统各个级别的所有设备可进行在线组态或重新下装,而且不会造成干扰或影响系统正常运行操作。通过配置全套工程师软件和授权,可进行部分程序离线加载,但对正常操作不会产生影响。工程师站系统预先配置了VB语言、C语言、BASIC语言等控制模块,以执行高级别语言编写的程序,系统还具备程序校验功能。

2.3 供电、配电动力管理系统

该系统不仅能实现在中控室计算机上显示供配电一次主回路的开/合闸状态和主回路电力仪表的参数,而且实现在中控室远程控制供配电一次主回路的开/合闸,读取供配电能源数据,并把数据传输到选矿厂信息化系统和凡口铅锌矿已建PVSS能源管理系统。

1) 高压综保后台。高压综保后台通讯协议采用Modbus-TCP/IP,通过通讯管理机接入DCS系统工厂网,经工业以太网送入矿区已建PVSS能源管理系统和选厂信息化系统。

2) 低压配电系统。低压配电系统主要实现各配电间一次主回路断路器开合状态位检测以及主回路、分支路能源数据的采集,设计了一套冗余控制子站无缝接入新建选厂DCS系统,由DCS系统工程师站统一管理。

3 选矿专家系统

为了有效提高磨矿效率和浮选指标,实现智能选矿,需要建立模糊控制程序,由模糊控制器对各种信号参数进行自动计算,并相互协调,从而实现磨矿、分级、浮选最佳效果。通过大量的调查与研究,SABC碎磨流程与铅锌浮选流程专家系统选择引进美卓矿机(Metso)OCS©自适应控制专家系统软件包。

3.1 软件特征

OCS©软件可以自动从DCS数据库中读取信息,并使用各种先进的技术确定新的设定值,一般每分钟进行几次,设定值会不断力求实现策略目标,该软件可以在实现瞄准技术和经济指标的同时还保持所需产品质量。

3.2 模块组成

OCS©软件在一体化结构内嵌入了对选矿设备的优化控制具有很大价值的模块,具体如下所述。

1) 模糊专家模块。模糊专家模块是一个实时专家系统,带有一个推理引擎,内置明确与模糊逻辑推理和一个知识库,为OCS©应用软件的核心。

2) 软传感器模块。软传感器模块带有4个自适应预测模型,该模型由自适应动态工艺模型组成,用户可以使用Visual Basic开发新的模型。

3) 优化器模块。优化器模块采用功能强大的约束SQP(顺序二次规划)算法。

4) 神经网络模块。神经网络模块允许使用反向传播神经网络对抽象工艺进行黑盒建模。

5) 图像模块。VisioFroth©模块用于泡沫浮选设备,VisioRockTM模块用于半自磨和球磨磨矿工艺。

6) AudioMill©模块。该模块用于对从麦克风传来的信号进行频谱分析,对SAG磨机产生的噪声进行分析,监控半自磨的工作状态并对磨机速度和给料进行调整。

3.3 配备的高级传感器

Metso专家控制系统配置的高级传感器可以根据需要选择,但传感器的算法集成在OCS©软件内,本次建设选用的传感器包括以下几方面。

1) 块度成像仪。VisioRockTM模块能够在线检测给料的粒级分配和其他矿石特性,半自磨的最大通过量是受到给料粒级分配影响的,通过在线检测技术,可以使磨机始终运行在最优状态下。

2) 磨音分析仪。AudioMill模块与传统的电耳相比能产生更多的有用信息,可以直接检测破碎力度的声音分析技术。该项技术在提早发现磨机过载和欠载方面作用明显。

3) 泡沫成像分析仪。VisioFrothTM模块的作用是确保浮选槽内泡沫的产生量和移动速度处于合理的范围。

3.4 磨矿专家系统优化目标

通过参数智能决策、优化磨矿条件,在保证磨矿产品产量和细度的双重条件下,提高原矿处理量3%。

3.5 浮选专家系统优化目标

通过参数智能决策、优化浮选条件,在处理原矿5 000 t/d和磨矿产品细度的条件下,提高铅精矿中铅回收率0.1%~0.5%、锌精矿中锌回收率0.1%~0.5%。

4 选矿厂信息化系统

选矿厂信息化系统数据通信网络系统以自动化系统建立的控制主干网、视频信息主干网、现有企业局域网为基础,开发建立,相互可进行网络互联互通,既能实现选厂管控一体化,又能实现信息综合集成,为建立厂级的生产管理MES系统奠定了基础。

MES系统涵盖凡口铅锌矿选厂生产的新建与利用原有的各车间、工序,全面实现从数据采集到统计分析的生产管理,深度融合信息化与自动化技术,实现企业“数据采集-跟踪分析-综合诊断-决策支持”数据链,提高生产管理水平和生产效率,辅助经营决策。

4.1 MES业务功能

MES系统业务功能设计只限于选矿厂生产管理范畴,包括生产计划管理、生产能源管理、生产设备管理、生产工艺管理、生产指标管理。

4.2 MES系统建设架构

MES系统划分为基础数据平台、业务功能系统和数据通信接口三大部分。

4.3 基础数据平台基本参数

1) 系统结构。MES系统设置二层网络结构:车间监控层为接入层,所有生产车间级控制系统均为接入层,实现车间级监控层数据信息传输功能,并通过光缆与第二层——核心层连接。核心层交换机第一路连接到MES系统的五台服务器;第二路通过防火墙与接入层连接,为生产车间级控制系统所用;第三路通过防火墙连接到选矿厂办公楼计算机网络系统。

2) 硬件平台。MES系统硬件包括实时数据服务器、生产管理数据服务器、应用/WEB服务器、工程师站、调度管理操作站、工业交换机等。实时数据服务器:系统配置2台服务器,主要用于完成数据采集、监视和控制,负责存储实时数据和历史生产数据;实时服务器安装数据采集SCADA软件和实时数据库软件;系统软件通过信息网络接收现场采集数据,并能将这些数据压缩后存储到服务器中。生产管理数据服务器:系统配置2台数据服务器,负责和实时数据库通讯,主要用于历史数据的归档和存储、部分重要工艺数据以及生产、能源管理过程信息数据的存贮,为MES系统提供全面、重要的能源分析基础。工程师站:系统配置1台工程师站,完成MES信息化系统的管理和程序修改扩展等编辑工作。通过工程师站可以使系统维护人员能够在调度中心对整个MES系统的计算机软硬件进行配置和异常处理。理操作站:系统配置3台管理操作站用于操作管理人员完成整个生产的调度和指挥,包括生产过程监控,调度管理、能源管理及其他综合管理等岗位操作站。

4.4 MES系统对外接口

1) MES系统与高压综保后台的接口。采用Modbus-TCP/IP通讯协议,通过DCS系统工厂网读取有关数据。

2) MES系统与DCS系统的通讯接口。选矿厂DCS系统的数据通过OPC通讯,自动存储到MES系统的实时数据库。

3) MES系统与ERP系统(企业资源计划系统)的接口。选矿厂MES系统中考虑了与凡口铅锌矿、中金岭南集团公司信息化系统的国际标准通讯接口。

5 工业视频系统

结合选矿厂自动化控制系统及生产管理系统,设计了一套工业视频监视系统和一套液晶拼接屏显示系统,实现对重要岗位、重点设备及选厂安防区域进行监控。

5.1 工业视频监控系统

根据现场条件,在厂房范围内设置60个视频监控点。系统由前端视频采集设备、网络传输设备、存储设备、解码设备、管理控制设备、监控平台软件、LCD拼接大屏幕显示设备等组成。

中央控制室设置视频服务器、解码功能一体图像处理器,车间操作室设置视频客户端,实现播放控制、回放管理、字幕叠加、画面轮切、录像存储、录像备份、时钟同步、用户管理、语音对讲、流媒体转发等管理控制功能。

5.2 LCD液晶拼接屏显示系统

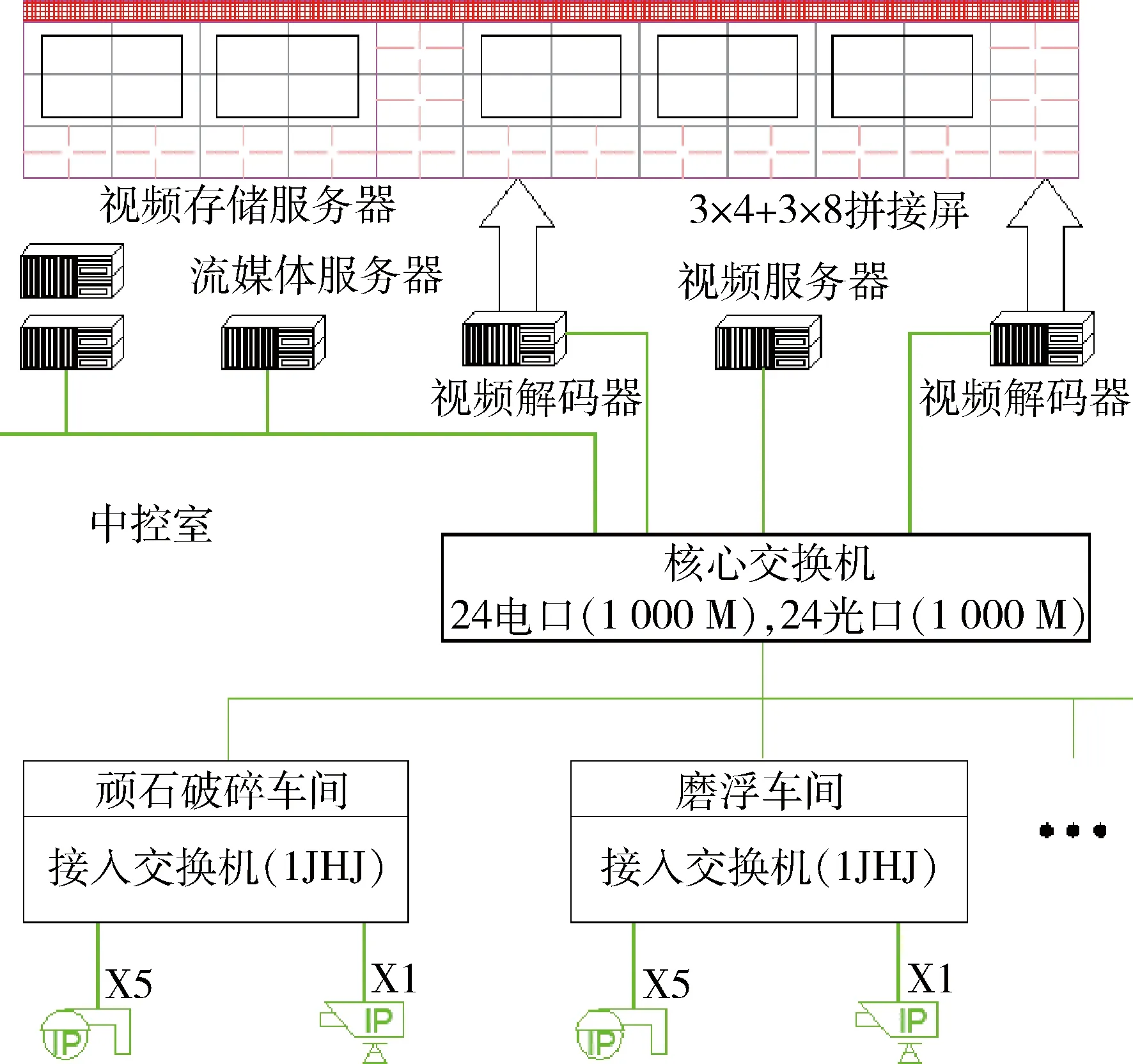

在中央控制室设计两套55寸LCD液晶拼接屏显示系统和一套LED双基色显示屏。工业视频系组成及功能分区如图4所示。

图4 工业视频系统组成及功能分区图Fig.4 Composition and function division ofindustrial video system

LCD液晶拼接屏两套,一套拼接规模为3(行)×4(列),另一套拼接规模为3(行)×8(列),两套拼接屏合并安装。建成后的中央控制室效果图如图5所示。

图5 中央控制室现场照Fig.5 Photos of automatic central control center

6 选矿厂关键参数在线检测仪器仪表

1) 原矿计量。不仅在半自磨机的给料胶带上安装了进口电子皮带秤,对磨矿给料进行精准计量;还在磨矿产品的排料管上安装了微波密度计U-ICC2.45、声呐流量计SONARtra VF-100,对浮选的给料进行精准计量,二者形成比较,通过计算机机智能修正。

2) 产品粒度。主要检测原矿磨矿产品粒度、铅粗精矿再磨产品粒度、锌粗精矿再磨产品粒度,选用了奥图泰(Autotec)粒度分析仪PSI300I。

3) 产品品位。对原矿、精矿、铅粗精矿、锌粗精矿、铅尾矿、锌尾矿设计了在线品位检测,选用了奥图泰品位分析仪6XSL,及其配套的缩分、取样器。

4) 浮选药剂的添加与计量。选用了的智能型计算机程控给药机PLC-III-48/4,完全实现了浮选药剂的全自动添加与计量。

7 选矿厂自动化实施效果

1) 凡口铅锌矿选矿厂通过技术升级改造工程,实现了设备大型化、工业自动化、计算机指令一键式分段自动启/停,生产人员从现有的478人减少至220人。

2) 选矿厂生产指标实现全部自动化计算,自动生成单日、月累、年累生产报表,并根据授权自动向各层级管理者报送生产实时数据,生产数据自动存储、实时管理与远程报送。

3) 信息化系统方便选矿厂生产日常事务管理,如生产计划的编制,设备的维修与备品备件的计划,材料的申请、审批等流程手续全部采用网上流程,实现了无纸化办公,并大幅度节省了时间。

4) 通过本次技术改造升级工程,产品的附加值和劳动生产率均大幅度提高,达产年平均可增加营业收入为7 970万元,净利润5 385万元,税后增量投资财务内部收益率16.40%,取得了良好的经济效益。