中厚煤层切顶卸压沿空留巷参数设计与实践

贺淼鑫,赵利安

(1.晋能控股装备制造集团有限公司寺河煤矿二号井,山西 晋城 048006; 2.辽宁工程技术大学矿业学院,辽宁 阜新 123000)

切顶卸压技术是以预裂爆切缝技术为基础,将采煤面的长悬臂梁破断为短悬臂梁,将巷道置于卸压区域范围内,再辅以必要的加固措施,从而保证巷道的完整性和安全性。随着切顶卸压技术在煤矿井下的应用越来越多,其在减小巷道围岩应力集中、降低巷道支护费用及成本、控制围岩变形及提高井下工作效率等方面的优势越来越明显。切顶卸压沿空留巷技术是无煤柱开采技术中一个新的发展趋势,其优化了采掘关系和巷道布置,提高了回采率,避免了上隅角瓦斯积聚问题,因而国内诸多学者对此进行了理论研究和实践应用研究[1-8]。虽然众多学者对回采巷道切顶卸压沿空留巷技术及其相关参数进行了研究,但是对煤层埋藏较深的高瓦斯中厚煤层条件下的研究并不多,因此本文针对较深埋深的高瓦斯煤层工作面回采巷道进行切顶卸压沿空留巷技术研究。

1 工作面概况

1) 地质条件。寺河煤矿二号井97307工作面开采9号煤层,煤层厚度范围0.98~1.87 m,煤层整体赋存稳定,平均厚度为1.50 m。煤层倾角2°~8°,平均为3°。9号煤层埋深650 m,内无夹矸层,层理不发育,但节理和裂隙较为发育。该煤层以亮煤为主,具金属光泽,容重1.5 t/m3。

9号煤层直接顶为厚度2.0 m的泥岩和厚度4.0 m的粉砂岩,两岩层分别呈现灰白色和黑灰色。煤层上方老顶为灰白色,致密,具有灰白色层理的细砂岩,厚度为5.5 m。煤层直接底为厚1.0 m的深灰色,致密,块状,坚硬的石灰岩。老底以石英为主,厚度为2.8 m,岩性致密。

2) 采煤方法及回采工艺。97307工作面采用单一走向长壁综采一次采全厚采煤法,采空区顶板采用全部垮落法管理。

2 存在问题及技术研究

2.1 开采存在的问题

长期以来,寺河煤矿二号井9号煤层开采存在以下问题:①采掘接续紧张,影响矿井正常均衡稳定生产,严重制约了矿井的高产高效;②工作面间留设20~30 m的煤柱在采空区形成应力集中,给下方的15号煤层巷道布置和围岩控制增加难度,同时留设煤柱浪费了资源,降低了服务年限,不利于矿区的安全和可持续发展。

2.2 切顶卸压沿空留巷技术研究

为了解决以上存在的问题,在借鉴国内外有关理论和实践的基础上,针对97307工作面97214巷道的地质条件与开采条件,采用实验室研究、数值模拟和现场实践等方法,对97214巷道进行切顶卸压沿空留巷技术研究。

2.2.1 实验室研究

工作面煤岩体力学参数是进行沿空留巷理论研究和数值模拟的基础和前提。在97214巷道取样,通过对样品进行岩石力学实验,测试分析煤岩体的物理力学参数。制样所用的主要设备有岩石钻芯机、切割机和端面打磨机等。 实验室实测定的97214巷道煤岩物理力学参数见表1。

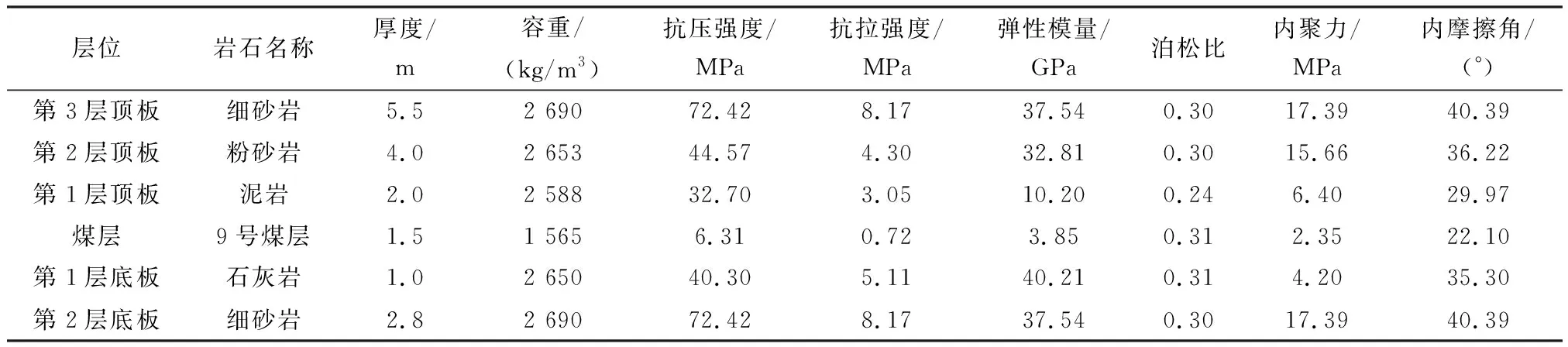

表1 煤岩物理力学参数表Table 1 Physical and mechanical parameters of coal and rock

2.2.2 切顶卸压关键参数设计

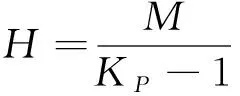

1) 切顶高度。根据经验估算方法,若工作面顶板垮落矸石能充满采空区,则切顶最小高度H可用式(1)计算[9]。

(1)

式中:M为煤层采高,取煤层平均厚度1.5 m;KP为顶板岩层碎胀系数,取1.25。

式(1)计算结果表明,若只考虑顶板垮落矸石能否充满采空区,则切顶最小高度H=6.0 m。

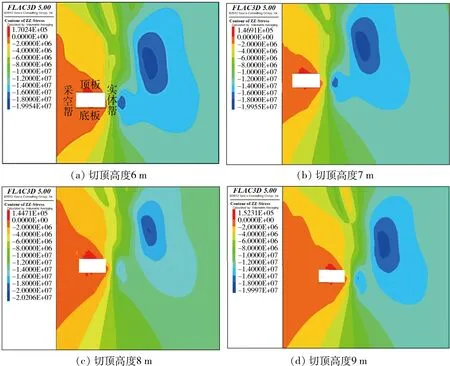

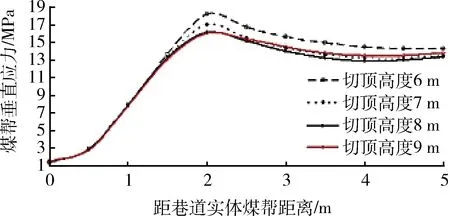

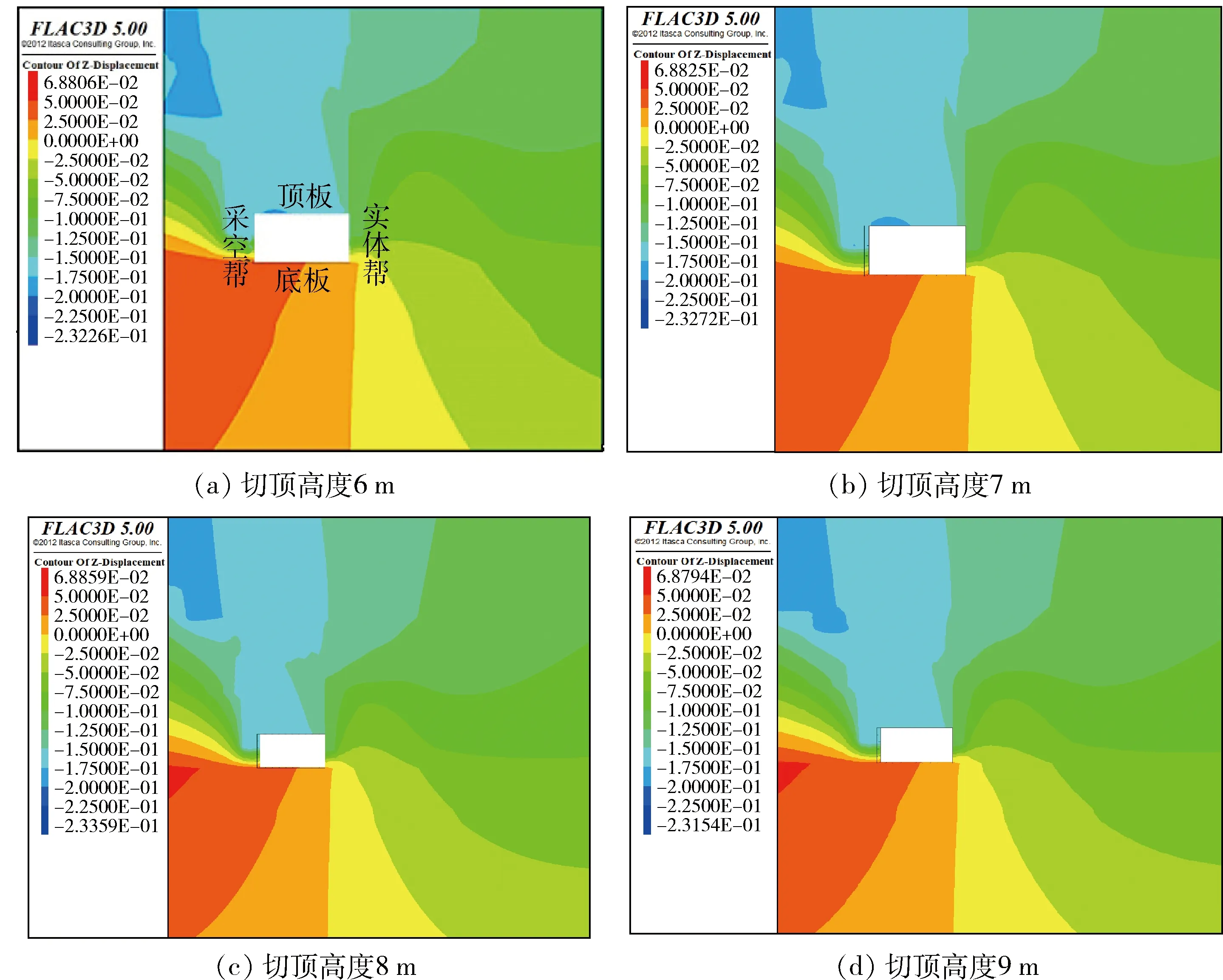

根据寺河煤矿97307工作面工程地质条件及煤岩物理力学参数,结合切顶留巷设计方案,运用有限差分软件FLAC3D建立切顶留巷数值模型,对不同切顶高度(6 m、7 m、8 m、9 m)条件下围岩的应力、位移分布规律进行分析研究,进而为现场实际确定合适的切顶高度提供一定参考及建设性意见,模拟结果如图1和图2所示。图1为不同切顶高度下留巷围岩应力分布,为了较为形象地探究巷道实体煤帮侧向垂直应力分布,在巷道侧煤帮中心位置设置监测线,监测向内20 m范围内侧向垂直应力分布情况,如图2所示。

图1 不同切顶高度下留巷围岩应力分布Fig.1 Stress distribution of retaining roadway surrounding rock under different cutting roof heights

由图1和图2可知,切顶高度为8 m和9 m较切顶高度6 m和7 m的应力集中峰值更小。 此外,切顶高度为6 m、7 m、8 m、9 m时,应力集中峰值分别为18.22 MPa、17.09 MPa、16.20 MPa、16.10 MPa。这表明切顶高度越大,应力集中峰值越小,对巷道维护越有利;当切顶高度增加到一定长度(8 m)之后,继续增加切顶高度对应力峰值影响不明显,并且切顶高度越大,施工难度越大。

图2 不同切顶高度下侧向垂直应力分布图Fig.2 Lateral vertical stress distribution atdifferent cutting roof heights

通过现场实际情况确定合适的切顶高度的模拟结果,不同切顶高度下留巷围岩位移分布如图3所示。为了较为形象地探究巷道表面位移变化情况,绘制不同切顶高度下巷道表面位移变化分布图,如图4所示。

图3 不同切顶高度下留巷围岩位移分布Fig.3 Displacement distribution of surrounding rock of reserved roadway under different cutting roof heights

97214巷道顶底板移近量因切顶高度的不同而存在差异,由图4可知,切顶高度为6 m、7 m、8 m、9 m时,巷道顶底板移近量最大值分别为215 mm、208 mm、195 mm、189 mm;巷道两帮移近量最大值分别为130 mm、126 mm、120 mm、118 mm。这表明切顶高度越大,巷道顶板移近量及两帮移近量越小,证明切顶卸压沿空留巷能有效控制顶底板移近量,减小巷道变形,保证巷道稳定。综合考虑上文的计算及拟合结果,并考虑实际施工量及一定富余量,切顶高度选择8 m较为合理。

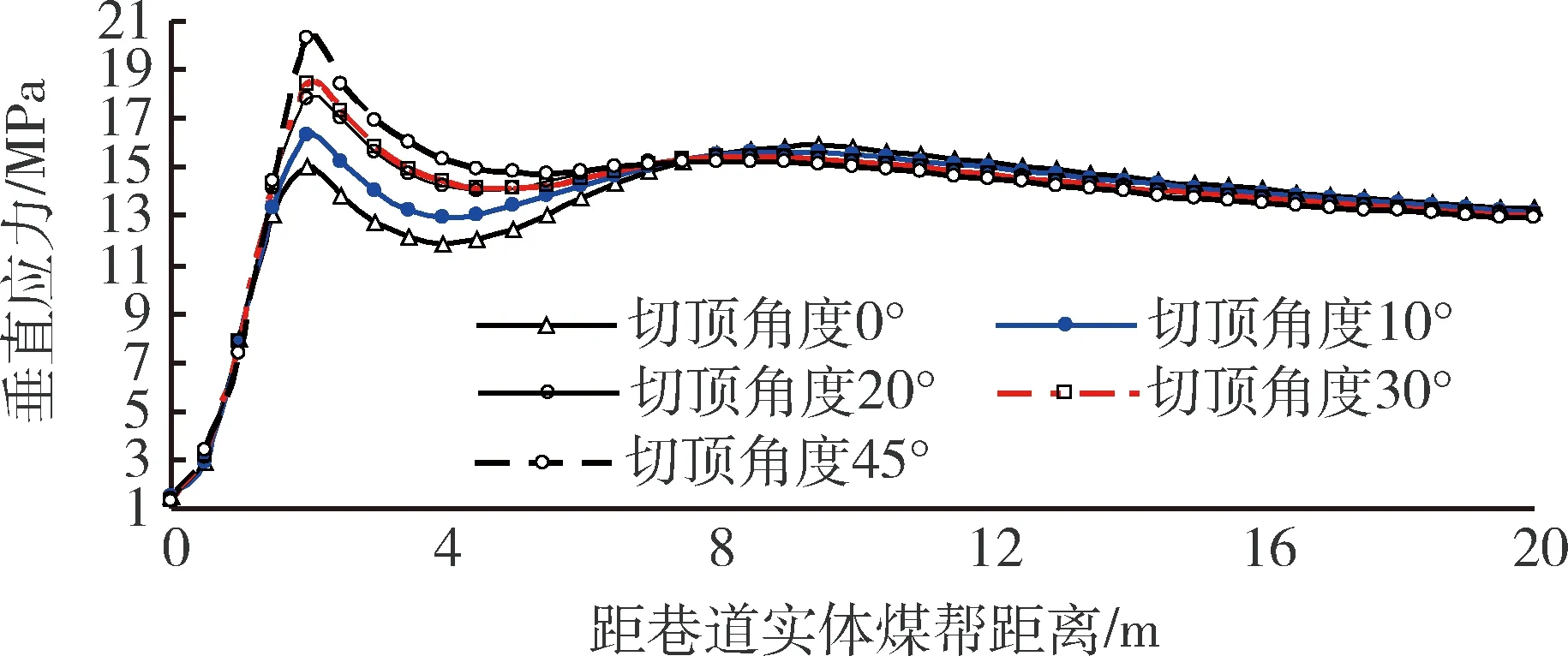

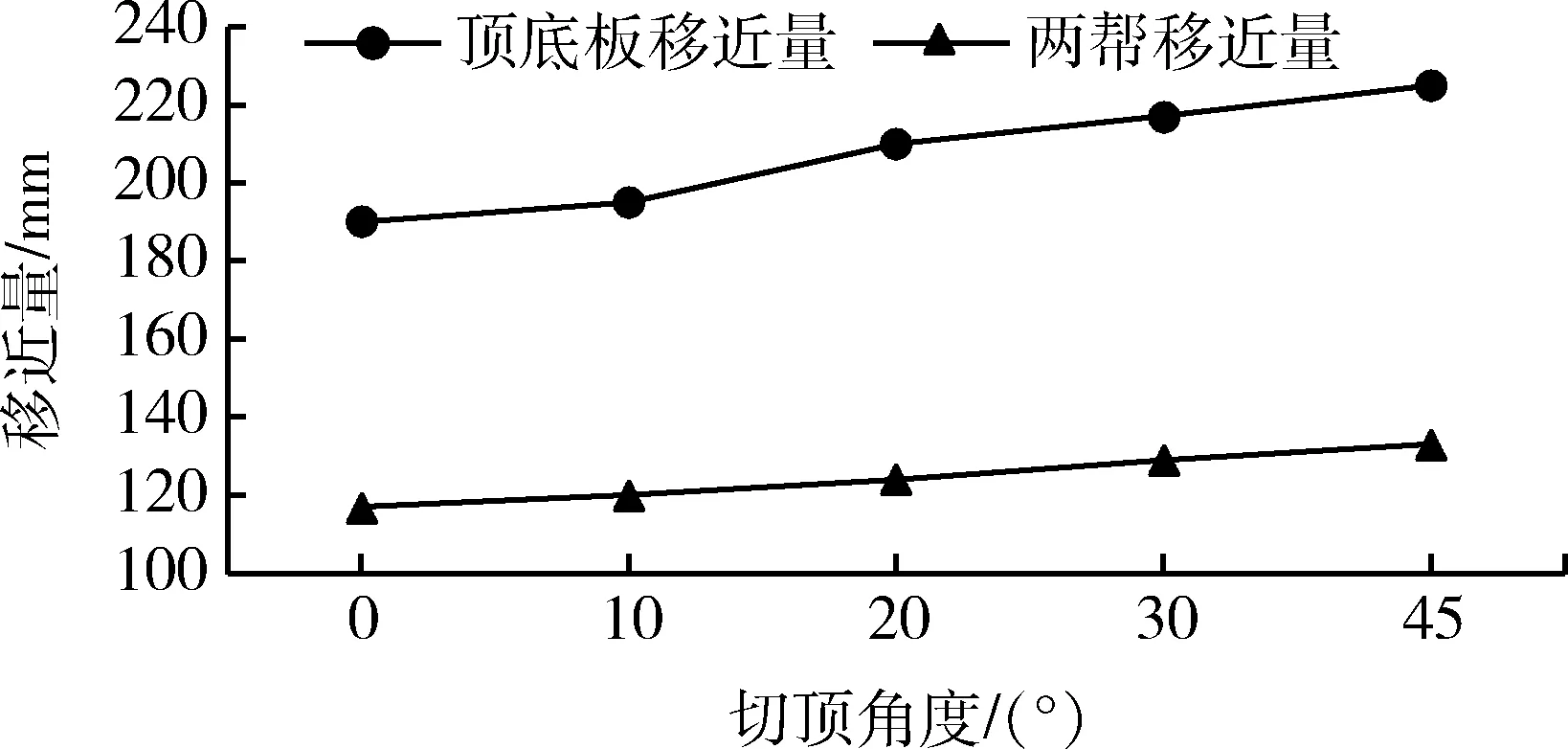

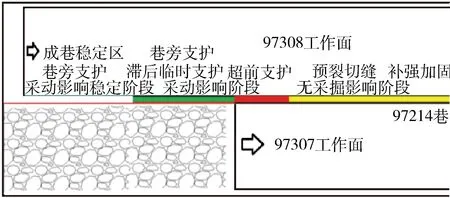

2) 切顶角度。现场数据分析结果表明,应力集中峰值和巷道表面位移与切顶角度正相关,切顶角度太大不利于巷道围岩稳定,但若切顶角度过小,则对旁挡矸支护不利。 采用FLAC3D软件模拟了8 m切顶高度下切顶角度为0°、10°、20°、30°、45°时,围岩的应力分布特征和位移分布特征如图5和图6所示。

图5 不同切顶角度下侧向垂直应力分布图Fig.5 Lateral vertical stress distribution atdifferent roof cutting angles

图6 不同切顶角度下巷道表面位移变化分布图Fig.6 Variation distribution of roadway surfacedisplacement under different roof cutting angles

由图5可知,切顶角度为0°、10°、20°、30°、45°时,实体煤帮内部应力集中峰值分别为15.0 MPa、16.3 MPa、17.8 MPa、18.4 MPa、20.3 MPa,这表明切顶角度增大,应力集中峰值随之增大,不利于巷道围岩稳定。由图6可知,切顶角度为0°、10°、20°、30°、45°时,巷道顶底板移近量最大值分别为190 mm、195 mm、210 mm、217 mm、225 mm;巷道两帮移近量最大值分别为117 mm、120 mm、124 mm、129 mm、133 mm。这表明切顶角度越大,巷道表面位移变化越大,这是由于切顶角度增大会增加巷道顶板悬臂梁的长度,但是切顶角度过小不利于巷旁挡矸支护,综合考虑97214巷道瓦斯抽采孔的布置以及上述研究结果,97214巷道沿空留巷段切缝孔与顶板夹角取10°。

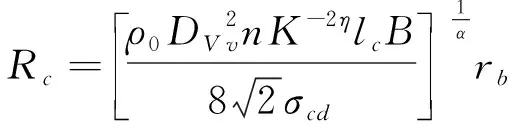

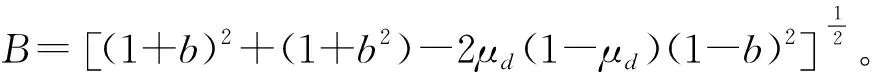

3) 炮孔间距。根据条形(柱状)药包爆破波作用区域的理论,不耦合装药条件下压碎圈半径和裂隙区半径计算如下所述[10-11]。

压碎圈半径计算见式(2)。

(2)

裂隙区半径计算见式(3)。

(3)

将顶板物理力学参数和乳化炸药参数带入,计算得到:破碎区半径为0.03~0.04 m,裂隙区半径为0.26~0.35 m。由于寺河煤矿二号井顶板为砂岩,根据以往的施工经验,为保证最终的切缝效果,炮孔间距取500 mm。

4) 补强支护主要参数。在切顶卸压沿空留巷中需采用补强锚索进行支护,结合以上计算结果,巷道采用两排锚索补强,首排补强锚索距留巷帮700 mm(97307工作面侧),排距1 000 mm;次排补强锚索距首排锚索间距1.5 m,排距2.0 m;锚索均按照垂直于顶板方向布置与安装。为了提高97214巷道补强效果,结合现场实际,将补强锚索(恒阻大变形锚索及让压锚索)长度由原来的8 300 mm变更为9 300 mm。

3 现场实践

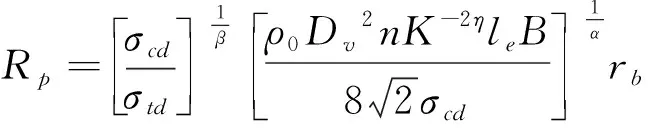

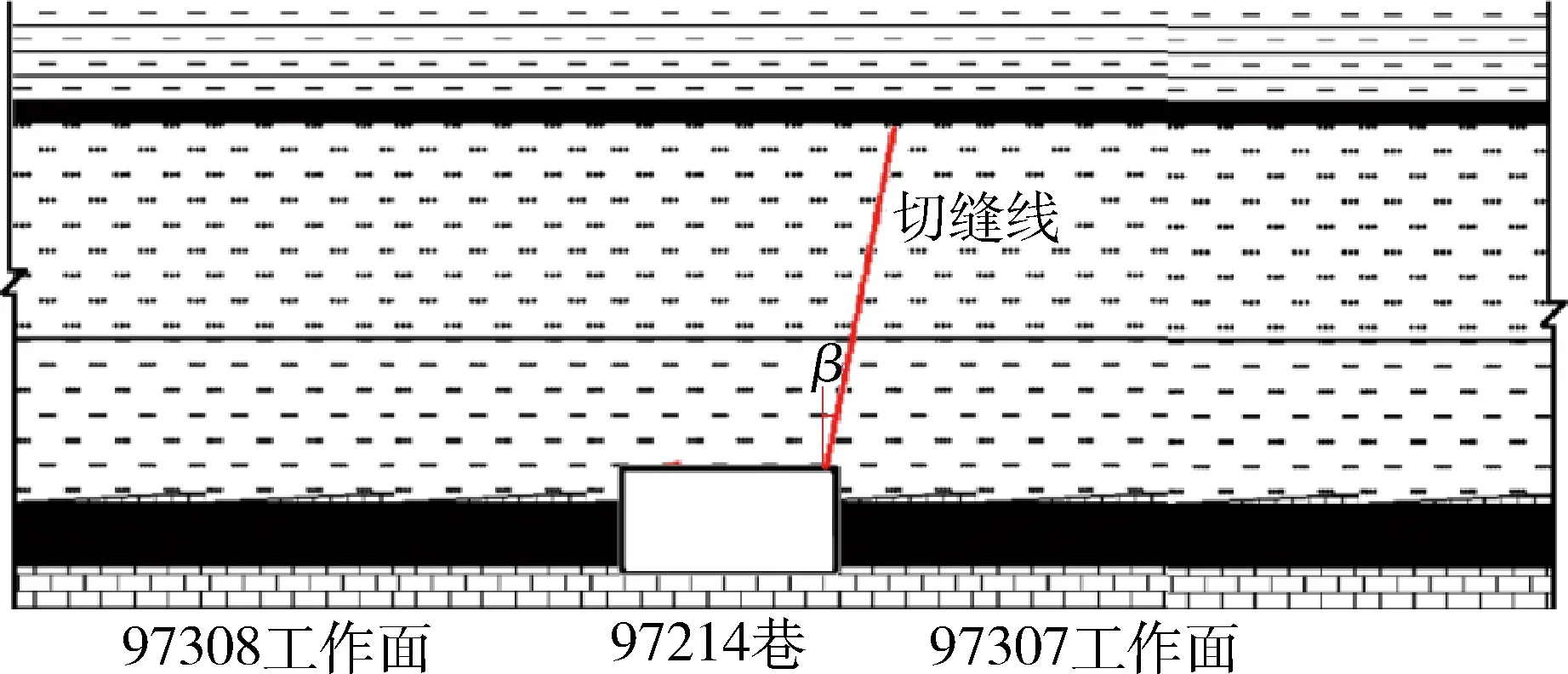

根据以往的工程经验,并结合寺河煤矿实际条件,将97214巷道划分为四个区(图7),不同分区根据需要采取不同的实施方案。

图7 切顶卸压沿空留巷区段划分Fig.7 Division of roof cutting and pressure reliefalong goaf retaining roadway section

1) 预裂切缝和补强加固(工作面超前压力影响以外(采面前方50 m以外))。在回采巷道内超前工作面一定范围内,实施预裂爆破,使97214巷道上方顶板和回采帮上方顶板之间形成切缝(或裂缝),切断顶板应力传递路径,为沿空巷道的维护创造低应力环境,同时促进采空区侧煤层顶板垮落,以便形成沿空留巷的巷帮,如图8所示。

图8 超前预裂切缝剖面图Fig.8 Section of advanced presplitting slit

97214巷道切缝孔布置与顶板夹角选取10°角度来钻孔预裂爆破,切顶深度(斜长)定为8 m。预裂钻孔直径为45 mm,聚能管直径为33 mm,药卷直径定为28 mm,装药不耦合系数选定为1.36~1.60。爆破时采用三级乳化炸药,预裂钻孔间距定为500 mm。

根据97214巷道围岩条件和巷道现有支护参数,确定9号煤层97214巷道预裂切顶前补强加固方式采用恒阻大变形锚索和让压锚索形式。实践中,为了确保切顶过程和来压期间巷道的稳定性,确定补强加固应该在预裂切顶前实施。补强锚索长度确定为8.3 m,直径21.8 mm,采用1×19-1860型钢绞线,破断力≥550 kN。每根锚索需要与四根Z2360树脂锚固剂配合使用。设计锚索锚固力为45 t,恒阻大变形锚索阻值为35±2 t,让压锚索让压值为28±3 t,锚索预紧力一般不小于25 t。

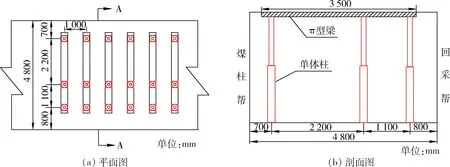

2) 超前支护区(工作面前方采动影响区内,工作面前方30 m范围)。该部分巷道受工作面超前采动影响,往往需要超前加强支护。按照《煤矿安全规程》规定,超前支护距离不小于20 m。此处为了安全,考虑一定的安全系数,超前支护距离定为30 m。超前支护段采用“一梁三柱”支护方式:在距离回采帮800 mm、1 900 mm、4 100 mm分别支设一根,间距分别为1.1 m和2.2 m,排距为1.0 m。超前支护区单体柱布置如图9所示。

图9 97214巷道超前支护区单体柱布置图Fig.9 Layout of individual hydraulic prop in advance support area of 97214 roadway

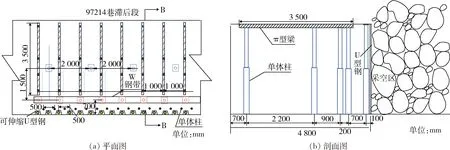

3) 滞后临时加强支护区(工作面后方采动影响区(支架后0~200 m))。距工作面距离较远时,回采巷道顶板运动基本会趋于稳定,架后临时支护设备可择机撤除,仅保留挡矸支护即可。此区域内采用2.8 m的DW型单体液压支柱+DFB3300-300π型梁构成的“一梁四柱”支护形式及单体柱点柱形式支撑巷道顶板。单体支柱排距1.0 m,间距分别为200 m、 900 mm、 2 200 mm, 如图8所示。单体柱点柱与挡矸U型钢间隔布置,单体液压支柱“穿鞋”,初撑力不小于100 kN。滞后段临时支护如图10所示。

图10 97214巷道滞后临时支护剖面图Fig.10 Profile of delayed temporary support of 97214 roadway

4) 成巷稳定区(工作面后方采动影响区外,架后200 m之后)。由于97307工作面为高瓦斯工作面,采用切顶卸压沿空留巷易造成工作面采空区漏风、采空区侧瓦斯涌出异常及采空区自燃发火等一系列问题,因此必须对97214巷道采空区侧帮部进行挡矸防护,同时要考虑采空区防漏风。

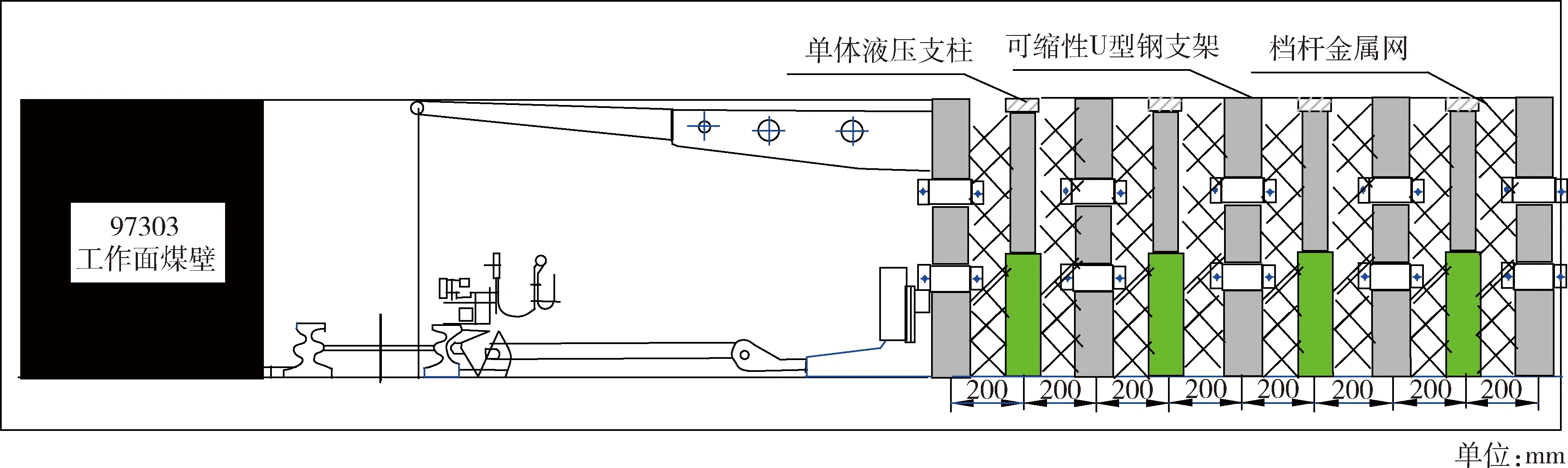

工作面后方沿空留巷巷旁挡矸支护主要支护形式为29U/1800-01型可缩性U型钢支架+“钢筋网”支护,U型钢支架间距500 mm。采面端头架前移后,首先紧贴支架构悬挂挡矸金属网,然后在金属网后架设挡矸U型钢,U型钢支架架后挡矸支护布置如图11所示。

图11 架后挡矸支护侧视图Fig.11 Side view of rear gangue detaining support

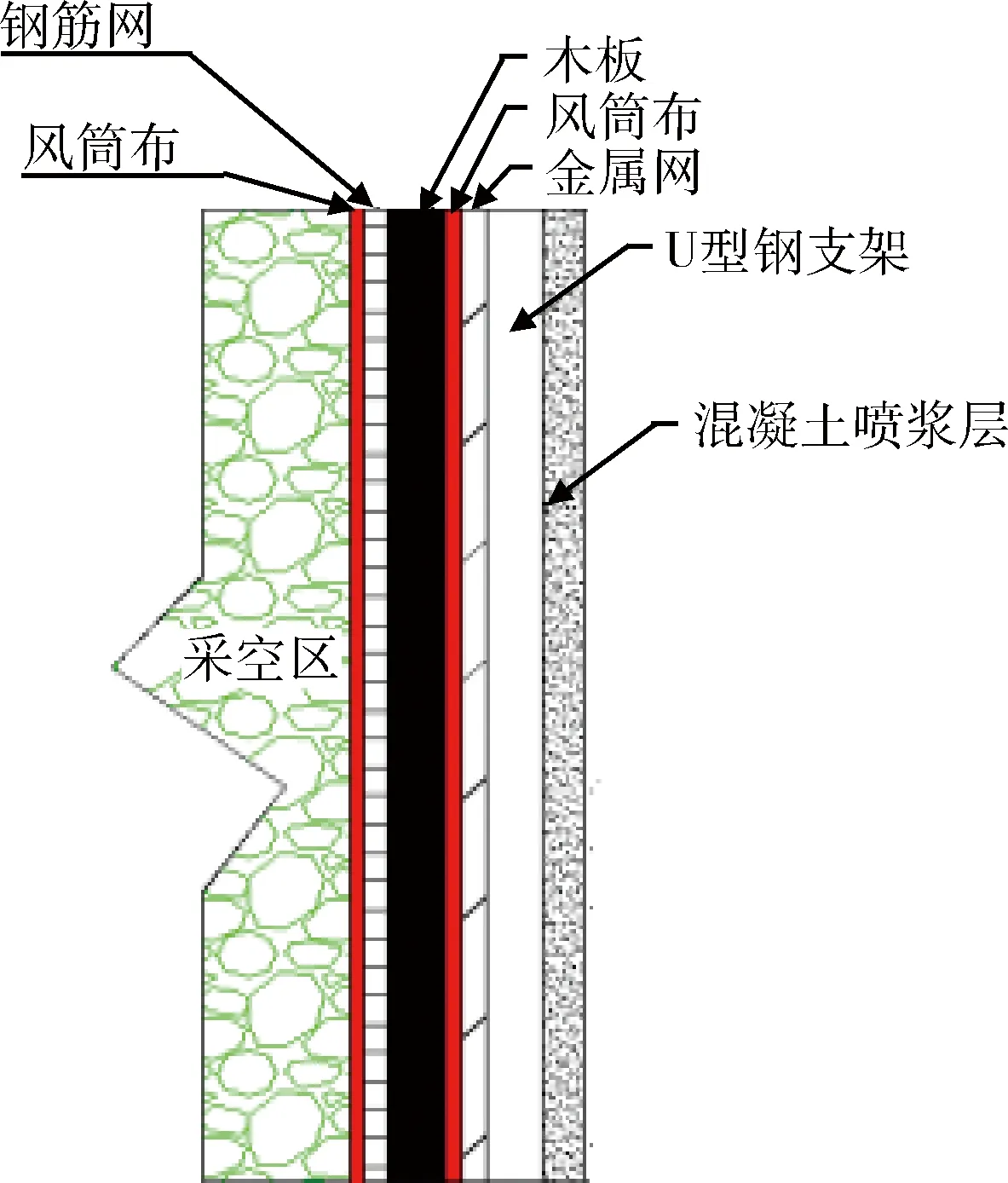

回采巷道采用切顶卸压沿空留巷后,为防止采空区漏风,可结合巷旁挡矸支护方案,利用多层材料,进行采空区封堵。多层材料构成为(从采空区侧开始):风筒布、钢筋网、木板、风筒布、金属网、U型钢和混凝土喷浆,如图12所示。

图12 挡矸堵漏示意图Fig.12 Schematic diagram of gangue blocking

4 切顶卸压沿空留巷效果监测

4.1 切顶卸压沿空留巷采场矿压显现规律

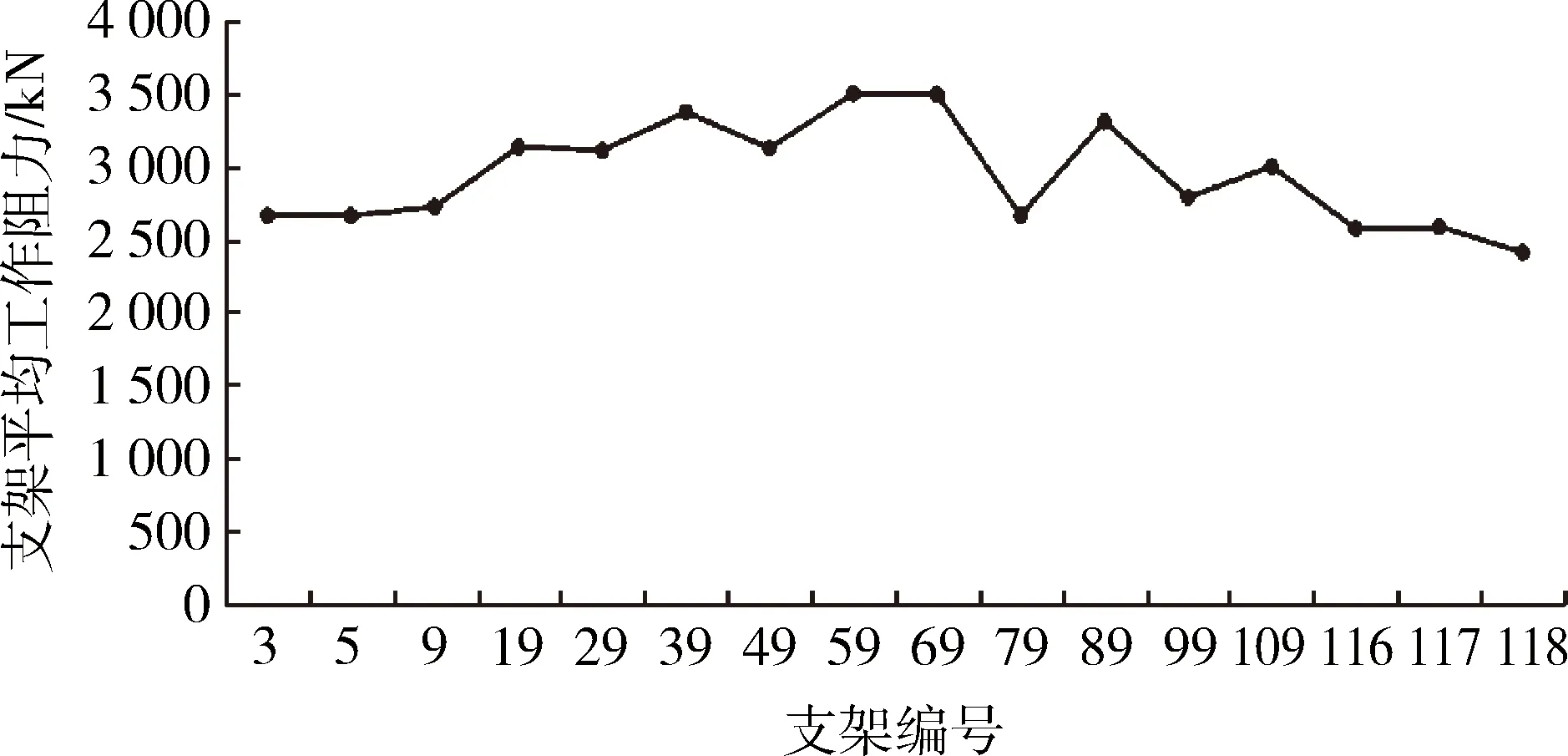

97307工作面共布置119架支架,额定工作阻力4 000 kN。工作面矿压监测点布设于3#液压支架、5#液压支架、9#液压支架、19#液压支架、29#液压支架、39#液压支架、49#液压支架、59#液压支架、69#液压支架、79#液压支架、89#液压支架、99#液压支架、109#液压支架、116#液压支架、117#液压支架、118#液压支架,定期采集数据。工作面不同支架工作阻力变化如图13所示。由图13可知,工作面中部支架上的支撑压力最大,未切顶侧巷道顶板的压力次之,工作面切顶侧的支撑压力最小。这说明97214巷道采用切顶卸压沿空留巷措施后,能够切断97307工作面与97214巷道上方的顶板,降低留巷顶板的压力值,有利于保持留巷顶板的完整性,有利于回采巷道维护。

图13 支架平均工作阻力变化图Fig.13 Variation of average working resistance of support

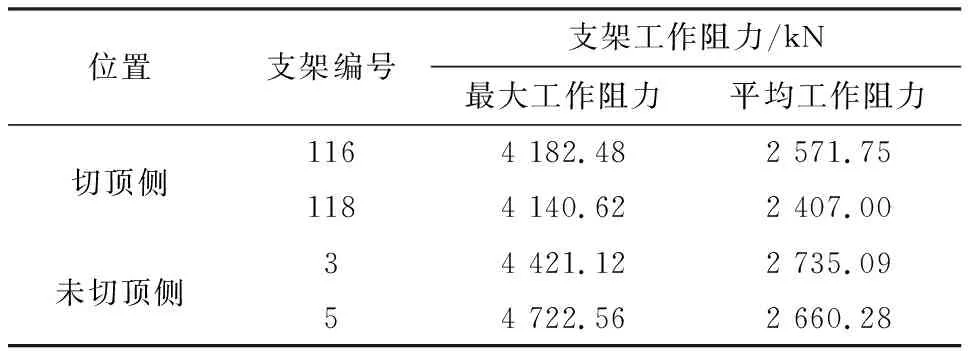

同时,工作面采用了切顶卸压沿空留巷的设计,通过切顶侧与未切顶侧支架工作阻力对比可知,切缝爆破措施可有效降低工作面支架最大阻力和平均工作阻力(表2)。以118#液压支架和3#液压支架为例,切顶侧支架最大工作阻力为4 140.62 kN,未切顶侧支架最大工作阻力为4 421.12 kN,切顶侧支架最大工作阻力比未切顶侧降低了280.50 kN,减小了6.3%,平均工作阻力由2 735.09 kN降低到2 407.00 kN,减小了12.0%。

表2 工作面支架工作阻力统计Table 2 Working resistance statistics ofworking face hydraulic support

4.2 巷道表面变形和离层情况监测

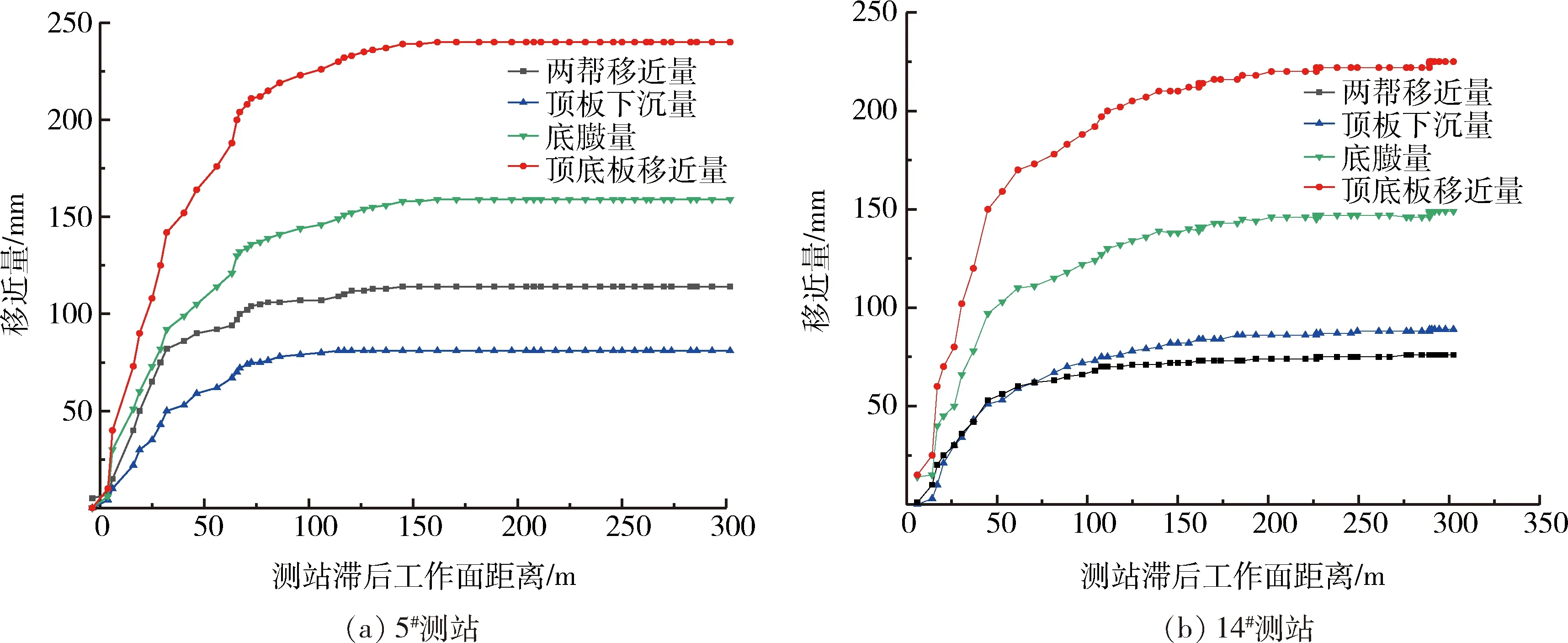

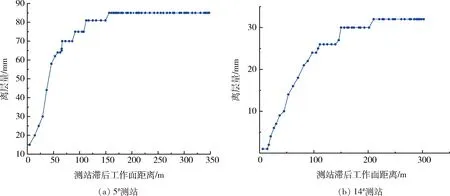

距开切眼0~200 m范围内,回采巷道内每隔20 m布置一组测站,距离开切眼大于200 m范围,每50 m布置一组测站,至工作面停采线,共计30组。每组测站由顶板离层监测和巷道表面位移监测组成。留巷表面位移测点和顶板离层仪部分测试结果如图14和图15所示。

图14 留巷段部分测站巷道表面位移Fig.14 Roadway surface displacement of some measuring stations in reserved roadway section

图15 部分测站顶板离层量变化Fig.15 Variation of roof separation of some stations

由图14可知,工作面滞后采动影响范围为170 m,其中滞后工作面70 m范围内,巷道变形增加较快;滞后工作面70~160 m范围内,巷道变形变缓;滞后工作面170 m之后,巷道基本稳定。留巷变形稳定后,顶底板以及两帮的累计变形量最大值分别为263.7 mm和121.1 mm。巷道断面收敛率最大为13.23%。

由图15可知,在工作面回采之前顶板离层不明显,滞后影响范围平均为146 m,最大为200 m。其中,滞后工作面100 m范围内,离层量增加明显;滞后工作面平均100~146 m范围内,离层量增加放缓;在滞后工作面200 m后趋于稳定,最大离层量为84.4 mm。

5 切顶卸压沿空留巷技术经济效益和社会效益

切顶卸压沿空留巷效果监测结果表明,滞后工作面150 m和190 m处,巷道表面变形和离层情况基本稳定,表明达到了沿空留巷目标。 通过测算,采用切顶卸压沿空留巷技术,多回收煤炭8.39万t,相应利润2 714.27万元,97307工作面的万吨掘进率由59.67 m/万t,降低到29.39 m/万t,降低了50.7%。表明采用切顶卸压沿空留巷技术经济合理、技术可行,有利于实现工作面安全开采和高产高效的目标。

6 结 论

1) 通过数值模拟分析给出了切顶高度为8 m、切缝孔与顶板夹角为10°,炮孔间距取500 mm,采用两排锚索补强,补强锚索长度由8 300 mm增加到9 300 mm。并在实践中将97214巷道划分为四个区,不同分区采取不同的实施方案。

2) 现场监测数据表明:采用切顶卸压留巷技术后,97307工作面切顶侧的支撑压力不仅低于未切顶侧巷,更远低于中部支架压力,巷道表面变形和离层分别在滞后工作面170 m和200 m处基本恒定不变,达到了沿空留巷目标。