尾砂胶结充填体孔隙水特征探索试验研究

彭啸鹏,郭利杰,杨小聪,陈鑫政

(1.矿冶科技集团有限公司,北京 100160; 2.国家金属矿绿色开采国际联合研究中心,北京 102628)

尾砂充填采矿以选矿尾砂为骨料,将其回填至井下采空区,可以有效解决矿山尾矿排放与堆存的问题,因此得到了越来越广泛的应用[1]。在实际充填过程中,尾砂被制备成充填料浆后,将通过管道输送至待充填区域,为保证充填料浆的输送性能,料浆中往往含有大量水分,使充填物料处于过饱和状态,悬浮于料浆中进行输送。进入采场后,料浆中的水分将部分以孔隙水的形式仍留存于物料中,这部分孔隙水将对养护形成的充填体的各项性质造成影响。LI等[2]、徐文彬等[3]通过对充填体养护过程中的电阻率进行测试,发现胶凝材料水化产生的离子将在孔隙水中发生运移,且运移过程越频繁,充填体电阻率越小,水化反应越剧烈,充填体早期强度最高。由于充填物料处于过饱和状态,充填体形成过程中孔隙水的多少也会直接影响充填体孔隙体积的大小。魏微等[4]、郑娟荣等[5]分别研究了减水剂对尾砂充填体强度的影响,认为减水剂的加入会导致充填体中孔隙水难以排除,增大了孔隙率,进而使充填体强度降低。聂亚林等[6]测试了不同含水率尾砂充填体的强度,发现含水率越高,充填体强度越低,侧面论证了孔隙水对充填体强度的影响。除此之外,郭进平等[7]指出孔隙水的存在有利于充填体外部环境中硫离子的溶解与运移,可以造成充填体的硫侵蚀。本文对尾砂胶结充填体的孔隙水特征进行试验研究,探索并分析充填配比对孔隙水特征的影响,研究结果能够促进对尾砂胶结充填体的内部结构的认识,为矿山充填实践提供指导。

1 试验方案

尾砂胶结充填体中的孔隙水将被胶凝材料的水化作用消耗。分析沉降完成后的物料孔隙水含量与养护后充填体孔隙率间的差异,可得出水化反应引起的孔隙水变化规律,进而对充填体养护过程中的孔隙水特征进行分析。因此,设计不同浓度料浆物料孔隙水含量测试与养护后的充填体孔隙率测试,对比测试的结果,分析养护过程中的充填体孔隙水特征。

1.1 物料性质与充填配比

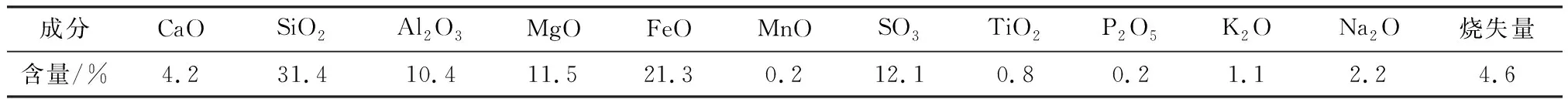

为突出研究目的,本次试验固定充填物料的总量,仅将物料中孔隙水量作为变量。采用某矿山全尾砂为试验骨料,标准PO 42.5水泥为胶凝材料,自来水为试验用水。其中,全尾砂的化学组成见表1,粒级分布如图1所示。

表1 全尾砂化学组成Table 1 Chemical compositions of unclassified tailings

图1 全尾砂骨料粒级分布曲线图Fig.1 Particle size distribution curve oftotal tailings aggregate

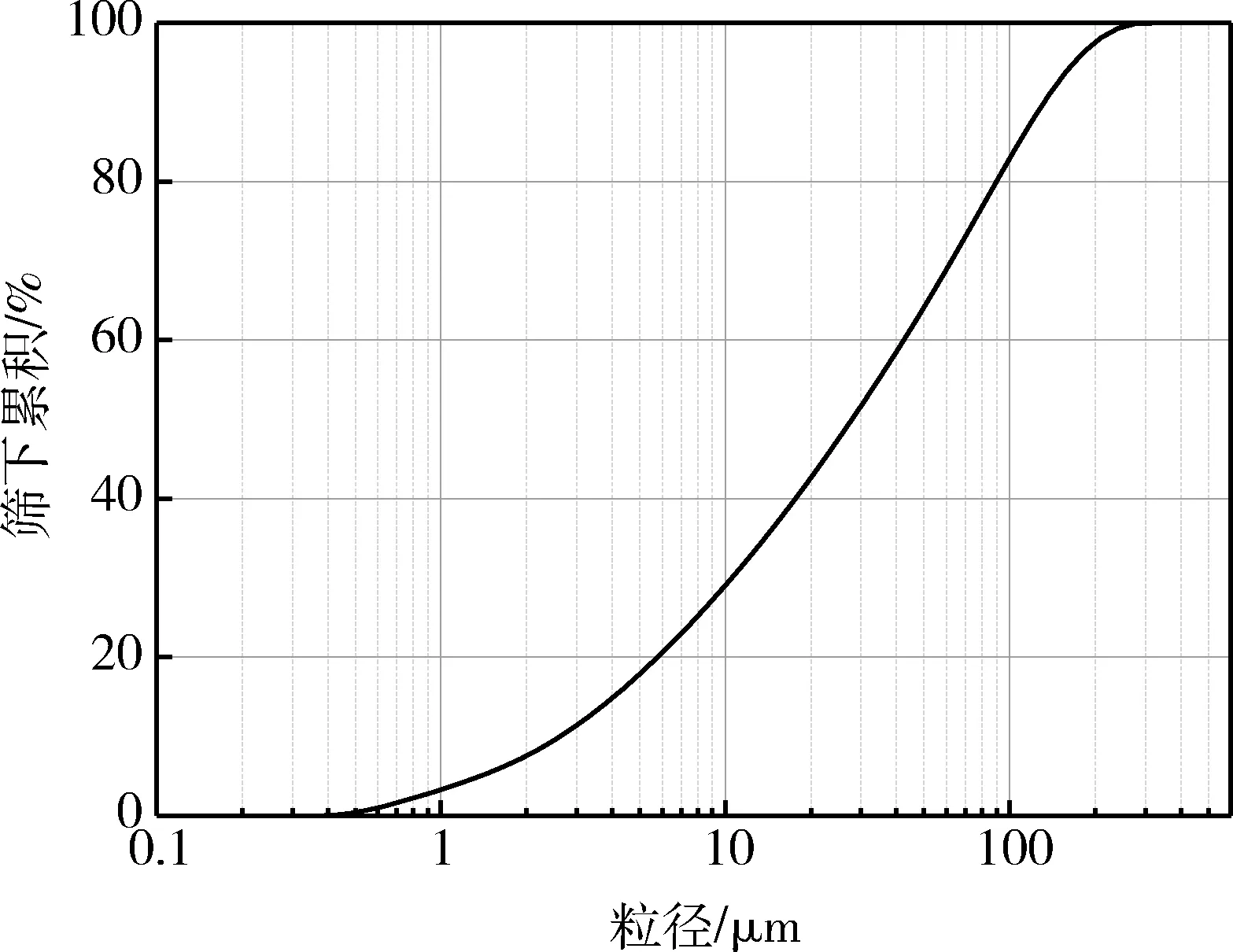

固定物料总质量为700 g(尾砂与水泥),砂灰比为4(尾砂560 g∶水泥140 g),通过改变用水量,分别配置浓度为50%、60%、65%、70%和75%的尾砂胶结充填料浆进行泌水量测试。同时,为测试对应浓度充填体的孔隙率,在各浓度料浆孔隙水含量测试完成后,将料浆带模密封,并置于恒温恒湿养护箱中养护3 d。料浆和充填体物料用量见表2。

表2 料浆和充填体物料用量表Table 2 Material consumption of slurry and filling body

1.2 充填料浆孔隙水含量测试方法

本文采用专门设计的不同高度尾砂充填料浆泌水量测试模具进行不同浓度配置料浆中孔隙水量测试,测试模具照片如图2所示,料浆泌水量读数示意图见图3。该模具一侧贴有刻度标签,将料浆充入模具,待孔隙水泌水后,可通过模具刻度读取得出泌出水高度。此时,模具的直径已知,利用该直径与测试所得泌水高度,即可计算得出料浆泌水体积。再利用配置料浆的耗水量减去泌水量,可计算得到赋存于充填物料中的孔隙水量。

图2 尾砂充填料浆泌水量测试模具Fig.2 Test mold for bleeding of tailings backfill slurry

图3 充填料浆泌水量数示意图Fig.3 Sketch map of data reading ofbackfill slurry bleeding

1.3 充填体孔隙特征测试

待充填体养护完成后,采用VINCI氦孔隙率测试仪对各浓度充填体进行孔隙率测试。利用该测试仪测试样品孔隙率的方法按照《岩心分析方法》(GB/T 29172—2012)和《压汞法和气体吸附法测定固体材料孔径分布和孔隙度第1部分:压汞法》(GB/T 21650.1—2008)的标准[8-9]。其测试原理为在恒温恒压条件下仪器向待测试样中注入氦气直至饱和,通过测试压气压强,结合波义尔定律公式换算得到待测样品的孔隙体积。

2 充填物料孔隙水含量与充填体孔隙率特征对比分析

2.1 充填物料孔隙水含量与充填体孔隙率特征分析

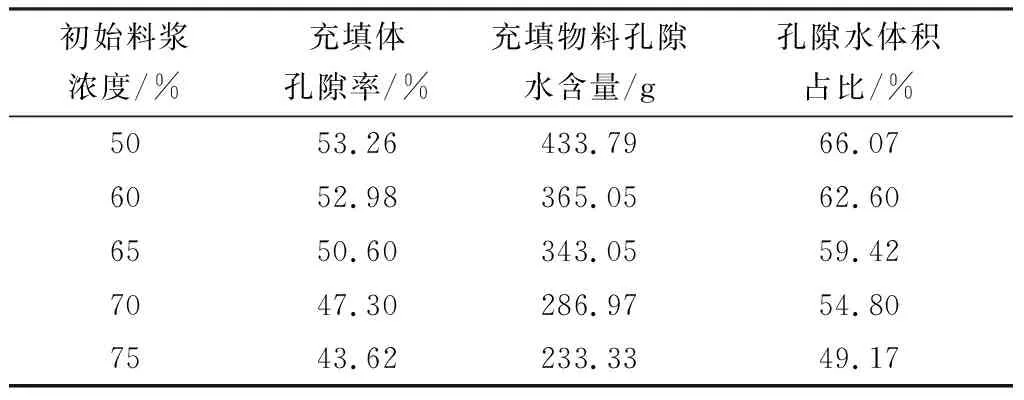

根据试验方案分别测试不同浓度料浆的充填物料孔隙水含量及对应充填体的孔隙率,所得结果见表3。将充填物料孔隙水占比与充填体孔隙率测试结果绘制成对比图(图4),通过对比初始物料中的孔隙水体积占比及养护3 d后的充填体孔隙率,以此分析孔隙水经胶凝材料水化后的变化特征。

表3 充填物料孔隙水含量与充填体孔隙率测试结果Table 3 Pore water content of backfill materials andporosities of cemented backfill samples

图4 充填物料孔隙水体积占比与充填体孔隙率对比图Fig.4 Comparison of porous water volume contents ofbackfill materials and porosities of cemented backfill

2.1.1 不同浓度料浆的充填物料孔隙水含量分析

由图4可知,除75%浓度料浆外,其余浓度料浆中物料的孔隙水体积占比均在50%以上。说明物料完成沉降后,仍有超过一半体积的孔隙水赋存于物料中,随着料浆初始浓度的提高,物料孔隙水体积占比逐渐减小。75%浓度的料浆物料相较于50%浓度的料浆物料,孔隙水体积占比低16.90%,差异显著。由于物料始终处于饱和状态,因此孔隙水体积占比的差异也反映了物料孔隙率的差异。

2.1.2 不同浓度充填体孔隙率特征分析

由图4可知,各初始浓度料浆经养护后的充填体孔隙率均在40%以上,说明尾砂胶结充填体中的孔隙仍占据了较大的充填体体积。随着料浆初始浓度的提高,充填体内孔隙率也相应减小,这与物料孔隙水体积占比的变化趋势相符。但充填体孔隙率的极差值为9.64%,对比物料孔隙水体积占比的极差值降低了近一半。

2.2 充填体孔隙水特征对比分析

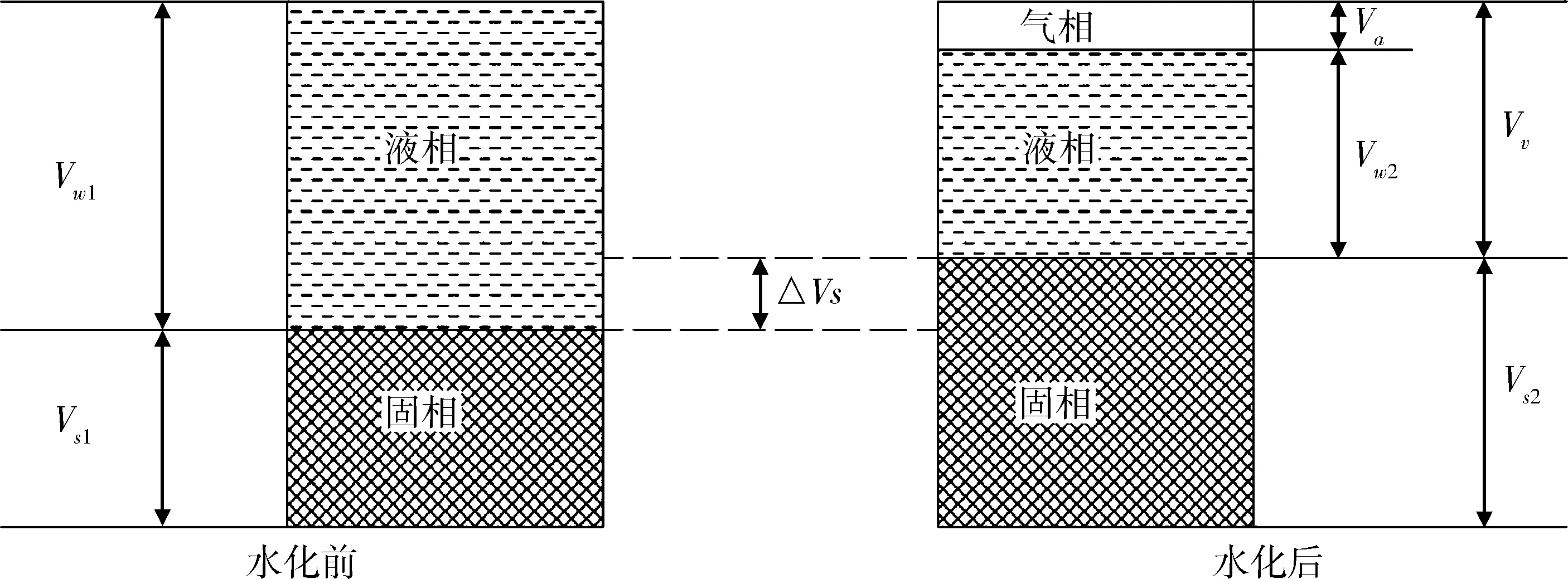

由图4可知,同一浓度的料浆养护后充填体孔隙率均小于初始物料中孔隙水的体积占比。一方面,胶凝材料水化消耗了部分孔隙水;另一方面,水化耗水体积通常大于生成的水化产物体积,导致充填体中产生一定空隙[10-11],从而产生了体积差异。为定量分析物料孔隙水含量与充填体孔隙率间差异的物理意义,绘制水化前后物料三相比例示意图如图5所示。

图5 水化前后充填物料三相比例变化对比Fig.5 Three-phase changes of backfill materials before and after hydration induced

忽略水化前后的充填体总体积变化并设为VT。水化前物料饱和不包含气相,孔隙体积与孔隙水体积相等,孔隙水体积占比计算公式见式(1)。

(1)

式中:nw为物料孔隙水体积占比,%;Vw1为物料孔隙水含量,mL。

设水化总耗水为Vh,充填体孔隙率为nv,两者的关系见式(2)~式(4)。

(2)

Vw1=Vw2+ΔVs+Va

(3)

Vh=ΔVs+Va

(4)

式中:Va为胶凝材料水化导致充填体内出现的空隙体积,mL;ΔVs为水化引起固相增量,mL;Vw2为充填体的孔隙水含量体积,mL;Vv为充填体的非固相总体积,mL。

联立式(1)~式(4),可换算出物料孔隙水含量与充填体孔隙率间差值的计算公式见式(5)。

(5)

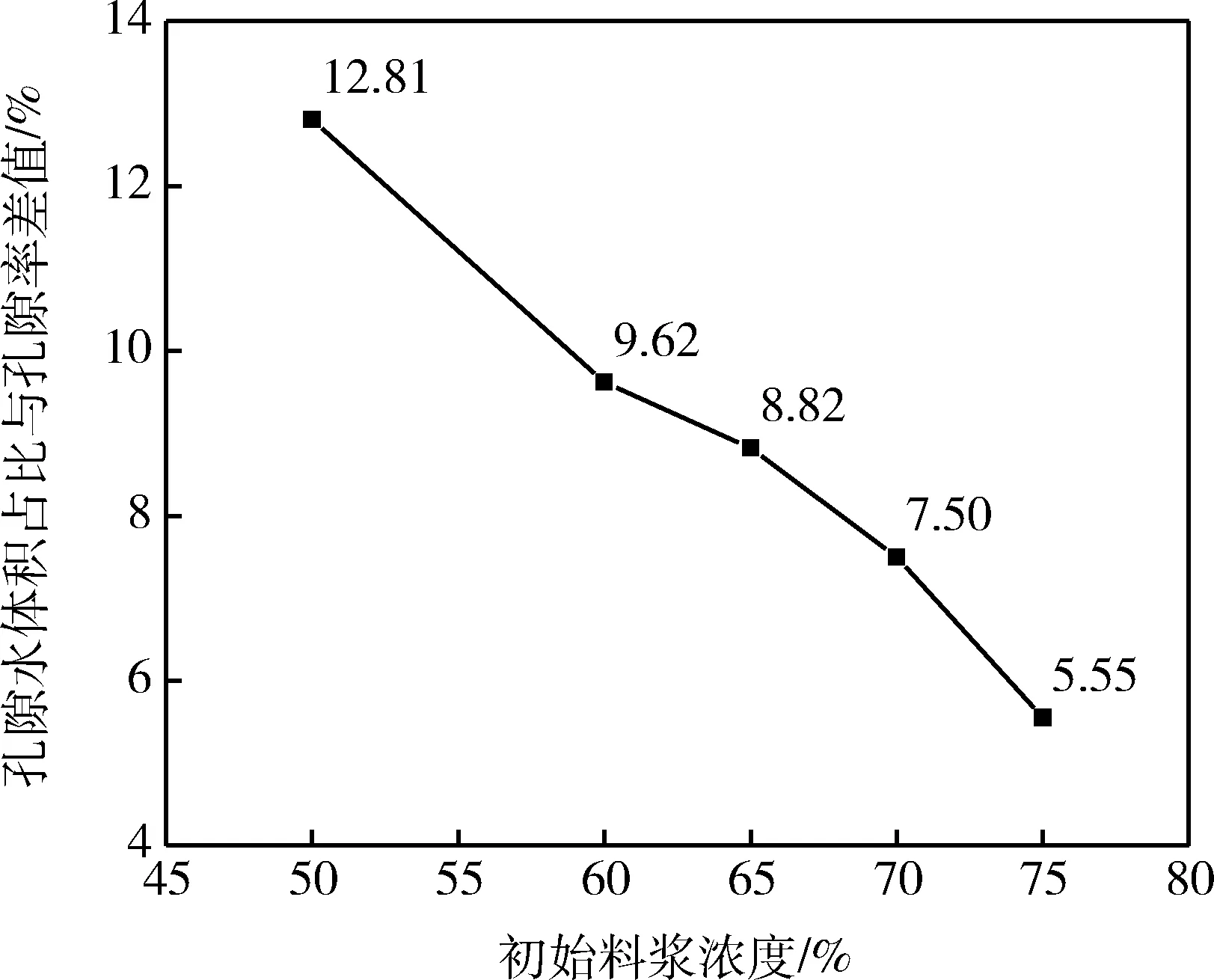

由式(5)可知,nw-nv定量表征胶凝材料水化耗水量与空隙体积的差值占总体积的比率,根据测试结果,绘制其差值随初始料浆浓度的变化关系,如图(6)所示。

图6 充填物料孔隙水体积占比与充填体孔隙率差值随料浆浓度变化趋势图Fig.6 Concentrations induced differences betweenporous water volume contents of backfill materialsand porosities of cemented backfill

由图6可知,nw-nv随料浆浓度的提高而降低。由于本次试验设置充填物料量以及水泥添加量为定量,即不同浓度充填料浆的物料总量均为700 g(尾砂560 g∶水泥140 g),仅设置充填用水量为变量,此时料浆中的充填水量均远大于胶凝材料完全水化所需水量。由此可认为各浓度充填料浆水化总耗水均相等,物料孔隙水体积占比与充填体孔隙率差异主要由空隙体积差异决定。因此可得,料浆浓度越高,胶凝材料水化产生的空隙体积越大。由于浓度越高,充填体孔隙率小,使得孔隙中水分的运移受到阻碍,导致水化反应产生的空隙难以被有效充填,因此空隙体积更大。

上述结论是基于水化总耗水量相等的前提,今后仍有待进一步的定量测试充填体真实水化耗水量,更准确地揭示尾砂胶结充填体水化过程的孔隙水特征变化。

3 结 论

1) 全尾砂胶结充填料浆泌水后仍有超过50%体积占比的孔隙水赋存于物料内,且其含量与料浆浓度呈反比,不同浓度料浆中物料孔隙水体积占比极差值达16.9%,差异显著。

2) 受胶凝材料的水化作用影响,养护后的充填体孔隙率均小于对应浓度的物料孔隙水体积占比,测试所得不同浓度充填体孔隙率的极差值为9.64%,相比物料孔隙水体积占比的极差值降低了近一半。

3) 水化前后对充填物料固液气三相比例定量分析可知,料浆初始浓度越高,水化后充填体孔隙率越小,孔隙中水分运移受到阻碍,导致水化反应产生的空隙难以被有效充填,造成空隙体积较低初始浓度料浆较大。