喷丝板小孔电火花加工工艺研究

0 引 言

喷丝板是医疗卫生行业熔喷布生产的核心零件,其特点是孔径小、数量多、分布密,目前行业中主要采用钻削方法加工。由于钻削是逐个进行,整体耗时长,而且在加工中易出现断刀与钻偏现象

,在材料质量不稳定的情况下这种问题尤为突出,进行二次处理不仅延误工期,而且质量也难以保证,给企业造成损失。根据试验并结合市场的加工经验,要在相对安全的前提下完成孔径为

0.25 mm、孔数为351个的喷丝板小孔加工,需要用时大约410~530 min。现利用电火花加工多电极同步放电的优势,实现小孔的批量加工,以缩短总体加工时间;同时电火花加工切削力小,对工具的强度、刚度要求低

,保证小孔加工的安全性,避免零件二次处理。

1 加工策略制定

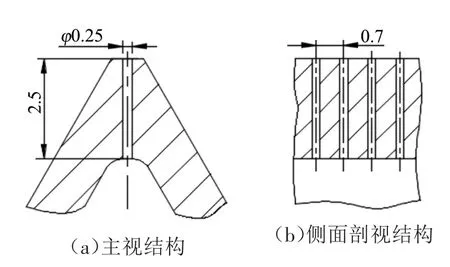

图1所示是典型的喷丝板结构,喷丝孔的尺寸为

0.25

mm×2.5mm,孔间距为0.7 mm,数量为351个,材料为P20,硬度为27~32 HRC。考虑电极的制造难度,将增大电极的间隔距离,相应地将孔进行分组加工,如图2所示。为了提高放电加工的精度,每组孔分为粗加工、半精加工和精加工3个步骤。

2 电极设计与制造

2.1 电极设计

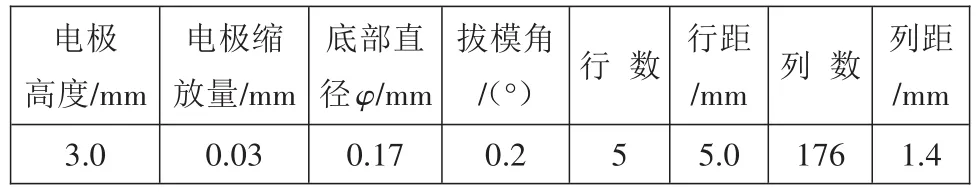

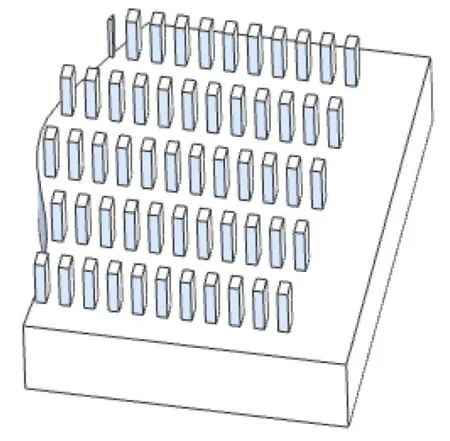

根据试验结果,当电极间距<1.2 mm时,加工变得困难,将电极的间距设定为孔距的2倍,即1.4 mm。电极结构如图3所示,电极按照矩阵排列,一共5行,其中1、2、3行用于a组孔的加工;2、3、4行用于b组孔的加工;第5行是备用电极。为了避免电极与喷丝板的非加工部位接触,便于电极的后期检测,将行距定为5 mm。根据上述设计要求,电极按照5行×176列的矩阵排列,电极的基本信息如表1所示。

为避免孔径超差,电极按0.23 mm的孔径进行设计,根据电极缩放量(双面0.06 mm),初定电极的直径为

0.17 mm。为了减小铣削时电极与刀刃的接触长度,将电极设置为圆锥结构,拔模角为0.2°,经计算顶部直径为

0.149 mm,如图4所示。

2.2 电极制造

电极属于细长件,长径比达到17:1,如采用常规铣削方法易导致电极变形,为此采取以下措施。

1.1临床资料 本组重度颅脑损伤患者394例,男241例,女153例,年龄9-78岁,平均年龄44 岁,GCS评分均在3-8分,其中颅脑外伤257例,脑出血118例,脑肿瘤24例,按入院时间先后顺序分为实验组198例和对照组196例,两组患者一般资料比较差异无统计学意义(p>0.05)。

(3)采用刀尖切削。使用浅层轻铣削的方法加工,这种铣削方法的优点是切削力集中作用在刀尖下方的毛坯上,不会导致电极上部变形。

(2)加工电极矩阵。用

1.0 mm的铣刀将毛坯矩阵加工成电极矩阵,加工参数如表2所示,每层分2刀完成加工:第1刀铣削去除大部分余量,留单面0.03 mm的余量,第2刀精铣到位。

(2)采用前、后角大的刀具加工,减小切削力。采用铝用钨钢立铣刀,硬度55 HRC,高光镜面。

为了提高加工效率,先将坯料加工为0.6 mm×1 mm×3 mm的毛坯矩阵,然后逐个加工成电极,根据优化结果,工艺步骤如下。

(1)采用刚性好、稳定性高的设备进行加工。选用米克朗HSM500,最高转速42 000 r/min,主轴跳动量≤0.001(实测值),配备动平衡热缩刀柄。

电极的加工时间共210 min,加工的电极如图6所示,经放大观察,电极无变形,用千分尺对电极进行检测,根部径向尺寸范围为0.17~0.18 mm,顶部径向尺寸范围为0.15~0.16 mm,符合使用要求。

从本文所得出的多元线性回归模型中我们可以发现,河南省人口老龄化与城镇化率、老龄人口抚养比和卫生机构数量高度相关。

(1)加工毛坯矩阵。为了提高加工效率,先用

4 mm的铣刀去除矩阵行间的材料,再用

0.8 mm的铣刀去除矩阵列间的材料,最终形成5行×176列的毛坯矩阵(见图5),加工参数如表2所示。

3 放电加工

放电加工电极缩放量设置为0.03 mm,孔壁粗糙度设置为

0.6 μm;摇动方式设置为圆形平动以实现平动加工,提高孔壁的加工质量

,放电参数的检索结果如表3所示。由于电极较细,相对损耗较大,主要采用正极性加工

,最后一步切换成负极性加工以提高孔壁的质量。放电间隙较小,孔深较深,电极的下沉动作会产生明显的液流冲击,造成电极变形。经过试验,将下降时间(JD值)设置为8档,其他参数见表3。2组孔的加工时间共计240 min,加工过程顺利,无电极变形现象,加工结果如图7所示。在显微镜下观察的小孔轮廓如图8所示,轮廓清晰整齐,无明显缺陷。

经研究发现,实验组脑卒中偏瘫患者的治疗效果和患者的生活质量明显好于对照组患者。根据统计学分析,差异具有统计学意义,P<0.05。详情见表1。

在保证塌方段洞室围岩维持稳定后,在塌方体后方打入超前小导管,并同时进行预固结灌浆。就超前小导管的选择,主要推荐长度为5m,环向间距30cm 的Φ48 有孔钢管。通过边钻边注浆的方式,并依据注浆孔周围吃浆量的大小以及岩体的变化情况,将注浆压力严格控制在0.4MPa以内。另外,为最大程度地保证固结质量,施工人员还可以将自进式锚杆增加在影响段破碎部位,并在软弱围岩中增加L 型Φ22 钢筋将自进式锚杆与工字钢焊接连接,以良好控制围岩和掌子面的稳定性。

4 结束语

针对孔数为351个的喷丝板,研究了小孔的放电加工及电极制造工艺。小孔的放电加工共用时240 min。与常规的钻削加工(用时410~530 min)相比,不仅安全性能高,且加工时间缩短41%~54%,随着喷丝板上的孔数增加,电加工的多头同步放电优势将进一步凸显,时间优势将更加明显。由于细长电极的制造难度大,进一步减小喷丝板的孔径将变得较困难,要想加工孔径更小的喷丝板需要进一步研究细长电极的加工工艺。

[1]王文平.深小孔类工件加工工艺研究[J].制造技术与机床,2020(5):76-78.

[2]贾宝贤,王振龙,赵万生.基于特种加工的微小孔加工技术[J].电加工与模具,2005(2):1-5.

[3]张晓燕,魏引焕,田普建.电火花加工中降低电极损耗的措施[J].模具工业,2004,30(9):49-51.

[4]高 霁,曹国强.特种加工微小孔技术及其发展现状[J].机械设计与制造,2005(7):169-171.