海洋平台人员工作舱室抗爆风险评估

杜 帆,杨冬平,,史小东,朱丽国,王安鹏,刘 洋,郭爱洪

(1.中国石化胜利油田分公司技术检测中心,山东东营 257062 2.中国石化检测评价研究有限公司,山东东营 257062)

0 前言

海洋平台是油气资源开发的重要基础设施,具有作业环境恶劣、空间狭小等特点,一旦发生油气泄漏易造成火灾、爆炸等事故,严重威胁着平台员工和结构的安全。

1988年英国北海Pipe Alpha平台爆炸事故,引起了安全从业人员对此问题的广泛关注,相继发布了多项技术标准指导海洋平台火灾爆炸风险防控工作[1-2],但直至2010年墨西哥湾深水地平线钻井平台爆炸造成了人员工作舱室的严重破坏[3],才发现前期研究有较多不足之处。2021年国内某石油勘探开发企业V平台井喷爆炸,暴露出国内海洋平台爆炸风险防控技术的不足,需要进一步提升国内海洋油气开发从业人员对工作舱室的抗爆风险的系统认识。

然而,目前国内只颁布了海上油气生产设施火灾、爆炸的控制、削减的指导性要求[4],还没有针对平台人员集中建筑物抗爆风险评估的技术标准,本文结合中国石化对油气设施的抗爆要求[5],建立海洋平台工作舱室的风险评估方法,采用业界广泛认可的油气爆炸后果计算软件(FLACS软件)进行模拟[6-9],分析可能波及工作舱室的爆炸风险,确定平台建筑物承受各种爆炸超压的情况,从而判断是否需要进行抗爆治理,并提出相应的建议措施。

1 评估方法

1.1 风险辨识

采用HAZID(危险源识别分析)方法,围绕平台上人员集中的舱室进行风险辨识,分析危险物质、油气工艺流程、含油气设备等多个层面可能导致油气泄漏爆炸的危险源,确定危险有害因素的类别、位置、可能导致的油气爆炸事故类型等。

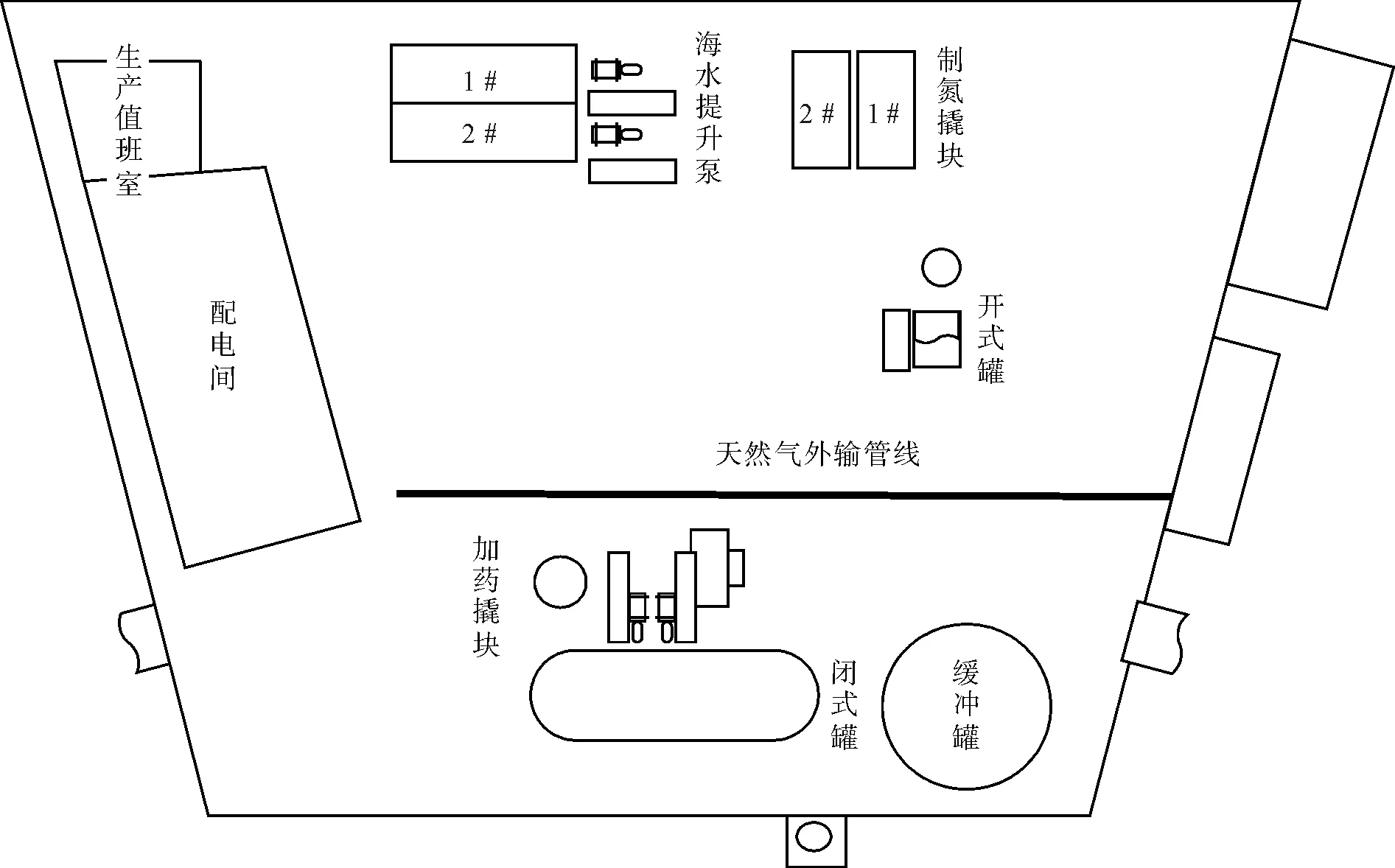

根据平台平面布置图、人员分布情况(图1),确定需要评价的主要人员集中舱室为生产平台一层生产值班室。围绕油气爆炸事故,分析确定人员集中的舱室附近涉及的主要爆炸危险物质为天然气,主要危险有害区域为天然气管道区域。

图1 生产平台一层甲板布置示意

1.2 可信事故场景

由于设备泄漏具有很大的不确定性,为进行泄漏概率分析,需要确定一组泄漏孔径以代表可能出现的泄漏事故场景。根据《中国石化既有建筑物抗爆治理指导意见》[5]选择5 mm(小孔径)、25 mm(中孔径)、100 mm(大孔径)及破裂场景进行爆炸后果分析。

以《海上油气泄漏事故数据库》[10]为基础,计算天然气外输管道在不同孔径下的泄漏频率。泄漏孔径大于d的频率计算见公式(1):

F(d)=Cdm+Fr

(1)

式中:d——泄漏孔径,m;

C,m——设备相关的常数;

Fr——设备完全破裂时的泄漏频率,次/a。

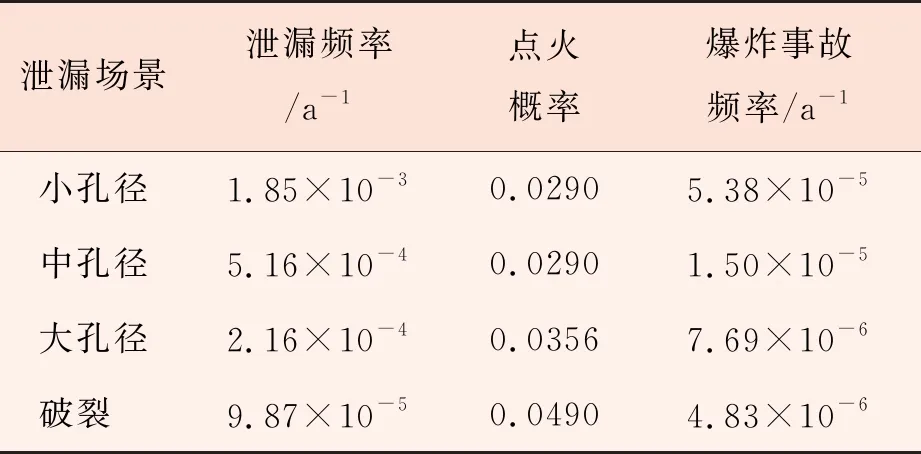

天然气外输管道点火概率根据UKOOA点火模型[11]确定。由泄漏频率和点火概率的联合频率确定天然气外输管道的爆炸事故频率见表1。

选择事故发生概率不低于1×10-6次/a为可信事故场景[5],根据表1计算确定小、中、大孔径及破裂情况下的爆炸事故作为可信事故场景。

1.3 后果计算

爆炸事故由可燃气体泄漏后被点燃导致,后果主要表现为爆炸超压和冲量。针对平台空间布置复杂,设备设施对爆炸冲击波影响显著的特点,根据平台设备尺寸、平面布置图等资料,采用FLACS软件建立三维数值模型,根据典型气象条件确定相关环境参数,结合危险源辨识结果确定泄漏位置以及孔径,开展油气泄漏爆炸分析,以判断附近人员工作舱室是否需要进行抗爆治理。

表1 天然气外输管道爆炸事故频率

1.4 评估标准

根据人员伤亡、设备损伤等情况的伤害准则[5],当人员集中建筑物受到的爆炸冲击波超压≥6.9 kPa或冲量≥207 kPa·ms,且未进行抗爆设计时,建筑物需进行抗爆治理。

2 爆炸数值模拟

2.1 数学模型

天然气管道发生泄漏爆炸事故应遵循质量守恒、动量守恒和能量守恒原理,其通用形式可表示为:

(2)

式中:φ——通用变量(质量、动量、能量等);

Γφ——广义扩散系数;

ρ——密度;

Sφ——广义源项;

ui——i方向上的速度。

通过增加通量辐射模型完善气体爆炸三维数值模型,并采用SIMPLE算法结合边界条件,确定计算域内的超压等变量。

2.2 数值模型

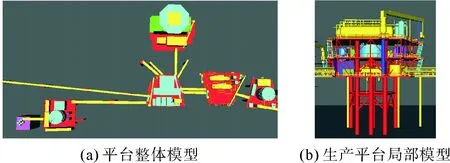

依据海洋平台的基本结构与尺寸,结合实际平面布置图,采用FLACS建立生产平台三维仿真模型(图2)。

图2 三维数值仿真模型

为减少计算成本对模型进一步优化,将舱室附近天然气管汇区划为核心区域,其余部分划为扩展区域,并在泄漏孔附近进行网格加密处理。根据工程经验,核心区域网格尺寸设为0.5 m,扩展区域比例以1.2倍的比例进行网格延伸。此外,计算域采用无反射边界条件。

2.3 可信爆炸场景

以平台所在区域的环境资料和生产过程中实际操作参数为依据,结合可信事故场景开展平台爆炸事故的分析计算。

环境温度20 ℃,大气压力为标准大气压。根据平台所在区域的环境条件统计,以及《危险化学品生产装置和储存设施外部安全防护距离确定方法》[12]的推荐,基于该海域气象资料统计,确定平台所在区域的代表风速为1.5,5,19 m/s。

天然气管道泄漏爆炸模拟场景包括4种泄漏孔径、3个代表风速、8个风向,在3类大气稳定度下的爆炸分析,总计288个场景。

3 爆炸后果分析

根据可信事故场景辨识结果,模拟平台甲板上天然气管汇泄漏后在周围形成可燃气云,遇明火发生蒸气云爆炸的过程。

经计算,小、中孔径天然气管道泄漏爆炸影响较小,不足以对人员集中的生产值班室造成影响。大孔径及破裂情况下管道泄漏爆炸后果较严重,下面只分析这两种严重后果的场景。

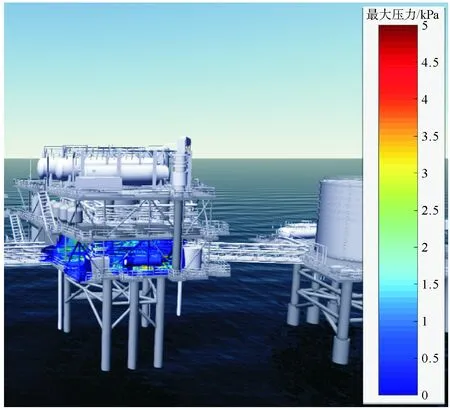

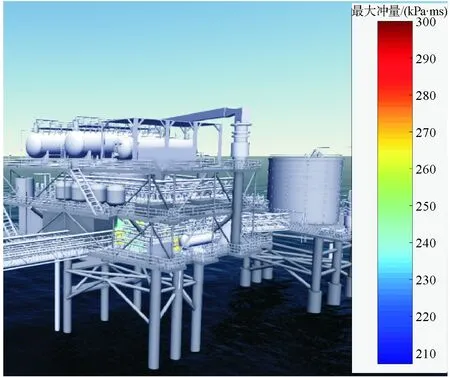

3.1 大孔泄漏爆炸

生产平台天然气管道大孔泄漏条件下冲击波超压及冲量分布如图3和图4所示:①爆炸最大超压位置为中心区域,爆炸产生的超压为4.7 kPa,未达到超压伤害准则规定的6.96 kPa;②爆炸超压冲量在300 kPa·ms以内,爆炸产生的冲击波冲量超出伤害准则规定的207 kPa·ms的最大影响范围为15.5 m×14.2 m。受超压影响的区域内建筑物为平台一层生产配电间,生产设备包括加药撬块、制氮撬块、缓冲罐、闭式罐、开式罐及海水提升泵,但超压影响的区域不包括人员集中的生产值班室。

图3 大孔泄漏管汇区爆炸超压分布

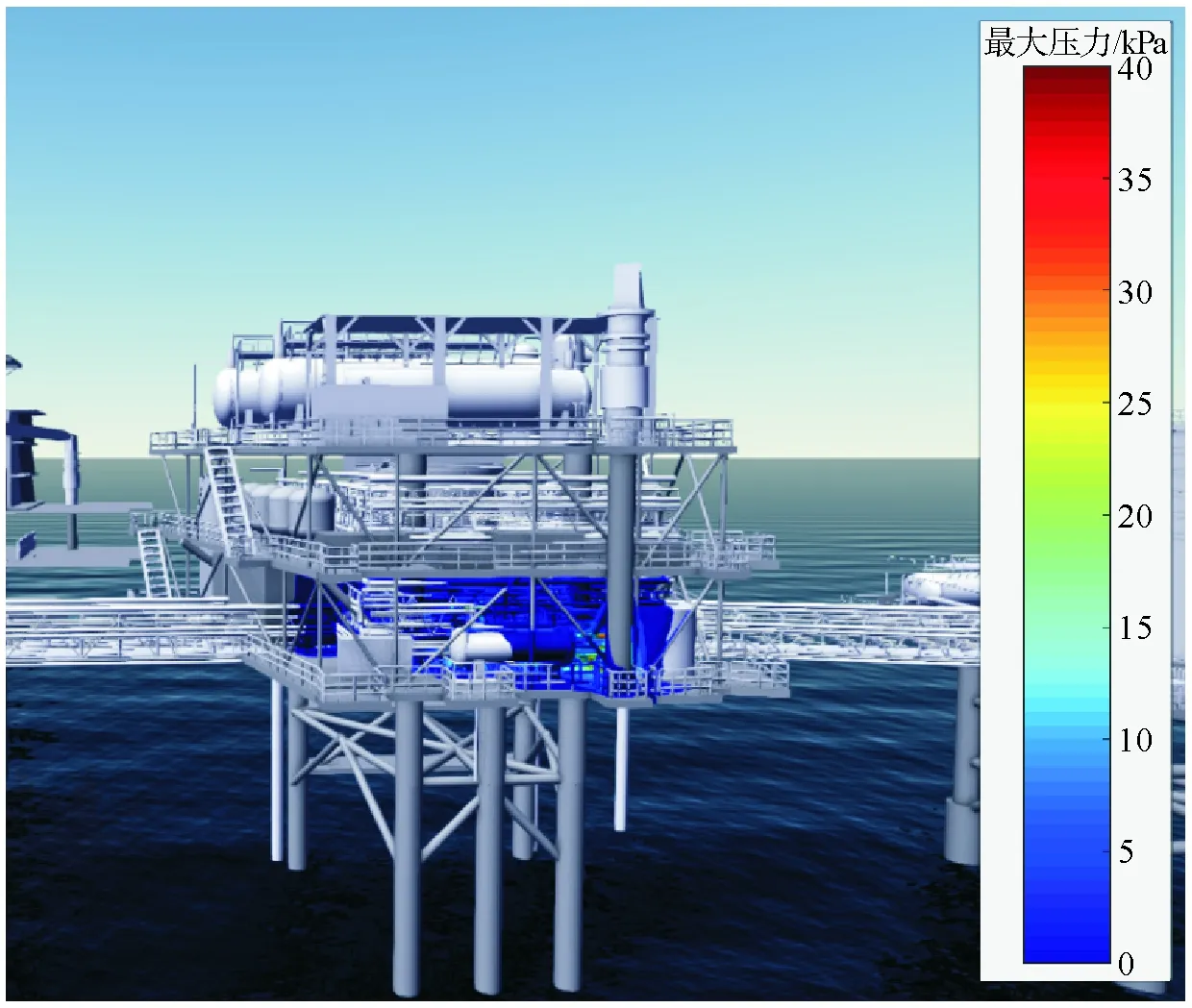

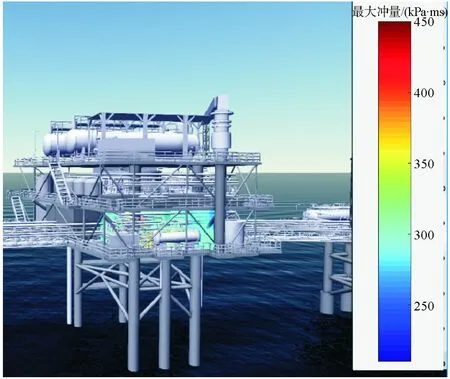

3.2 管道破裂爆炸

模拟完全破裂泄漏场景的泄漏扩散及爆炸过程,冲击波超压及冲量分布见图5和图6:①爆炸最大超压位置为中心区域,超压为40 kPa,大于超压伤害准则规定的6.9 kPa;②爆炸超压冲量在450 kPa·ms以内,超压冲量大于伤害准则规定的207 kPa·ms的最大影响范围为26.5 m×28.2 m。爆炸冲击波影响的人员集中建筑物为生产值班室,最大超压冲量达到450 kPa·ms,因此,生产值班室需要采取防爆措施。

图4 大孔泄漏管汇区爆炸超压冲量分布

图5 破裂管汇区爆炸超压分布

图6 破裂管汇区爆炸超压冲量分布

3.3 爆炸后果统计

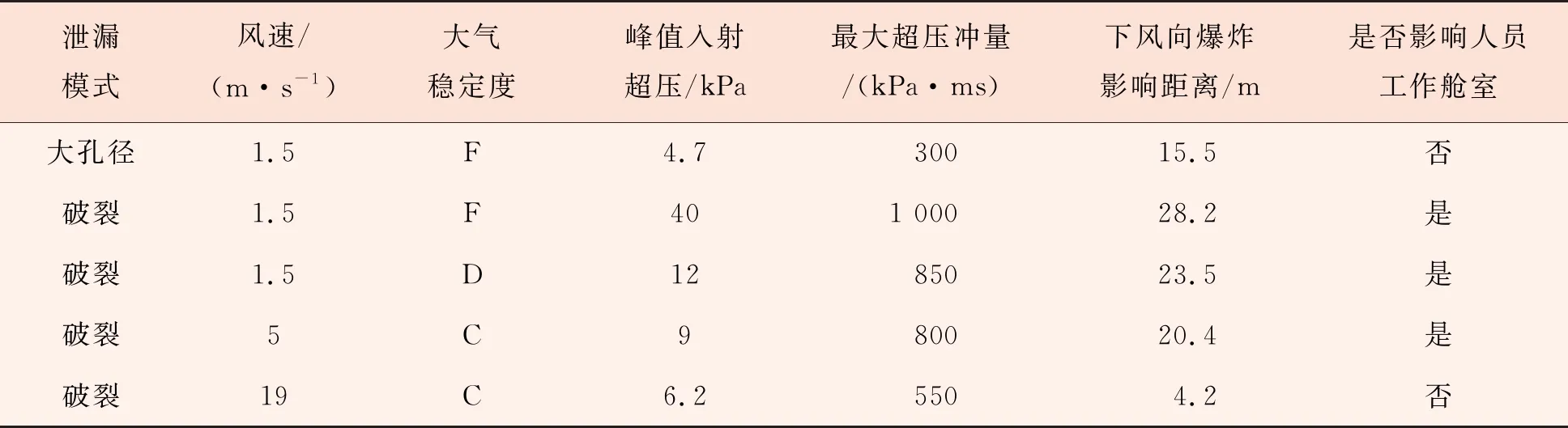

生产平台一层天然气外输管道发生泄漏爆炸时会对人员集中的生产值班室造成影响。计算全部288种爆炸场景,其中后果影响最为严重的事故场景见表2。主要结果如下:

a) 在8种风向中,西南风向场景的爆炸影响范围最大,且风速越小,爆炸影响范围越大。

b) 当泄漏孔径≤100 mm时,不会对生产值班室结构造成损伤;若泄漏孔径≥150 mm时,最大超压为40 kPa,最大超压冲量为1 000 kPa·ms,会造成严重破坏,需要进行抗爆治理。

表2 严重事故场景超压冲击波影响

4 结论与建议

本文基于现场海洋平台实际,利用FLACS软件建立数值模型,对海洋平台泄漏爆炸事故进行模拟,得到不同泄漏条件下的超压分布,并完成了抗爆风险评估。主要结论和建议如下:

a) 该平台天然气外输管道大孔泄漏爆炸产生超压为4.7 kPa,爆炸超压冲量在300 kPa·ms以内,主要影响区域内建筑物为平台一层生产配电间,为非人员集中区域,因此不需要进行抗爆治理;天然气管道破裂产生最大超压为40 kPa,最大超压冲量为1 000 kPa·ms以内,主要影响区域内为平台一层生产值班室,人员较为集中,该区域需要抗爆治理。

b) 基于抗爆分析结果,为降低建筑物内的人员风险,建议尽快对生产值班室采取抗爆加固,降低风险。

c) 为进一步提升平台的本质安全水平,建议对生产平台一层天然气外输管道进行改造,拆除自注水平台至储罐平台的天然气外输管线,改由注水平台直接外输,消除泄漏爆炸对人员集中工作舱室的影响。