近距离煤层开采巷道底鼓防控技术研究

曹 鹏,王兵兵

(山西煤炭运销集团 四通煤业有限公司,山西 临汾 041000)

煤炭资源在我国能源结构中占有相当重要的地位。近年来,随着对于煤炭产能需求的不断提高,煤矿开采设备与技术得到了快速发展[1-2]。这也带来了一系列问题,如剧烈矿压显现及巷道底鼓等[3-5],特别是巷道底鼓问题,往往导致巷道断面变形严重,原用支护方式失效,增加巷道通风阻力,底鼓治理成本增加,巷道维护困难等[6-8],如何有效预防与控制巷道底鼓成为了矿山亟待解决的难题。本文以某矿近距离煤层开采为工程背景,采用现场监测与理论分析相结合的方法对这类煤层开采巷道矿压显现特征、巷道底鼓机理及其防控技术进行了系统分析,以实现矿山安全高效采矿目标。

1 工程概况

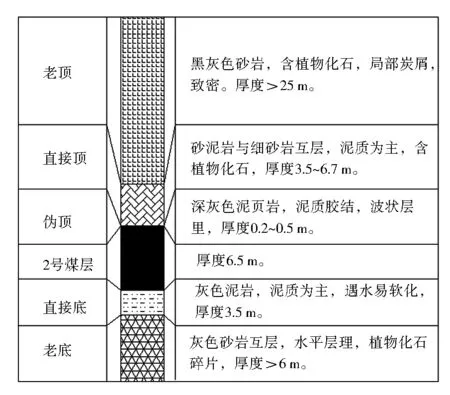

某煤矿主要可采煤层为1号煤层与2号煤层,目前主采2号煤层,煤层平均厚6.5 m,倾角1~3°,煤层底部存在厚约0.25 m夹矸。2号煤层综合柱状图如图1所示。该煤层2305工作面推进长度4 500 m,工作面长300 m,设计采高6.5 m,采用一次采全高的采煤方法,工作面日推进约16 m,产量超过1 500 t/a。

图1 2号煤层综合柱状图

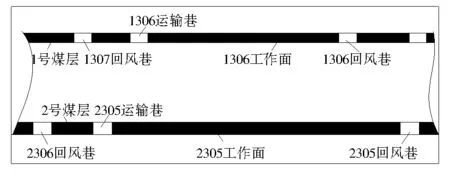

1号煤层位于2号煤层上部,已经在2012年回采完毕。上部1号煤层工作面回采完成后,留下约25 m厚的煤柱。两煤层及相关工程位置关系见图2。

图2 工作面空间布置图

受采动地压影响,2306回风巷地压显现强烈,巷道底板出现了明显的底鼓现象,对工作面安全开采造成了不利影响,为此,需要根据矿山开采实际,深入研究巷道底板底鼓机理,解决巷道底鼓问题。

2 底鼓巷道矿压显现特征分析

通过现场调研,该矿2306回风巷底板为泥岩,强度较小,巷道围岩应力分布复杂,这是导致底鼓发生的重要因素,需对巷道矿压特征进行深入分析。

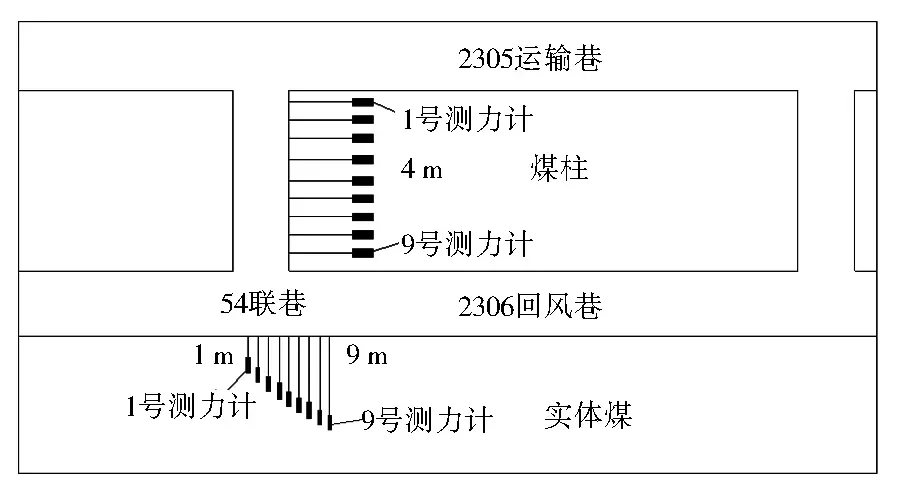

2.1 现场监测方法

研究采用钻孔测力计对底鼓巷道边帮实施应力监测。在2306回风巷两侧共布设18个测力计,布设地点距离工作面约450 m。其中,在煤柱侧安装9个钻孔测力计,考虑煤柱塑性区的存在,测力计安装深度为4 m,监测垂直应力变化情况;在实体煤侧同样安装9个测力计,不同于煤柱侧,测力计安装深度以1~9 m均匀递增,用以监测实体煤侧垂直应力变化情况,每10 d进行一次监测,监测周期约为3个月。钻孔测力计布置情况见图3。

图3 钻孔应力计分布图

2.2 监测结果分析

随着监测点距2306回风巷距离的减小,垂直应力表现为先减小后突变发展特征,其中1号~3号测力计所在位置垂直应力缓慢降低,应力最高值约为3.85 MPa,应力两次突变位置出现在5号与7号测力计,应力最高值分别为3.87 MPa与3.65 MPa,靠近回风巷位置应力显著降低,明显低于运输巷一侧,最低值出现在煤柱下边缘9号测力计所在位置,约为2.63 MPa;应力总体分布表现为左侧及中间高,其余部位降低趋势,煤柱整体表现稳定。

随着测孔深度的增加,垂直应力表现为“马鞍形”变化特征,即两边缘及中间位置应力较低,应力峰值分别出现在3号测点(孔深3 m)与7号测点(孔深7 m)位置,分别为3.92 MPa与3.45 MPa;应力最低值出现在两侧边缘位置,分别为2.93 MPa与2.85 MPa。表明在巷道掘进期间,应力主要影响区域位移实体煤内部2 m及7 m深度位置,在深度为5~6 m范围存在一定的弹性能,说明上层遗留煤柱形成的底板压力对下层实体煤应力分布形成叠加效应。

3 巷道底鼓机理分析

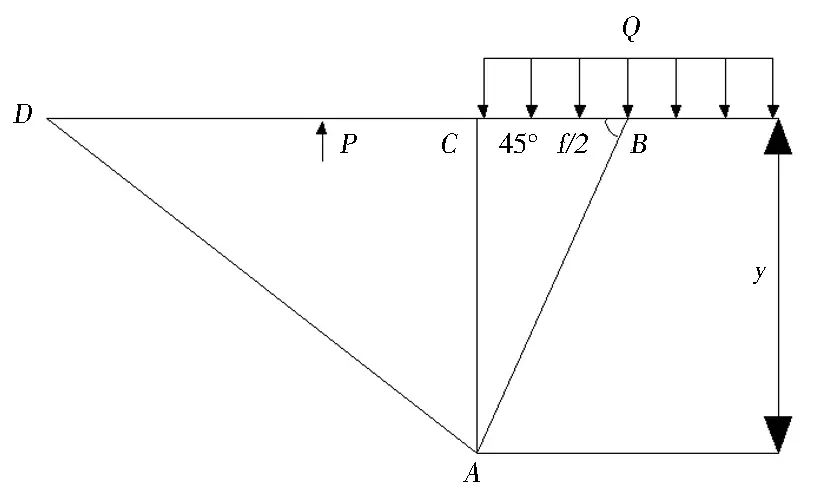

目前该矿采用双巷掘进,留有25 m厚的煤柱,由于煤体的强度高于底板,在分析中巷道边帮采用均布载荷分布方式,所构建的巷道底板单侧受力情况,见图4。

图4 巷道右侧底板受力简图

受支承压力的影响, ABC段主要承载主动压力,ACD段主要承载被动压力。当压力P超过底板岩层极限强度时,巷道底板将发生变形或者破坏。基于郎肯土压力理论,AC段所受的主动与被动压力表达式如下:

σ主=k主(Q+γy)

(1)

σ被=k被γy

(2)

式中:γ为上覆岩层容重,KN/m3;φ为摩擦角,°;σc为岩石单轴抗压强度,MPa;Q为煤体承受载荷,MPa;k主为主动压力系数;k被为被动土压力系数。

其中:

k主=tan2(45°-φ/2)

(3)

k被=tan2(45°+φ/2)

(4)

(5)

通过现场调查监测,煤柱作用在底板岩层的均布载荷为3.5 MPa;2号煤底板泥岩内摩擦角为50°,将相关参数带入公式(3)、(4)与(5),则煤柱侧破坏深度为0.55 m。

底板岩层在两帮挤压下破坏宽度计算式如下:

d=2ytan(45°+φ/2)

(6)

计算得,底板岩层在两帮挤压下破坏宽度为3 m,小于巷道宽度5.6 m,故在巷道的掘进阶段,巷道的破坏主要为底板边帮的岩层错动破坏,即在两帮滑动力驱使下,致使底板破裂岩体岩滑移面凸起形成底鼓。

4 巷道底鼓防控方法

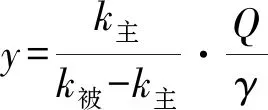

根据该矿2号煤层赋存条件,煤层底板主要为软弱砂质泥岩,存在明显的采动地压影响。根据巷道矿压监测及巷道底鼓机理研究成果,2306回风巷巷道底板两帮底鼓比较严重,巷道中间部位相对较小,为此研究提出底板锚固注浆加固与钻孔卸压相结合的底鼓防控技术。

对于巷道底板中部位置,采取锚注方法,利用注浆锚杆加固,将浆液注入底板岩层中,将周边裂隙岩体粘结为一个整体,改善巷道底板的应力条件,提高底板岩层的自稳能力;对于巷道底板两帮位置,采用钻孔卸压方法,实现底板岩性的应力转移,扩大近底板岩层的有效承载区域,从而达到控制底鼓的目的。

在巷道中心位置向底板布置3排锚注钻孔,倾角为90°、钻孔深度为3.5 m,间距1 m,孔径为42 mm,底板加固位置采用水泥单液浆进行加固,加固压力设计为4.5 MPa; 卸压钻孔待加固钻孔施工且注浆完毕后开始施工,即在巷道底板帮角两侧各施工1排卸压钻孔,钻孔直径73 mm、孔深为3.5 m,具体布置方法见图5。

图5 锚注及卸压钻孔布置方式图(mm)

5 底鼓防治效果分析

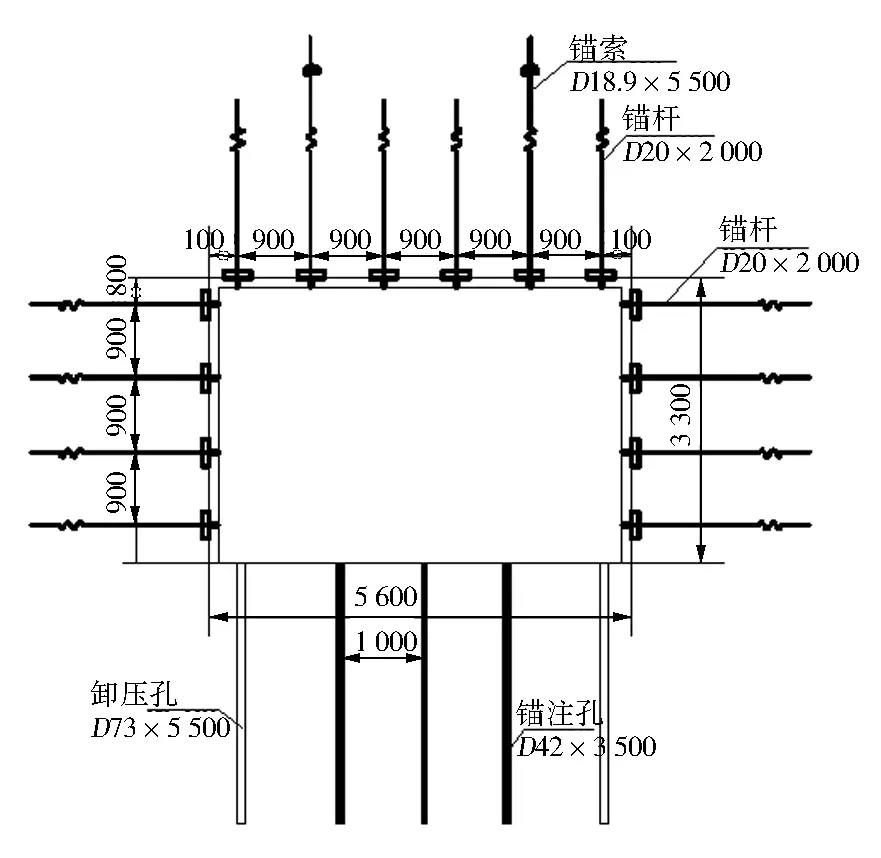

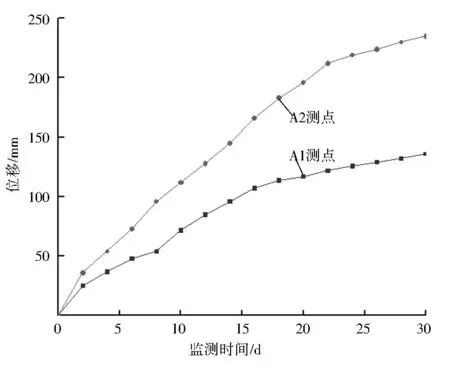

为掌握底鼓控制效果,在超前工作面200 m范围内布置监测点对底鼓变形量进行监测, 具体测点布置见图6,其中A1测点所在巷道底板进行锚固注浆加固与钻孔卸压加固,A2测点所在位置未进行加固,监测周期为30 d。

图6 监测点布置图

监测结果见图7。

图7 监测结果图

当巷道受到回采影响时巷道底鼓变形量呈增加趋势,但是对底板实施底鼓防治措施后底板底鼓量明显更小,最大变形量控制在145 mm,巷道底鼓量可满足巷道后续使用需要,且在措施实施20 d后底鼓变形量基本趋于稳定。

6 结 语

1) 通过分析底鼓巷道矿岩显现特征,煤柱侧垂直应力表现为左侧及中间高,实体煤垂直应力表现为“马鞍形”变化特征,应力峰值达为3.92 MPa,应力最低值达2.85 MPa。应力主要影响区域位移实体煤内部2 m及7 m深度位置。在深度为5~6 m范围存在一定的弹性能,说明上层遗留煤柱形成的底板压力对下层实体煤应力分布形成叠加效应。

2) 通过构建巷道底板单侧受力模型,计算得到煤柱侧破坏深度为0.55 m,两帮挤压下破坏宽度为3 m。巷道的破坏主要为底板边帮的岩层错动破坏,致使底板破裂岩体岩滑移面凸起形成底鼓。

3) 研究提出了底板锚固注浆加固与钻孔卸压相结合的底鼓防控技术。巷道底板中部位置采取锚注方法,巷道底板两帮角位置采用钻孔卸压方法,使围岩的承载范围显著增加,提高底板岩层的自稳能力,从而达到控制底鼓的目的。

4) 通过现场试验,实施底鼓防治措施后底板底鼓量明显更小,最大变形量控制在145 mm,巷道底鼓量可满足巷道后续使用需要,取得了良好的底鼓控制效果。