不同撞击速度下穿燃弹侵彻陶瓷/铝合金复合靶板时弹芯破碎失效特性研究*

王晓东,余毅磊,蒋招绣,马铭辉,高光发,

(1. 南京理工大学机械工程学院,江苏 南京 210094;2. 宁波大学冲击与安全工程教育部重点实验室,浙江 宁波 315211)

12.7 mm 穿甲燃烧弹(armor piercing incendiary, API)是轻装甲目标和低空目标的威胁之一,主要配用于高射机枪、车载机枪和航空机枪。12.7 mm API 弹的弹头由钢芯、被甲和低质量的铅套、燃烧剂构成,当弹头撞击到坚硬的目标时,燃烧剂燃烧、被甲剥离,硬质弹芯起主要侵彻作用。在武装直升机、装甲车辆等机动装备轻量化要求下,陶瓷/金属复合结构装甲成为目前抵抗12.7 mm API 弹的主要方式。

陶瓷材料由于高硬度、低密度、抗侵彻能力强等特点,在弹靶作用过程中,能够使弹芯发生减速、侵蚀、破碎,从而降低子弹的侵彻能力。研究弹芯在侵彻过程中的失效模式对研究子弹的后继侵彻能力以及防护结构设计具有重要的意义,不同于长杆弹侵彻陶瓷/金属复合靶板时表现的侵蚀失效,12.7 mm API 弹的弹芯在侵彻过程中会破碎成形状不规则、质量不一的碎片,而弹芯的破碎程度受到子弹着靶速度、靶板结构、靶板材料等因素的共同影响。

现阶段,子弹在弹靶作用过程破碎特性研究主要从弹芯的微观断裂机理与宏观碎片粒度研究出发,其中,对弹芯微观断裂机理的研究包括:Savio 等从微观角度研究了7.62 mm AP 弹侵彻SiC 陶瓷/铝合金复合靶板后硬质钢制弹芯失效、破碎机制,Di Benedetto 等研究了包括工具钢在内的多种材料的硬质核心侵彻靶板后的剩余弹芯宏观和微观失效机制;针对弹芯冲击破碎后碎片粒度分布的研究较少,Rahbek 等分析了7.62 mm APM2 弹在相同速度下侵彻不同结构AlO陶瓷/纤维复合靶后的弹芯碎片质量和能量分布规律。碎片的质量分布规律是研究材料破碎特性的一种方法,学者们在对材料冲击试验结果进行统计的基础上,得到了描述碎片分布规律的各种相关函数,包括对数分布、幂率分布、指数分布、Mott 分布、Weibull 分布以及指数与幂率分布的联合等。最近,Ma 等和Wang 等分别利用幂率函数、Rosin-Rammler 分布表征玻璃球、锆基非晶撞击刚性壁后的碎片分布,同时,Shan 等研究结果表明玻璃球在不同口径SHPB(分离式霍普金森压杆)撞击下的碎片分布可以用Rosin-Rammler 分布表征。12.7 mm API 弹撞击陶瓷/金属复合靶板过程中弹芯受力状态复杂,影响弹芯破碎的因素较多,其中,子弹着靶速度是影响弹芯破碎的重要因素之一。

为了研究子弹速度对弹芯碎片粒径分布规律的影响,本文中开展12.7 mm API 弹以434.5~844.6 m/s范围内不同速度侵彻芳纶纤维布/SiC 陶瓷板/铝合金板复合靶板试验研究,通过收集、筛分、统计试验弹芯碎片,确定着靶速度对弹芯破碎的影响规律。

1 试验研究

1.1 试验设计

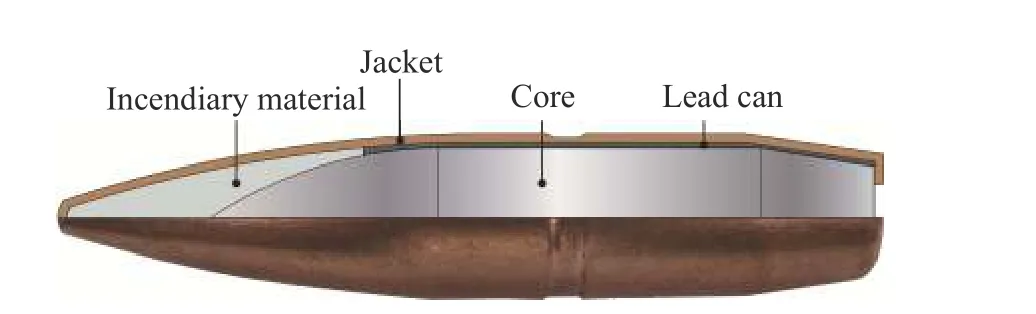

试验装置如图1 所示,主要由发射装置、测速装置、复合靶板和回收装置构成。12.7 mm API 弹丸通过12.7 mm 弹道枪发射,通过减装药方式调整装药量以达到控制弹丸着靶速度的目的,枪口距离靶板迎弹面约为10 m,弹丸飞行速度通过测试靶纸连接测速仪获得,并以飞行速度作为弹丸最终的着靶速度,忽略子弹在此距离内的速度降。

图1 试验布置Fig. 1 Schematic of the arrangement for test

为了尽可能多地收集到试验后的弹芯碎片,将复合靶板固定在一个尺寸为510 mm×525 mm×405 mm 的回收箱内,回收箱内壁安装一层厚度为12 mm 的木板以防止弹芯碎片接触到回收箱金属外壁而造成二次损伤。同时,为对比子弹穿透复合靶板后的剩余侵彻能力,分析着靶速度对穿透复合靶板后的残余弹体侵彻能力的影响规律,在与复合靶板迎弹方向相反的方向,并距离复合靶板约200 mm 处放置一块尺寸为200 mm×200 mm×60 mm 厚的6061T6 铝合金块作为后效靶。

1.2 试验材料

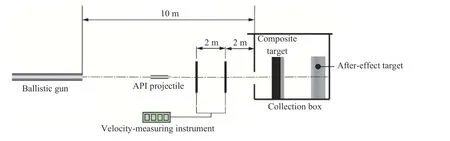

试验用弹丸为12.7 mm 穿甲燃烧弹,弹头结构如图2 所示,由T12A 材料硬质钢芯、覆铜钢被甲以及少量的燃烧剂和铅套构成,弹头总质量为(48.2±0.8) g。其中,弹芯质量约为30 g,直径为10.8 mm,弹芯总长为51 mm。

图2 12.7 mm 穿燃弹弹头结构Fig. 2 Structure of a 12.7 mm API projectile

在12.7 mm API 弹侵彻陶瓷/铝合金复合靶板过程中,弹芯起主要侵彻作用。弹芯材料是一种经过特殊热处理T12A 材料,显微硬度HV 可达764~789,该材料表现出明显的拉压不对称性,如图3所示,其中,材料准静态拉伸断裂应变在1.0%~1.5%范围内,材料拉伸脆性明显,而在压缩条件下具有明显的塑性变形。综上:弹芯材料是一种明显拉压不对称的高强、高硬金属,这是导致弹芯在侵彻复合靶板过程中出现破碎失效的主要原因之一。

图3 弹芯材料准静态条件下的真实应力-应变曲线Fig. 3 Quasi-static true stress-strain curve of core material

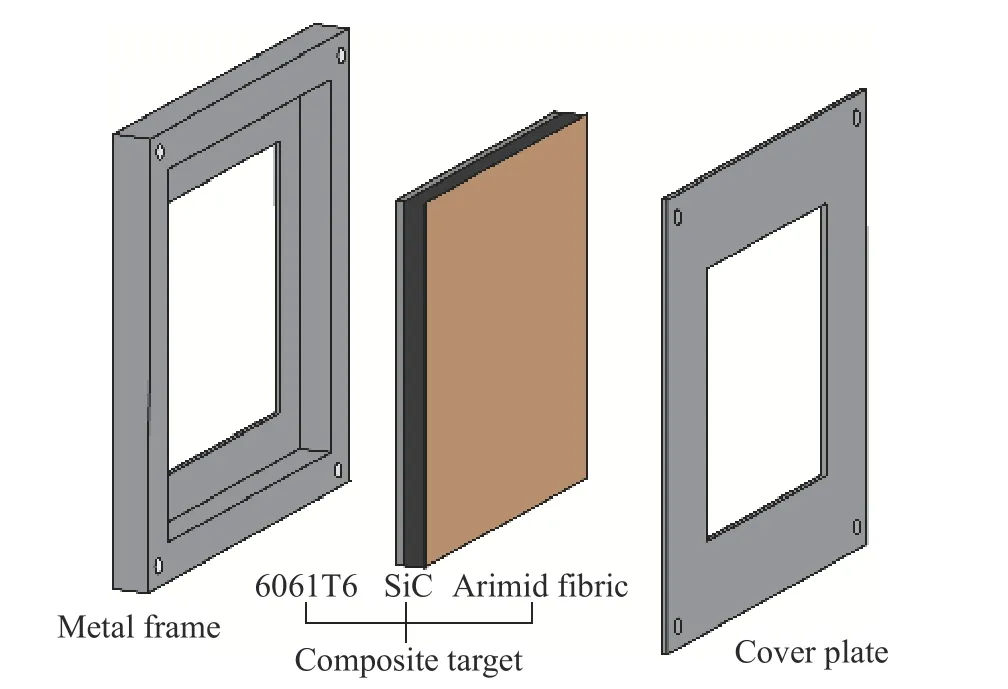

试验用复合靶板为芳纶纤维布/SiC 陶瓷板/铝合金板层合结构。陶瓷板使弹芯发生减速、侵蚀和破碎,起主要抗弹作用。SiC 陶瓷板尺寸为200 mm×200 mm×12 mm 面密度为39.75 kg/m,SiC 陶瓷板迎弹面粘结一层芳纶纤维布,其作用是通过抑制陶瓷碎片的飞散而提高靶板抗弹性能,这已得到试验证实;背板起支撑作用,背板与陶瓷之间通过金属框固定,结构如图4 所示,背板材料为6061T6 铝合金,几何尺寸为200 mm×200 mm×5 mm,其准静态拉伸强度约为290 MPa。已有研究表明陶瓷板的侧限对陶瓷抗侵彻能力有较大影响,但不在本文研究范围内,所以为了避免陶瓷侧限对侵彻行为的影响在陶瓷侧边与金属框之间保留3 mm 间距,确保侵彻过程中靶板无侧向约束和预应力。

图4 靶板结构Fig. 4 Target structure

1.3 破片统计

每发试验后,收集回收箱内的所有碎片,用磁铁分离出弹芯碎片,并对其进行清洗、干燥。通过筛分法对碎片粒度进行定量分析,参考文献[3],本文选用筛网孔径尺寸包括:8.0、4.0、2.0、1.0 和0.5 mm,分别测量0~0.5、0.5~1.0、1.0~2.0、2.0~4.0、4.0~8.0 和>8.0 mm 不同组分的质量,并对较大质量碎片(大于4 mm)进行单独称重。

2 试验结果与分析

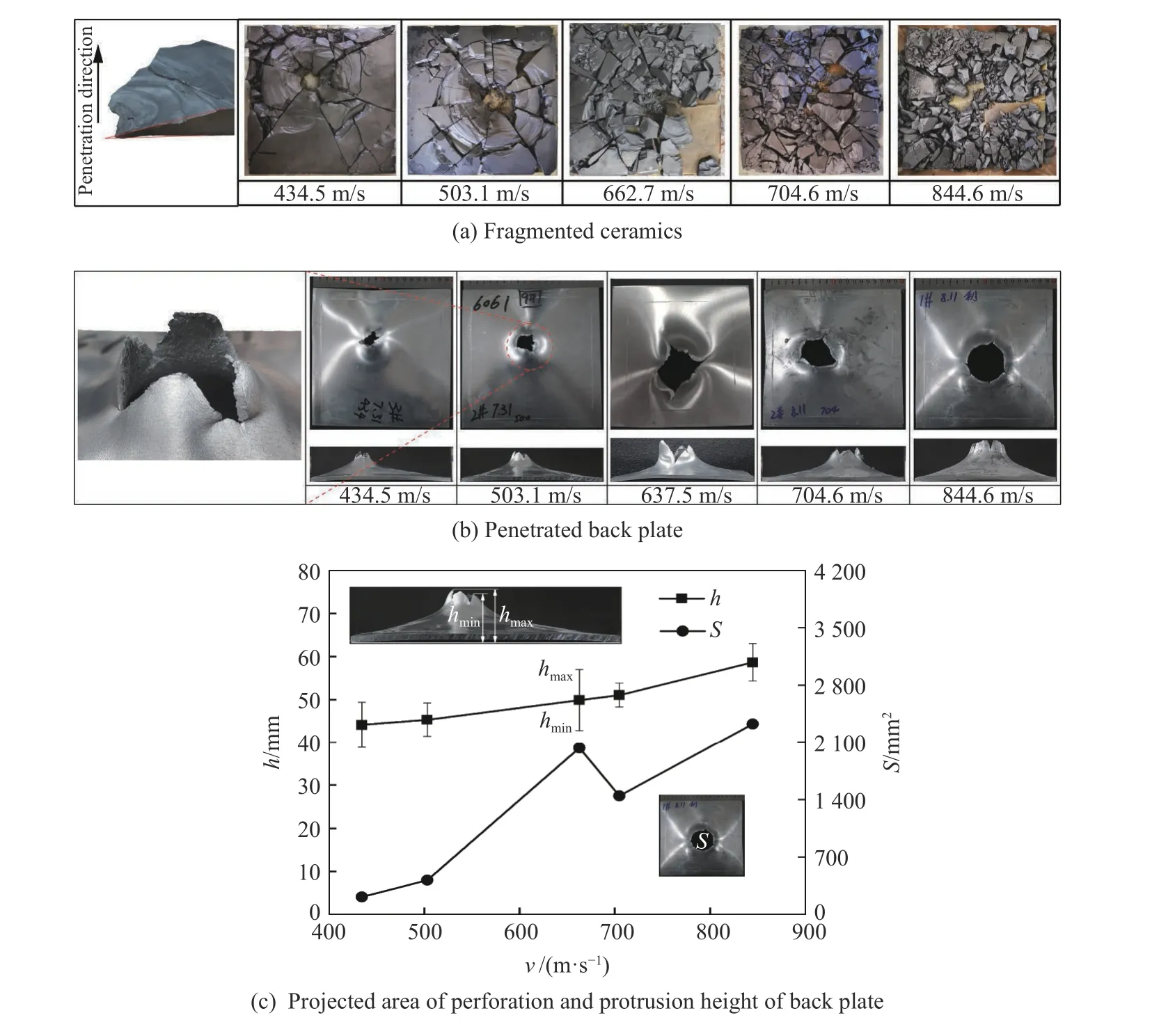

共开展5 发试验,着靶速度分别为434.5、503.1、662.7、704.6 和844.6 m/s,所有试验复合靶板均被贯穿,陶瓷板形成宏观裂纹而发生失效,其主要的宏观裂纹形式包括:(1) 从子弹着靶处向外的径向裂纹;(2) 圆心在子弹着靶处的多条环向裂纹;(3) 从子弹着靶点向外、向背板方向扩展的锥形裂纹,如图5(a)所示。铝合金背板发生碟形变形-剪切穿孔-花瓣形失效,如图5(b)所示,且随着着靶速度的增加,陶瓷靶板的破碎程度明显增加,铝合金背板凸起高度及穿孔的投影面积也相应增大,如图5(c)所示。

图5 试验后靶板形貌Fig. 5 Back face images of tested targets

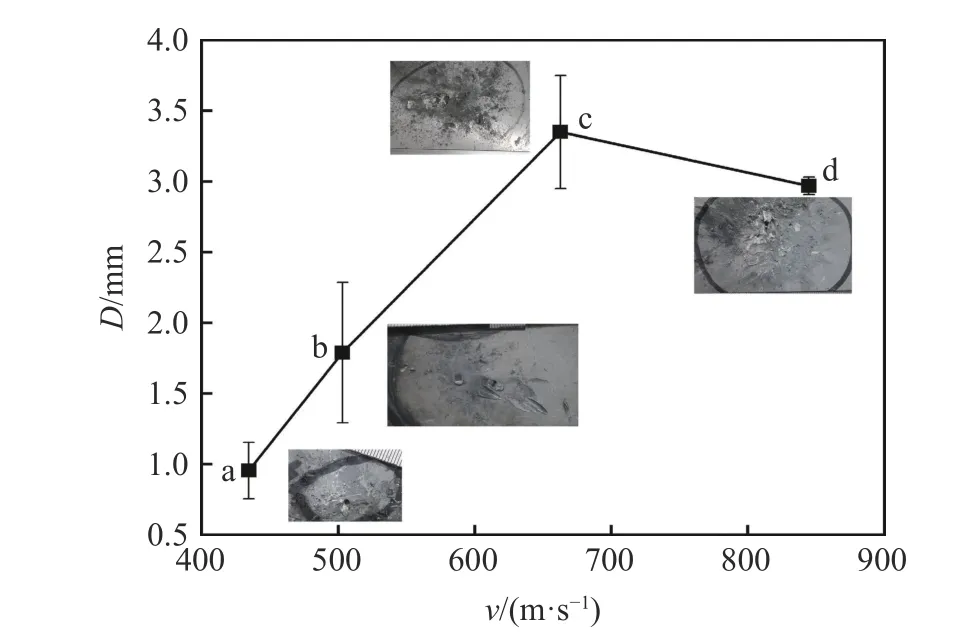

子弹在穿透复合靶板的过程中产生粉碎、断裂,之后剩余弹体及碎片继续向后运动,并作用在后效靶上的一个圆形区域内。如图6 所示,随着着靶速度的提高,后效靶上的最大侵彻深度并未呈现递增趋势,比较图6 中c、d 两发试验,试验d 的侵彻深度相对于试验c 的略有降低,同时相对于试验d,试验c 的后效板具有更多的弹坑。弹芯的破碎是造成这一现象的主要原因之一,随着着靶速度的增加,弹芯破碎程度增加,碎片质量的降低导致作用在后效靶上的威力降低。

图6 不同试验中后效板的失效Fig. 6 The failure of aftereffect targets in different tests

2.1 弹芯碎片

弹芯在侵彻过程中会产生一些较大碎片和许多较小的碎片,碎片经过回收并按照碎片粒径筛选分离,得到不同粒径的碎片,其中最大质量碎片质量一般产生在弹芯尾部,这也是提供后续侵彻能力的主要部分。Rahbek 等、Savio 等在7.62 mm AP 弹侵彻陶瓷复合靶板时观测到同样的现象。在剩余弹体前端区域的外侧发现轴向裂纹,如图7 所示,这个观察结果以及小碎片的形成,都表明弹芯头部作用的高应力状态。

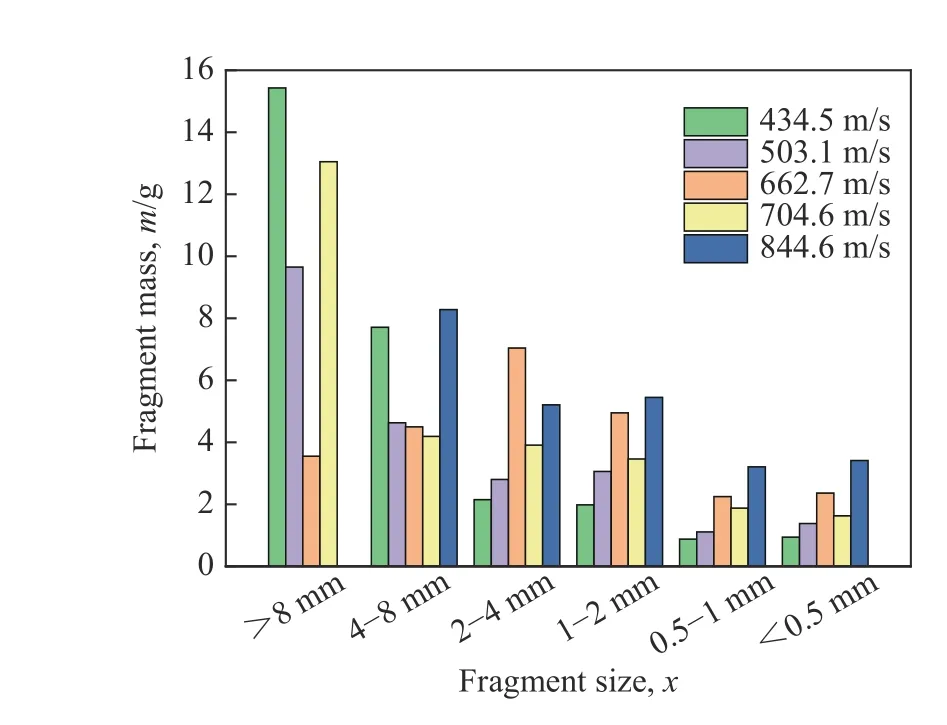

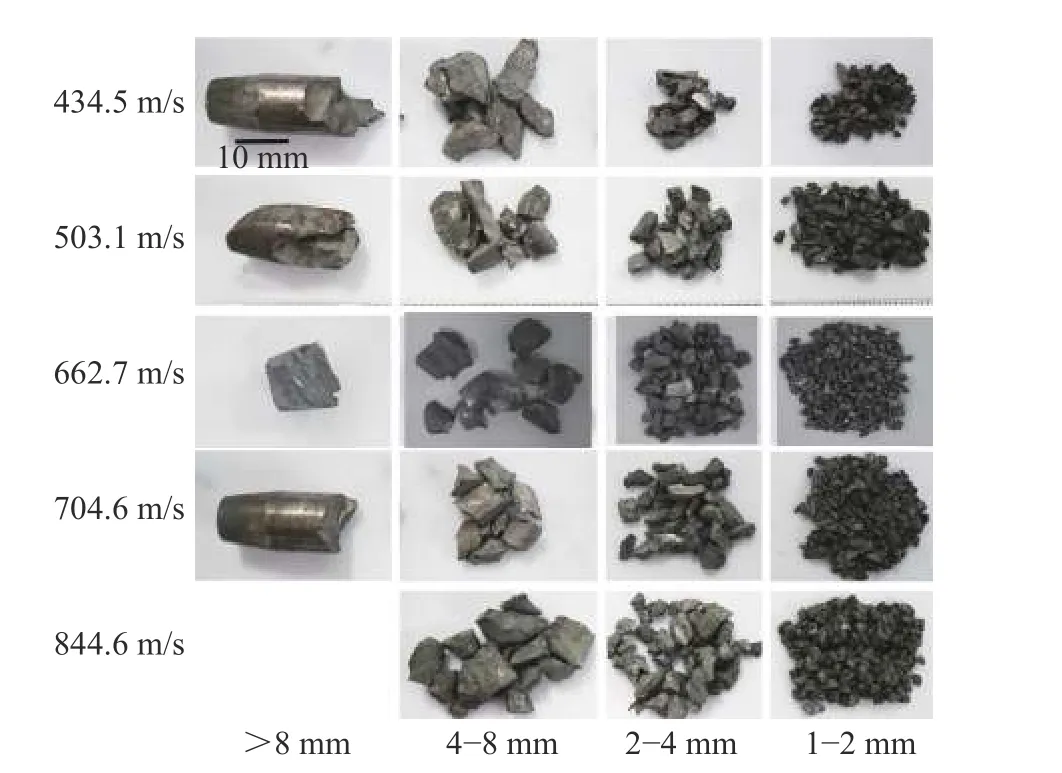

图7 残余弹体出现的裂纹Fig. 7 A large fragment with a crack on the side

试验后收集回收箱内的所有弹芯碎片,5 发试验中单发收集比例分别为96.64%、75.18%、81.90%、93.42%、84.92%(按照子弹着靶速度递增顺序),对收集的弹芯碎片通过一系列的筛网分离后进行称重,不同粒径碎片称重结果如图8所示。从图8 中可以看出,弹芯碎片的大部分质量集中在最大粒径部分,即粒径大于8 mm 或大于4 mm 的碎片,而随着碎片粒径的减小,破碎的质量也随之减小。图8 直观地显示了在2.0~4.0、1.0~2.0、0.5~1.0、<0.5 mm 区间内随着弹丸着靶速度的增加,相同区间内的弹芯碎片质量呈现增加趋势。

图8 弹芯碎片质量Fig. 8 Core fragment mass

芳纶纤维布/SiC 陶瓷板/铝合金板复合靶板中,铝合金板对陶瓷板起支撑作用,可以避免陶瓷过早破裂和飞溅,进而充分发挥陶瓷的抗弹能力。考虑到弹芯高强高硬的特性,认为弹芯在侵彻陶瓷板后,弹芯不会发生二次破碎。当弹丸以不同速度撞击芳纶纤维布/SiC 陶瓷板/铝合金板复合靶板时,弹芯受力大小与材料应变率均不相同,导致弹芯碎片表现为不同的分布特征,如图9 所示。

图9 回收的弹体碎片Fig. 9 Recovered projectile core fragments

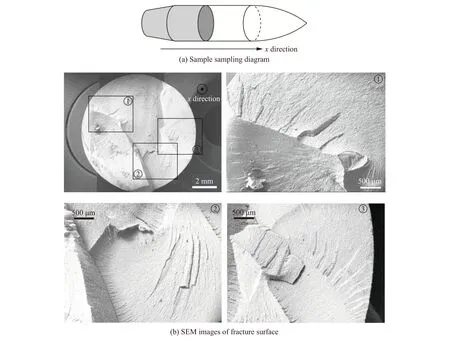

2.2 碎片断面形貌分析

弹芯在侵彻靶板后形成残余弹体和大量的碎片,分别选取残余弹体断面和弹体中部碎片断面进行宏观观测如图10~11 所示,图10(a)与图11(a)中灰色部分为取样位置,深色表面为观测表面。从图中可以观测到断裂面周围没有明显的塑性变形,每个表面都可以观测到明显的放射状标记,这是解理断裂断口的宏观表现形式之一,而解理断裂是拉应力作用产生的失效模式。表明拉应力失效是弹靶作用过程中弹芯中部和尾部碎片的主要断裂方式。同时,这些宏观观测结果表明,弹芯断裂具有明显的宏观脆性断裂特征。值得注意的是,图10(b)表面是由多个独立的断裂面交叉形成的,表明该表面是由多次断裂失效产生的。

图10 残余弹体断裂面Fig. 10 Fracture surface of the residual projectile

图11 弹体碎片断口Fig. 11 Fracture surface of projectile fragment

弹芯在冲击作用下残余弹体头部产生失效裂纹,观察发现残余弹体存在轴向上的失效行为,在对残余弹体进行轴向切割后得到如图12(b)所示结果,观测面为图12(a)所示的深灰色纵向剖面。图12(b)中残余弹体纵截面上裂纹根据裂纹的不同形态可划分为2 个部分,A 区裂纹密集,裂纹中有明显粉末状杂质,B 区裂纹光滑。X 射线能谱仪(energy dispersive spectrometer, EDS)显示图12(b)中A 区裂纹缝隙中存在大量的铅(Pb)和铝(Al)元素,分别来自于API 弹丸的铅套和铝合金背板,由此可知A 区是在弹靶作用过程中,弹芯碎片夹杂着部分铅套和背板部分材料堆积形成的;B 区裂纹是应力波作用、泊松效应及其相互作用形成的。

图12 残余弹体纵向裂纹Fig. 12 The longitudinal cross-section of the residual projectile

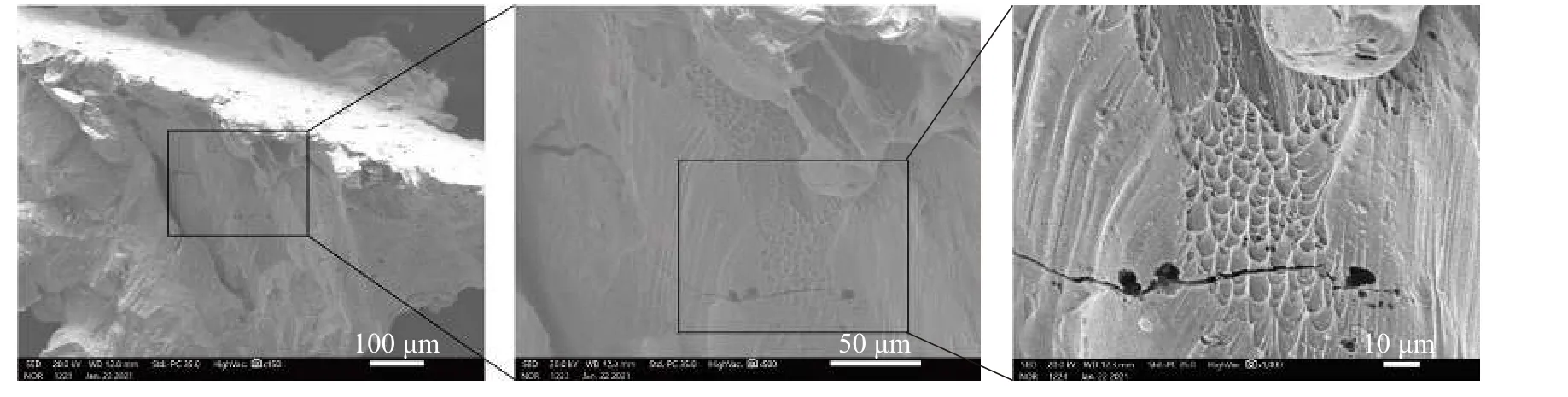

图13 所示为对收集到的粒径小于2 mm 的碎片SEM 分析结果。在弹芯碎片上出现局部剪切韧窝,体现了弹芯在冲击过程中存在一定程度的局部冲击韧性。

图13 弹芯碎片中出现局部剪切韧窝Fig. 13 Local shear dimples appear in the core fragments

2.3 碎片质量分布

断裂破碎行为是很难预测的,尤其是固体在高速冲击下的断裂行为,在碎片质量分布的研究中,概率函数对单个碎片的质量数据比较敏感,而单个数据在统计学上存在一定的误差,这将对碎片分布模型的拟合结果造成较大的误差,而采用碎片的累积质量可以有效避免这一问题。为了获得试样撞击后的累积质量分布规律,对于不同粒径范围的破片,采用多级筛分法对破片进行筛分、称重,获得不同粒径范围内的碎片质量。学者们在对材料的冲击试验结果基础上,得到了描述碎片质量分布的各种相关函数,主要包括指数型函数和幂率型函数,其中指数型函数分布规律仅适用描述具有一定延性的金属材料的破碎分布特性,而对于高脆性材料,碎片的累积质量分布遵循幂率规律分布。

Rosin-Rammler 分布模型是表示碎片累积质量分布的常用模型:

式中:为碎片等效直径,λ 与分别为碎片的平均特征尺寸和幂指数系数,(≤)为直径等于或小于的碎片总质量,为试样破碎前总质量。Rosin-Rammler 分布模型可以等效成:

式(2)适用于大多数脆性材料破碎后碎片分布的结果。幂指数一般由试验结果的数据拟合得到,没有实际的物理意义。通常来说,为了确定幂指数的值,式(2)可以写成对数形式,即:

对数处理后直线的斜率为Rosin-Rammler 分布的幂指数。

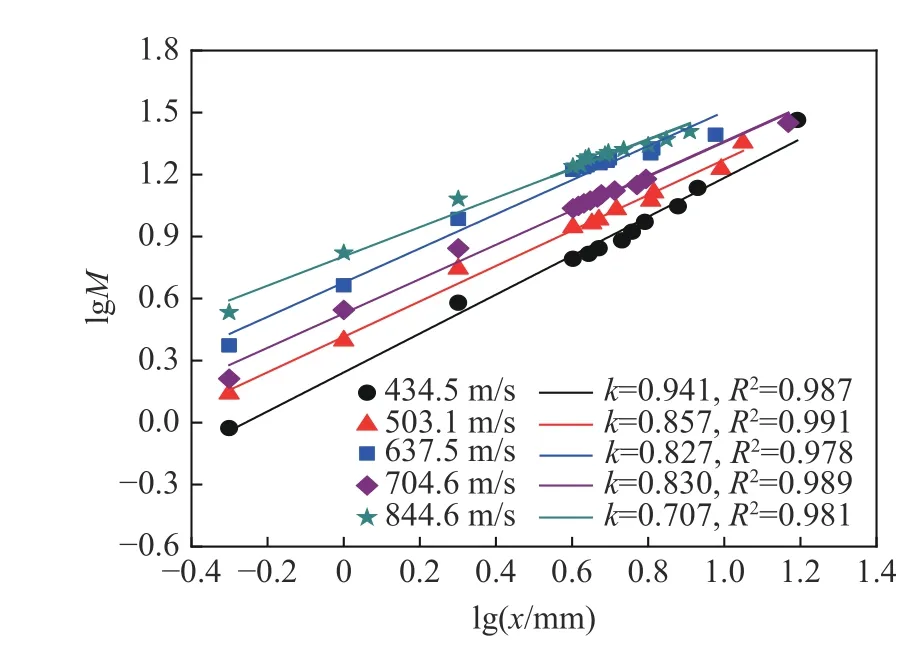

对尺寸范围在<0.5、0.5~1.0、1.0~2.0 与2.0~4.0 mm 范围内碎片进行集体称重,对大于4 mm碎片进行单独称重,同时,以筛网网孔孔径小于4 mm 碎片的等效直径,对于大于4 mm 碎片由于碎片为不规则的形状,引入等质量的球体直径作为碎片的等效直径,图14 为不同着靶速度下弹芯碎片的累积质量的对数与碎片等效直径的对数的线性拟合结果(为决定系数,0≤≤1,接近1 表明拟合优度高),从图14 中可以看出,弹芯碎片的累积质量的对数与碎片等效直径的对数之间的线性关系明显,表明12.7 mm 子弹侵彻陶瓷/金属复合靶板后的弹芯碎片满足Rosin-Rammler 分布模型。

图14 不同着靶速度下碎片质量分布Fig. 14 Mass distribution of fragments under different impact velocities

图15 显示了不同速度下的幂指数与平均特征尺寸λ 的取值,从图15 中可以看出随着着靶速度的增加幂指数与平均特征尺寸λ 虽然存在波动,但整体呈现递减趋势。幂指数主要决定不同尺度碎片质量分布的比重,值的降低表明随着子弹撞击速度的增加,碎片的累积质量的对数与碎片等效直径的对数的线性拟合斜率减小,即随着撞击速度的增加,小碎片的质量增加,大质量碎片减少。平均特征尺寸λ 表述的是碎片的整体特征尺寸,λ 值的降低表明随着撞击速度的升高弹芯破碎程度增加,从而,平均特征尺寸λ 可以一定程度上表征弹芯整体的破碎程度。

图15 不同速度时的幂指数与平均特征尺寸Fig. 15 The values of power index and average characteristic size under different impact velocities

3 结 论

本文中开展了12.7 mm API 弹丸垂直撞击SiC 陶瓷/6061T6 铝合金复合靶板试验,分析了弹靶的失效模式,对试验后弹芯碎片进行了收集、筛分,并利用SEM 和EDS 观察断面形貌,得到以下结论。

(1)陶瓷板的失效模式为脆性断裂,并形成锥形中心孔、径向放射性裂纹与环向裂纹,铝合金背板失效模式为碟形变形-剪切穿孔-花瓣形失效。

(2)12.7 mm API 垂直撞击SiC 陶瓷/6061T6 铝合金复合靶板后弹芯发生破碎,SEM 分析结果显示弹芯失效模式主要为脆性拉伸,弹芯头部碎片失效模式存在局部塑性剪切失效。EDS 分析结果表明残余弹芯头部存在弹芯碎片颗粒与背板、铅套材料的堆积现象。

(3)弹芯碎片累积质量与碎片等效直径之间满足Rosin-Rammler 幂率分布关系,随着着靶速度的增大,幂指数和平均特征尺寸λ 呈降低趋势。平均特征尺寸λ 可以一定程度上表征弹芯整体的破碎程度。