基于RFID天线传感器的金属表面裂纹监测研究

黄 东,董丽虹,王海斗,徐雅薇,赵运才,王慧鹏

(1.江西理工大学 机电工程学院,江西 赣州 341000;2.陆军装甲兵学院 装备再制造技术国防科技重点实验室,北京 100072)

0 引言

飞机、桥梁、铁轨等大型机械在长期服役中,难免会受到极端载荷或恶劣环境的影响,产生裂纹,发生结构故障,可能造成重大的人员伤亡和经济损失。因此,对这类结构进行结构监测与安全评估,建立安全预警机制具有重要意义[1]。迄今为止,结构健康状况的评估主要依赖于无损检测与评估技术[2],如液体渗透检测[3]、超声波检测[4]、涡流检测[5]、热成像检测[6]等。这些评估方法在结构监测方面能够显出较好的灵敏度及可靠性,但这些设备昂贵,操作复杂,往往需要大量布线及同时对现役环境要求很高,难以实现大规模布置、 实时监测。近年来,基础设施的大规模建设促进了被动无源传感器的开发利用,实现了永久安装与在线实时监测。其中,基于射频识别(RFID)标签传感器成本低,操作简单,安全可靠且能够实现无源无线的特点,被视为结构健康监测的潜在技术倍受关注。

目前,基于RFID系统的传感器裂纹测量主要是针对裂纹一个维度变化的静态检测,大量学者进行了一系列的探索研究。Yi等[7]设计了一款折叠天线传感器监测裂纹,并对两块铝合金板件间不同缝隙大小进行监测试验,结果表明该传感器可以感知毫米级的缝隙变化。Zhang等[8]设计了带有矩形窗口的圆形RFID天线传感器对表面裂纹进行监测,并通过对预制不同深度的裂纹(固定表面裂纹宽度、长度不变,改变表面裂纹深度)铝合金试样进行试验,结果表明该传感器能实现毫米级的检测灵敏度。Marindra等[9]设计了一种无芯片RFID标签传感器,通过对预制不同宽度的裂纹(固定裂纹长度及深度不变)金属试样进行检测,试验结果表明该传感器可以实现亚毫米的监测灵敏度。康文芳等[10]设计了一款微带天线传感器,通过对预制不同裂纹宽度(固定裂纹长度、深度)试样检测,结果表明该传感器可以实现亚毫米的监测能力。此外,国内外多数学者的试验研究也是一维静态裂纹的检测,其研究对象是预制好的裂纹,并且只改变了裂纹扩展一个方向的尺寸(其余方向裂纹尺寸不变),然而,表面裂纹是沿着深度及长度方向同时扩展的。因此,以上研究具有一定局限性。

本文采用微带标签天线作为裂纹监测的传感器,设计了一种新的裂纹扩展测试方法,该方法不仅能够实时采集监测过程中的射频信号,还可以获得表面裂纹在二维平面扩展中的实际尺寸,建立了反向散射信号相位(φ)与表面裂纹扩展面积的关系。本文也对其他裂纹传感器应用于监测表面裂纹测试试验提供了技术参考。

1 微带天线传感器

1.1 微带天线传感器的工作原理

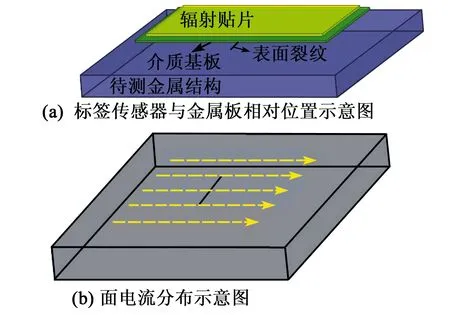

当标签传感器放置在金属结构表面工作时,待测金属结构成为标签新的接地板,其表面就会形成与标签极化方向平行的感应面电流,并分布在标签辐射贴片下表面及金属结构平面上。本文中,标签面电流的方向与表面裂纹垂直且与标签传感器长度方向平行,如图1所示。

图1 传感器布置及面电流分布示意图

当金属结构出现表面裂纹时,其面电流经过表面裂纹凹陷部分,待测金属结构的面电流路径长度会随着表面裂纹深度的增加而递增。此外,随着表面裂纹长度增加,经过表面裂纹凹陷部分的比例增大,同样会使面电流路径长度增长,如图2所示。面电流路径长度Le=L+2ΔL0,其中L为辐射贴片长度,ΔL0为由边缘效应引起的电长度增量,是与辐射贴片宽度W、标签基材厚度h及基材介电常数εe相关的函数[11],即:

(1)

图2 面电流分布示意图

面电流与标签传感器参数[12]具有如下关系:

(2)

式中:f为标签传感器谐振频率;cg为自由空间的光速。由式(2)可知,随着Le的增大,f逐渐变小,即随着表面裂纹的不断扩展,面电流路径越大。因此,可用标签性能参数来表征表面裂纹的扩展情况。

1.2 微带天线传感器的结构组成

基于RFID的标签传感器主要由介质基板、辐射贴片及芯片组成,如图3所示。其中辐射贴片和接地板刻蚀在相对介电常数为4.4的RF4基板上,并通过短路针相连。标签芯片为Alien Higgs-3,当工作频率为915 MHz时,输入阻抗Zchip=(27+j201)Ω,芯片右端连接辐射贴片,左端连接传输线。标签传感器具体尺寸如表1所示。与传统易损型裂纹传感标签相比,该传感器具有在不改变标签物理结构的情况下实现裂纹传感的特点,因此该传感标签可以重复使用,减少了在监测裂纹过程中传感单元的损耗。

图3 微带标签天线传感器结构示意图

表1 微带天线传感器尺寸参数

1.3 裂纹表征参数

RFID标签传感器的性能在谐振频率下最佳,即集成电路芯片与天线实现阻抗匹配,对应其功率反射系数Γ值最小[13]。由式(2)可知,f会随着Le的增加而减小,即Γ值在较低的频率下便能达到最小值。Γ值的计算公式为

(3)

式中Zc、Zt分别为标签芯片阻抗和标签天线的阻抗。由于Г难以直接测量,故采用可由阅读器测量的φ来表征标签性能的变化。φ是RFID系统反向链路中的测量参数,与读写器正交解调后的交流部分I和Q(I、Q分别为读写器同相/正交解调后对应的分量)有关。在解调过程中,标签芯片存在两种状态,一种是芯片阻抗与标签阻抗达到匹配,另一种是短路。因此,φ与两种状态下Г相关,即存在以下关系式[14]:

(4)

式中:φ0为常数,由标签传感器与读写器的相对位置决定;Г1、Г2为芯片两种工作状态下的功率反射系数。因此选取φ为裂纹扩展表征参数。

2 试验验证

2.1 试样准备

为探索标签传感器监测表面裂纹扩展的能力,本实验材料选取5A06铝合金,因其具有韧性高,耐蚀性好,加工与焊接性能优异及综合力学性能高的特点,常被作为航空铝材使用,其主要化学成分如表2所示,其抗拉强度为315 MPa,屈服强度为155 MPa。试样参照GB/T 228.1—2010《金属拉伸实验方法》[15]进行加工,在其中心位置,采用电火花加工出1个半椭圆的表面缺陷,作为预制裂纹。试样尺寸如图4所示。

表2 5A06铝合金的化学成分

图4 试样尺寸示意图

2.2 试验仪器

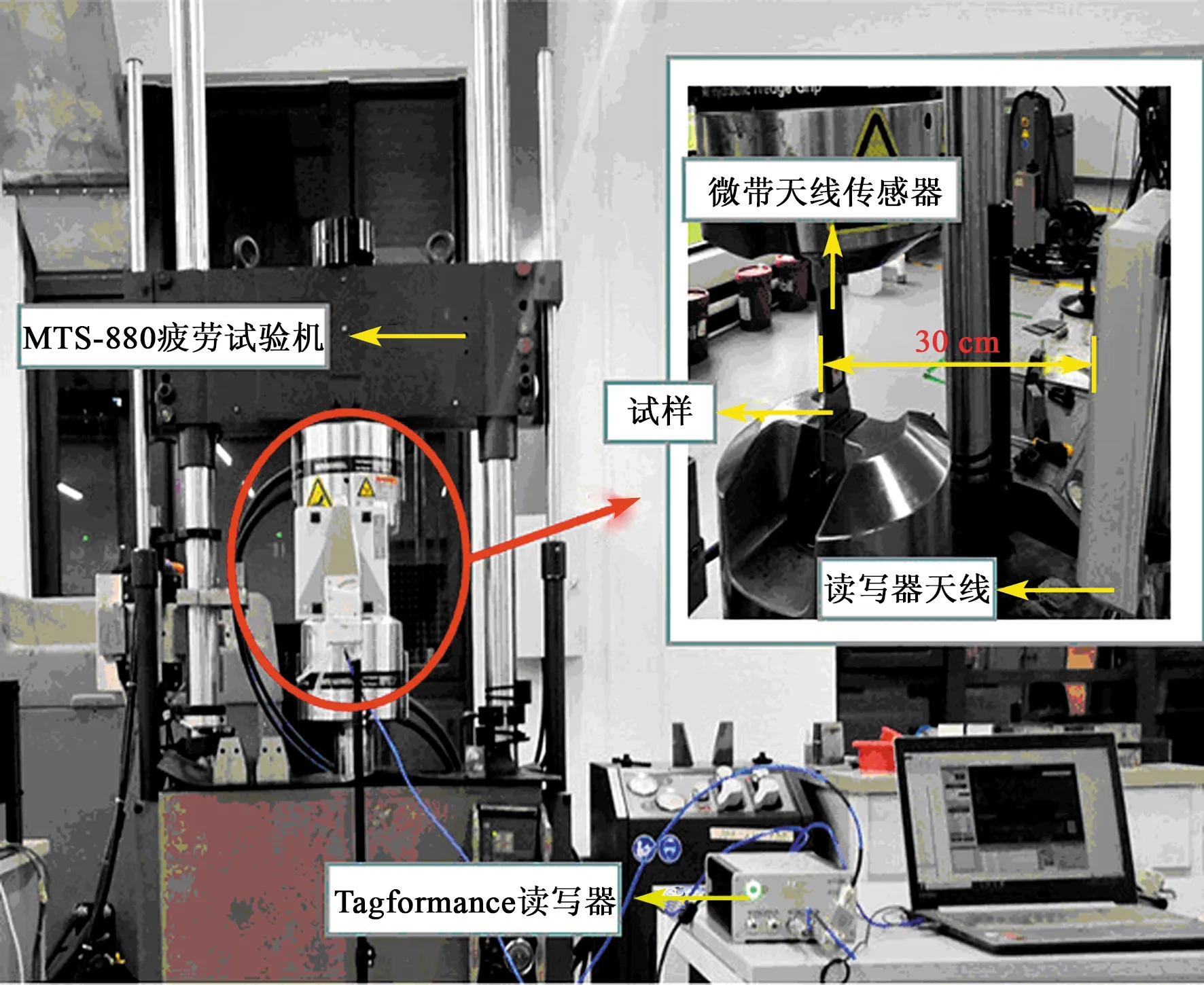

实验在MTS-880型液压伺服疲劳试验机上进行,其动态载荷为±250 kN,系统误差为±3%,频率为0~20 Hz。射频信号采集设备采用Tagformance读写器,它可以对UHF和HF两个频段的标签性能进行测试,测试的标签性能参数有:阈值功率、反向散射信号、方向灵敏度及识读距离。本文采用反向散射相位作为裂纹扩展表征参数。采用SteREO DiscoveryV12立体显微镜测量疲劳断口尺寸,其总放大倍数为2.4x~575x(x为该立体显微镜的放大倍数),工作行程为340 mm,调焦精度为350 nm。

2.3 试验方法

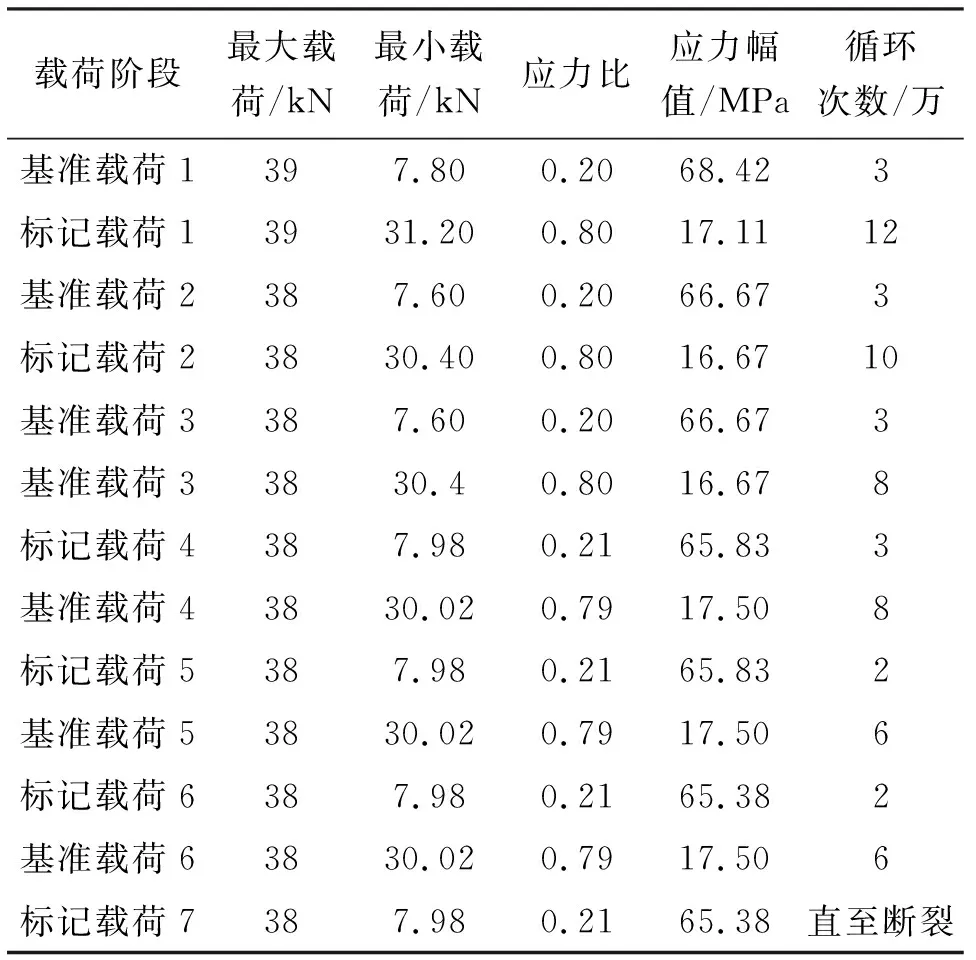

为建立射频信号与表面裂纹尺寸的关系,本文采用降载勾线法进行基于标签传感器监测表面裂纹的动态疲劳试验。该方法是采用合理的加载序列,在试样断面上形成肉眼可见的疲劳弧线[16-18]。然后利用立体显微镜测量这些疲劳裂纹的尺寸。在疲劳试验前,需要对降载勾线中的疲劳加载序列进行设计。结合文献[19],确定疲劳载荷的最大拉应力约为抗拉强度的0.55倍,基准载荷阶段的应力比约为0.2,标记载荷的应力比约为0.8时,可以在试样断口处留下清晰可见的疲劳弧线。设计的加载序列如表3所示。

表3 疲劳实验加载序列

将微带天线传感器用双面胶固定在试样中心,然后把试样夹紧于疲劳试验机上下夹头。此外,将Tagformance读写器天线固定在支架上,并保持读写器天线极化方向与微带天线传感器极化方向一致,两者相距30 cm。各设备布置如图5所示。对测试系统进行校对,以消除测试环境和测试路径的损失对测试结果的影响,确保结果的可靠性。

图5 各设备相对位置示意图

疲劳试验时,疲劳试验机载荷大小按照表3所示依次进行设置,其疲劳载荷为15 Hz频率下的正弦波形。同时开启Tagformance读写器采集微带天线传感器的射频信号,读写器采样频率设为0.07 s/次,发射功率设置为20 dBm,工作频率设置为915 MHz。直至试样断裂,同时暂停疲劳试验机与Tagformance读写器,并保存数据。

3 试验结果

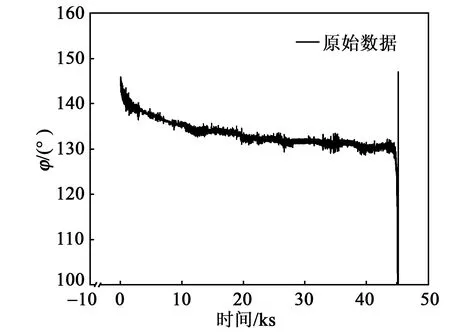

本次试验共进行了8组,从实验结果可得所测得的试样射频信号(反向散射信号相位φ)变化规律类似,因此对其中一个试样进行分析。整个疲劳实验过程所得射频信号φ如图6所示,其对应试样断口图片如图7所示。

图6 原始反向散射信号相位示意图

图7 疲劳断口的实际裂纹形貌和测量图

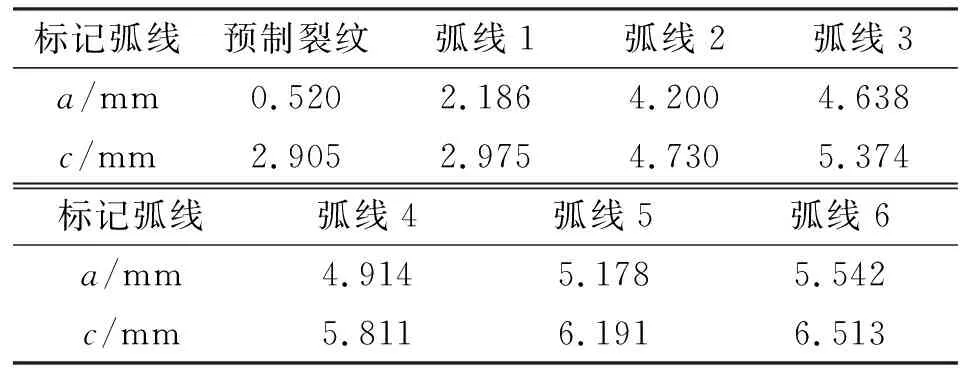

由图6可知,在疲劳载荷下试样φ随着疲劳时间的递增整体呈下降趋势。疲劳试验初期(即载荷序列1阶段),φ下降速率相比其他阶段较快,这种现象是因为载荷序列1所设定载荷较大,且疲劳次数较多,此阶段裂纹的扩展速率最快。因此,在一定情况下可利用φ值曲线斜率变换快慢来表征裂纹扩展速率。在疲劳试验结束时,φ信号先迅速降低,而后骤然上升且略大于初始相位。这种现象是因为试样即将断裂时只有极少量电流通过试样,所以φ急速下降;而后试样发生断裂,被测试样的面电流路径彻底切断,导致φ迅速回升。由图7可知,该试样断口处勾勒出6条清晰的半椭圆式的疲劳弧线,这与完整的疲劳载荷序列数一致。用SteREO DiscoveryV1立体显微镜的测量工具分别测量每条疲劳弧线的深度a及长度c,测量结果如表4所示。

表4 疲劳弧线尺寸表

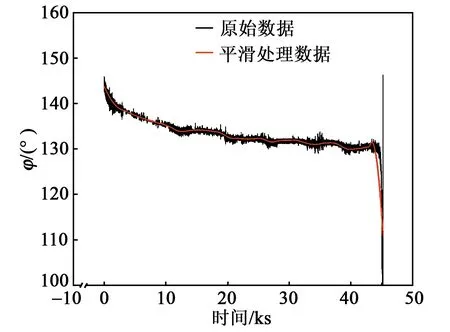

为建立φ与表面裂纹扩展面积间较准确的关系,需对采集到的反向散射信号相位曲线图进行平滑处理。经过Loess平滑处理后的φ如图8所示。

图8 平滑处理后反向散射信号相位

(5)

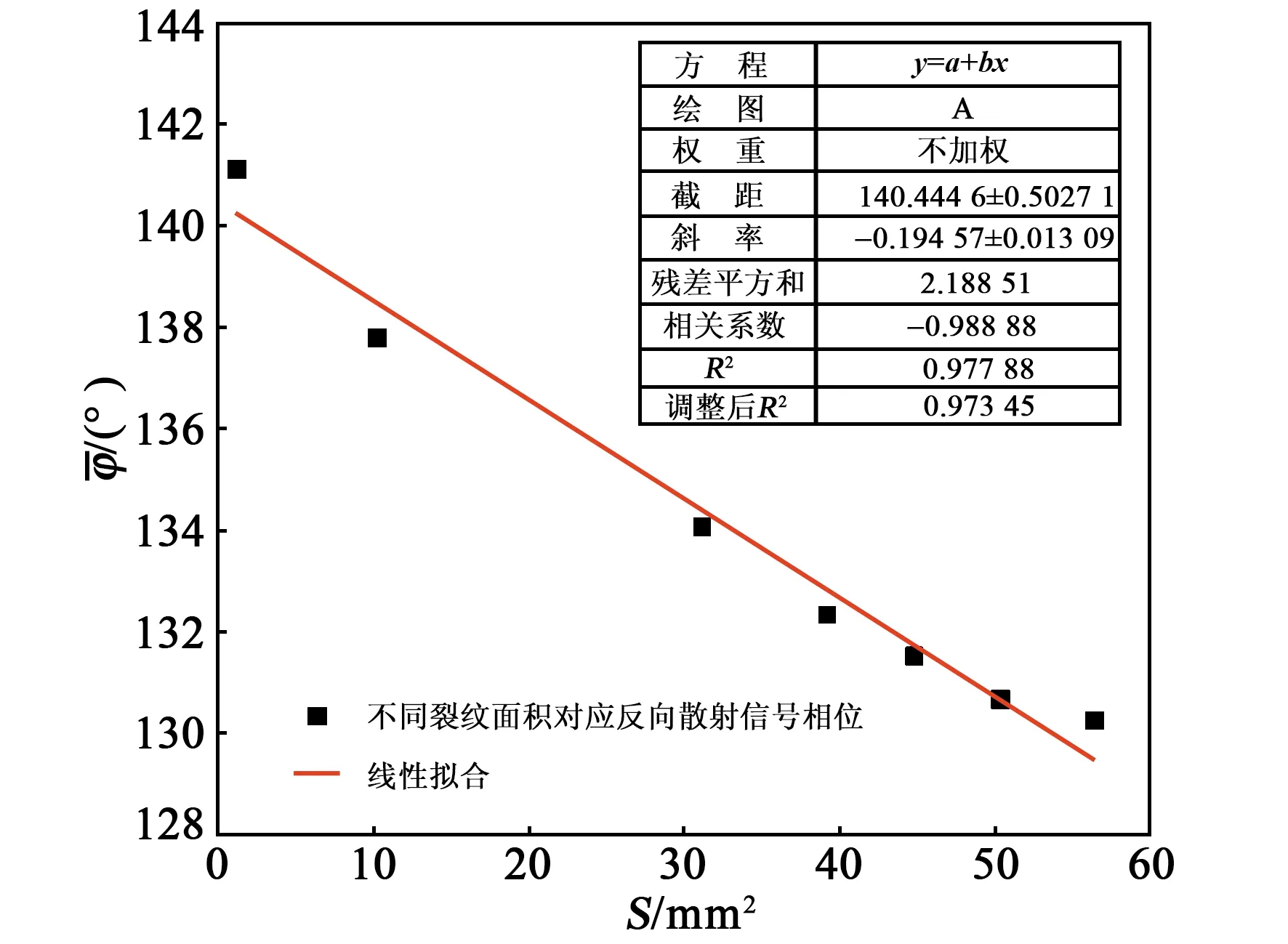

表5 不同疲劳弧线对应时间段的及S

图9 反向散射信号相位平均值的线性拟合

4 结束语

本实验为RFID标签传感器动态监测裂纹扩展提供了新的思路。首先,采取降载勾线法进行表面裂纹扩展实验,解决了表面裂纹在疲劳扩展中其尺寸难以测量的问题。其次,采取的加载序列仅在试样预制裂纹的塑性区发生相对较小的变形,试样其他部位不会发生变形,避免了试样较大的形变影响面电流路径的情况。最后,采用双面胶作为标签传感器与试样的粘合剂,保证了当试样产生形变时标签传感器可在试样上发生相对滑动,减少了应变传递到标签传感器上,防止因试样发生形变改变标签贴片长度而引发面电流的改变,以免对裂纹识别引入干扰。

通过对试样断口表面裂纹面积测量计算,建立与反向散射信号相位的关系。试验结果表明,该标签天线传感器已实现了对铝合金试样表面裂纹面积5.646 mm2扩展量的监测,理论上能够实现0.195 (°)/mm2的监测灵敏度。