风机塔筒早期损伤的磁记忆检测

王 婷,梁 颖,雷 雯,胡 斌,吕 琴,2

(1.中国特种设备检测研究院,北京 100029;2.中国计量大学 机电工程学院,杭州 310018)

风能是可再生能源[1-3],与传统能源相比, 其具有清洁、资源丰富、分布范围广等特点。自2012年以来,我国新增风电装机容量连续4年荣居世界第一,风机塔筒是风电机组的大型部件,其作用主要是支撑风力发电机组及吸收发电机组的振动[4]。风力发电机组属于高耸结构,且长期暴露于沙尘、降雨、积雪等恶劣的环境中,塔筒极易发生突发性倒塌事故,亦时有塔筒失稳倒塌事故的报道[5-7]。据分析,塔筒失效倒塌的主要原因是局部应力集中程度的不断加深,故及时测量塔筒早期的应力集中区对于提升塔筒的使用寿命具有重要意义。

风机塔筒属于大型结构部件,为了模拟在役风机塔筒的服役工况,笔者通过相似理论[8]设计了风机塔筒等比模型,然后采用与实体风机材料相同的Q345E钢和与实体风机相同的加工方式搭建模型,同时通过力学相似原理完成受力载荷从实体到模型的简化,搭建了多通道协调加载试验平台,模拟塔筒在工作环境下受到的不同载荷,以分析其对塔筒表面应力集中的影响。

考虑到风机塔筒主体是铁磁性Q345E钢,磁记忆检测能准确检测受载铁磁构件的应力集中部位[9-14]。为探究不同工况对塔筒表面应力集中的影响情况,笔者选择金属磁记忆检测方法对塔筒表面进行,开展对塔筒构件早期损伤的试验,获取不同影响因素下的磁记忆信号规律,为在役风机塔筒的早期损伤检测提供经验。

1 试验方法

1.1 塔筒模型设计与制作

目前塔筒大部分为上直下锥的结构,以国电联合动力有限公司1.5 MW风力发电机组为参照物,通过相似理论等比例设计风机塔筒模型,原型和模型高度比例为40…1,直径比例为8…1。设计模型的高度和壁厚分别为1 600 mm和7 mm;采用塔筒常用材料Q345E钢进行加工,其抗拉强度为470630 MPa,屈服强度为345 MPa,伸长率为22%。

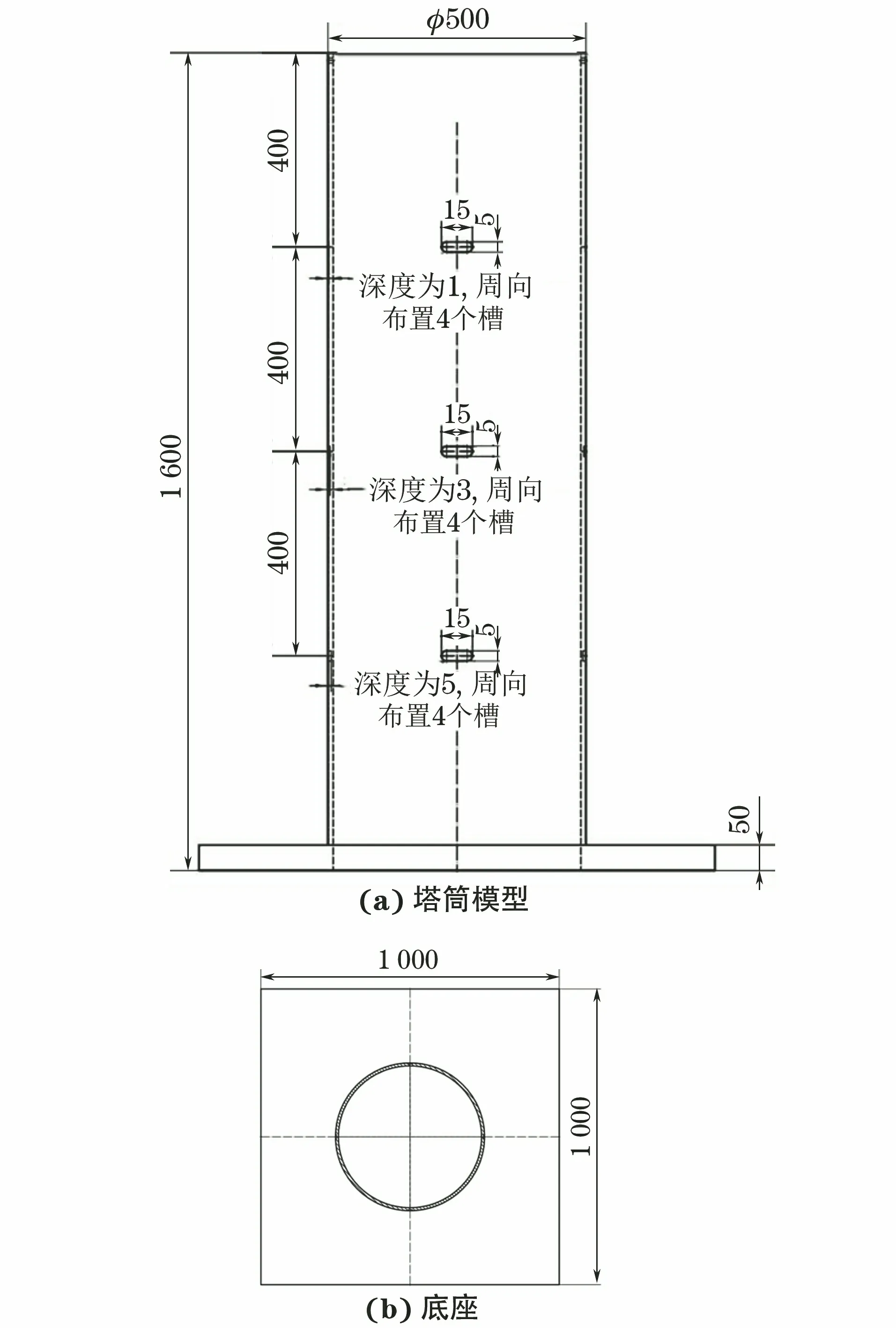

为了对比不同缺口类型诱发早期损伤导致的应力集中现象,在两个塔筒模型上分别预制了刻槽和平底孔两种缺陷,刻槽长为15 mm,宽为5 mm,平底孔直径为15 mm。为了模拟塔筒的早期损伤,每个塔筒共预制了12处缺口,平均分布在与塔筒的顶部、中部和底部同一高度的圆周上,每个高度4个缺口的方位分别为塔筒的迎风面、迎风右侧面、背风面、背风右侧面。为保证整个试验过程的稳定性,为塔筒模型设计了支撑底座,尺寸为1 000 mm×1 000 mm×50 mm(长×宽×高),塔筒模型及底座的结构如图1所示。

图1 塔筒模型及底座的结构示意

1.2 载荷简化

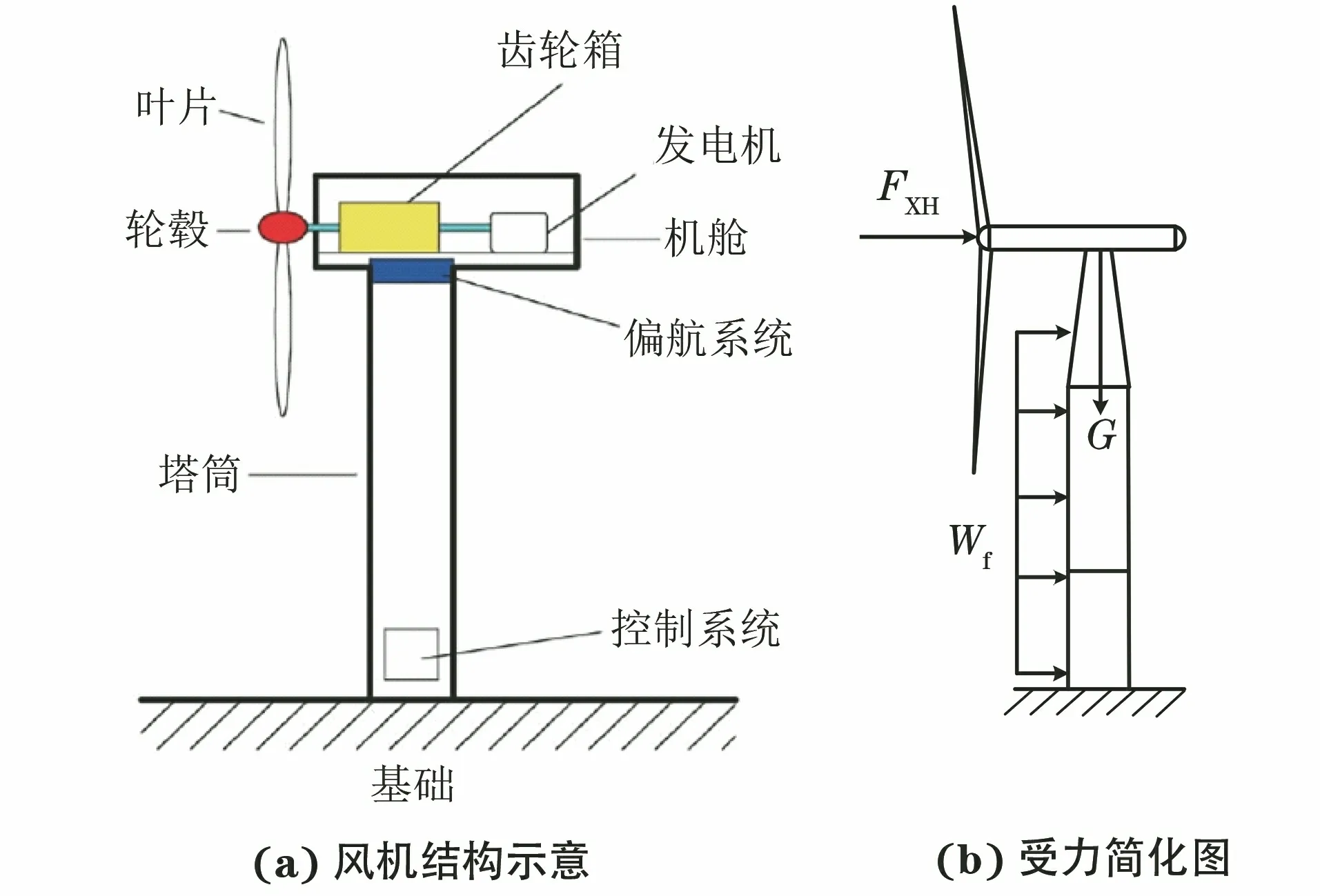

图2为风机结构示意及受力简化图(图中FXH为风机所受的轴向推力;Wf为塔筒所受的风载荷;G为塔筒所受的重力)。依据文献[15]可知,塔筒主要承受风载荷和重力载荷,重力载荷可被认为是恒定值,风载荷包括风轮承受的水平推力以及塔筒承受的水平风载荷两种(以作用于风轮上的水平推力为主)。在搭建载荷加载试验平台时,将整个模型受到的水平载荷简化为作用于风轮中心的水平载荷。

图2 风机结构示意及受力简化图

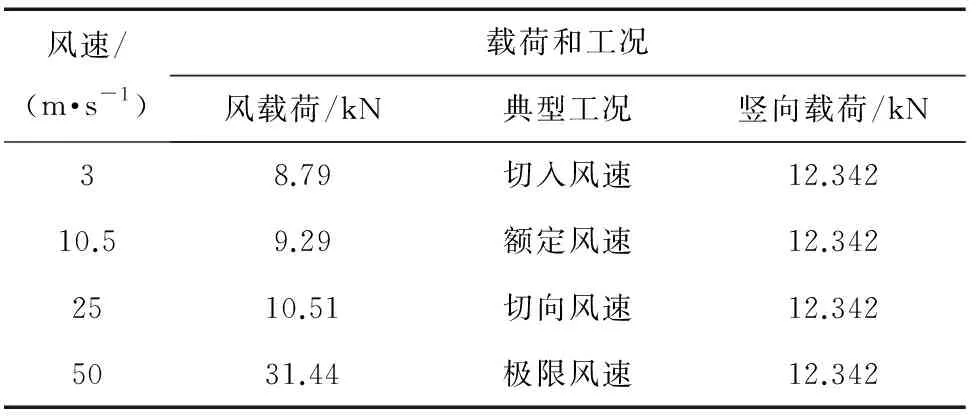

塔筒工作的4种典型工况是切入风速、额定风速、切向风速和极限风速。通过相似理论计算不同风速下塔筒受到的风载荷和竖向载荷,结果如表1所示。

表1 不同风速下试验塔筒的载荷计算结果

在试验室多通道协调加载平台(见图3)的辅助下,对塔筒试验构件进行水平及竖直方向的匀速加载。水平加载工装的设计是为了实现塔筒和加载装置的配合,支撑架的作用是稳定加载过程。为保证塔筒下端的稳定,使用高强度的螺栓将塔筒底座固定于台座上。

1.3 检测步骤

(1) 按照扫查路径(见图4)对平底孔缺陷进行标定,刻槽缺陷检测路径与之相同。

(2) 对塔筒构件进行退磁:使用手持型退磁器(型号为WLM-TB60)在塔筒构件外表面沿水平和垂直地面的两个方向进行退磁,退磁区域覆盖整个构件。上述交流退磁法不会影响试件本身的机械性能[16]。

(3) 退磁后使用自行开发的磁记忆检测仪对构件进行扫查。检测3个扫查路径下的初始磁场信号并记录数据,为了确保信号的可靠性和稳定性,试验过程中提离值恒定为2 mm,扫查步长为1 mm,极限系数K为10[17-19]。

(4) 初始信号检测完毕后,根据理论计算的结果设定模型载荷加载值。采用多通道协调加载设备对模型进行加载,加载的竖向载荷为12.342 kN,水平载荷分别为0,8.79,9.59,10.51,31.44 kN(匀速加载)。

(5) 每一段加载需保压15 min并实时记录数据。

2 检测结果与分析

2.1 不同载荷作用

为了探究4种不同典型工况下早期损伤的磁记忆信号特征,将对不同载荷作用下的塔筒模型进行磁记忆检测试验。由于塔筒承受的主要水平载荷为作用在风轮中心的水平推力,所以背风面的缺陷受到的挤压力最大,因此选取塔筒中部背风面的预制平底孔缺陷进行分析。磁记忆检测是以地磁场为激励源,检测塔筒的磁场信号变化特征并不明显,且会受一些非应力造成的原始磁记忆信号影响,这些磁记忆信号不会随着载荷的变化呈增大趋势,而是减小或者不变。根据塔筒构件在不同载荷作用下的磁记忆检测信号很容易区分出该类型的非应力干扰信号。为了便于与后期加载后的磁记忆信号进行对比,首先按扫查路径方向对塔筒构件进行检测,获取原始信号,检测结果如图5中0 kN对应的两条曲线所示。分析图5可知,在未施加载荷的状态下,中间位置对应的局部损伤区域的信号出现幅值波动,其他区域的信号平缓,表明退磁效果明显;从整体看,随着载荷的增加,中间位置即平底孔缺陷区域的切向和法向的磁记忆信号均有一定程度的波动,与损伤区域位置对应。进一步对信号幅值进行分析,在切入风速、额定风速、切向风速对应的载荷作用下,信号幅度增加不明显,应力集中程度增加缓慢;当加载至31.44 kN时,平底孔缺陷对应位置的磁记忆信号幅值变化最大。

图5 不同载荷作用下切向及法向磁记忆信号

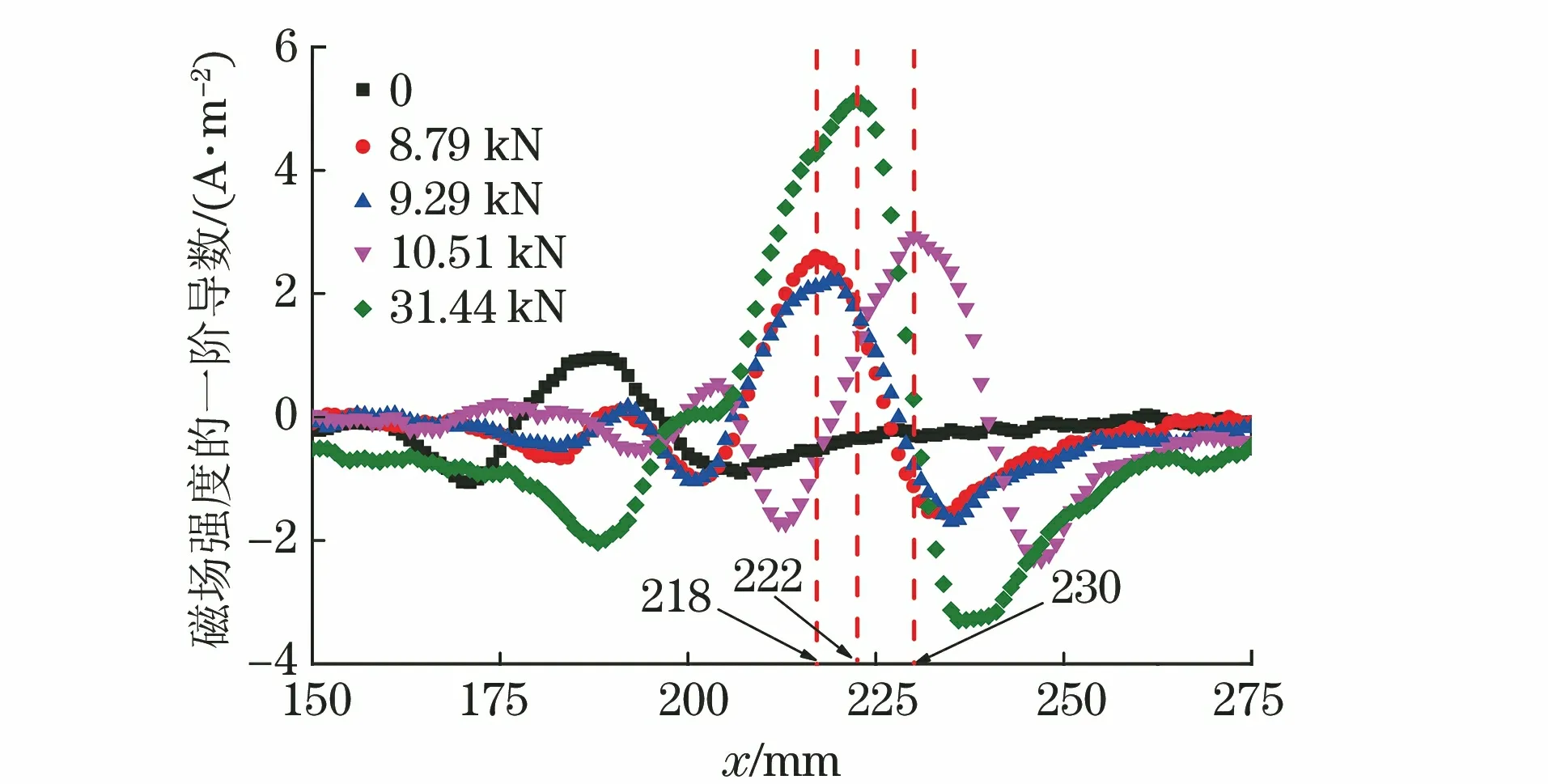

当切入风速、额定风速、切向风速对应的载荷作用时,法向磁记忆信号的磁场强度为-80~-10 A·m-1,全为负值,没有发现过零点。为了探寻应力集中区域,对法向分量进行一阶求导,得到法向分量的梯度值,结果如图6所示。观察法向分量的梯度值可以发现,在法向分量梯度值出现极大值的位置处,切向分量也出现极大值,分别对应载荷是8.79 kN和9.29 kN时的218 mm处,载荷是10.51 kN时的230 mm处,以及载荷是31.44 kN的222 mm处。由此可见,当法向分量不过零点时,应力集中位置可以通过漏磁场的切向分量、法向分量以及法向分量梯度值的极值来共同判断。

图6 磁记忆信号法向分量的梯度值

2.2 不同检测角度

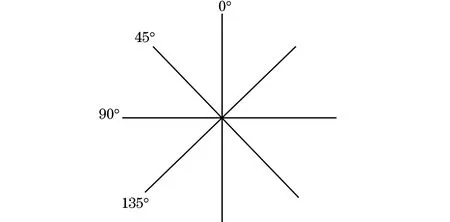

因为在役塔筒固定在地面上,无法改变被检对象的方向,所以需要研究和分析不同检测角度下磁记忆信号的变化规律,以利于提高损伤信号的识别率和准确率。选取背风面中部的平底孔缺陷,以缺陷位置处为中心点,划分成4种角度进行磁记忆检测试验,角度间隔为45°,路线分布如图7所示。分别保持载荷大小为0,8.79,10.51,31.44 kN进行检测。

图7 不同角度的检测路径示意

图8(a)、(b)为塔筒模型在无加载状态下,4条不同角度检测路径的磁记忆信号变化曲线。初始状态下,对比4个角度的切向分量信号,可以观察到,0°,135°检测路径的切向分量信号较平坦、无波动,而45°,90°检测路径的切向分量信号出现明显的波动,而由法向分量曲线可以观察到90°检测路径的信号出现明显的波动, 45°的波动较小,0°和135°的则平坦无波动。随着载荷的增加,除了0°检测路径下的信号曲线仍旧保持平坦且无波动特点外,其他3个角度的曲线,无论是切向还是法向,都可以观察到波动幅度增大的现象,这与大载荷作用下损伤位置应力集中程度增加的事实相吻合,尤其是90°检测路径下的信号波动变化比45°和135°下的波动变化更为明显。当载荷为31.44 kN时, 90°检测路径下的法向和切向磁记忆信号波动是最大的,且变化非常明显,对应了极限工况导致的局部应力集中程度的剧增现象。因此,与0°扫查角度相比,45°,90°和135°扫查角度下获取的信号更易观察到应力集中部位,是较佳的扫查角度,其中90°扫查路径获取的信号不论是切向还是法向都表现出波动增大的特点,因而是最佳的扫查角度。

图8 不同载荷、不同检测角度时的磁记忆信号变化曲线

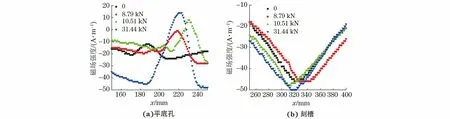

2.3 特征缺陷信号

为了观察不同类型的缺陷在检测时呈现出来的信号差异,选取信号变化特征最明显的背风侧顶部位置进行检测,分别比较两种缺陷在0,8.79,10.51,31.44 kN 4种载荷作用下的磁记忆信号切向分量的变化特征(见图9)。

图9 刻槽与平底孔磁记忆信号切向分量的变化曲线

观察图9中的磁记忆信号可以发现,两种缺陷的磁记忆信号波动程度都随着载荷强度的增大而增大。这一现象侧面证实了所受载荷强度增大时,缺陷处局部应力集中程度增大;当载荷为0 kN时,平底孔的信号波动约为11 A·m-1,而刻槽的信号波动约为28 A·m-1,刻槽的信号波动幅值较平底孔的大,这与通常情况下沟槽式缺陷比圆孔式缺陷更易造成应力集中的现象一致;随构件所受载荷的逐渐增大,平底孔缺陷的信号波动幅度也增大,从11 A·m-1增大到62 A·m-1,而刻槽缺陷的信号波动变化值仅从28 A·m-1增大到31 A·m-1。从检测结果来看,用磁记忆方法检测两种缺陷,当构件所受载荷变化时,平底孔的信号变化更易被识别。

3 结语

(1) 当法向分量不过零点时,应力集中位置可以通过漏磁场切向分量、法向分量以及法向分量的梯度值来共同判断。

(2) 使用磁记忆检测方法检测风机塔筒时,检测路径与塔筒轴线方向垂直时的检测效果最佳,能较为准确地表征出应力集中位置;与轴向方向成45°角的扫查路径次之,与轴向平行的扫查路径检测效果最差。

(3) 当没有载荷作用或承受载荷较小时,刻槽磁记忆信号的幅值变化大于平底孔信号的幅值变化,这是由于刻槽处的应力集中更加明显。当构件所受载荷较大时,平底孔的信号变化更易被识别。