铁素体与奥氏体异种钢焊接接头表面开口裂纹的电磁检测

李运涛,石 坤,刘再斌, 韩红伟

(中国特种设备检测研究院,北京 100029)

液氢在气压为101.32 kPa时的沸点为20.37 K(-252.78 ℃),在使用时极易吸热汽化,其存储和运输必须采用真空绝热储罐及其管路系统。液氢储罐一般采用奥氏体不锈钢制内容器和低合金钢制外容器套合,夹层采用真空粉末绝热或高真空多层绝热方式进行绝热;进液、出液、回气等管路需穿过外壳与内容器相连。为避免不耐低温的外容器直接接触低温管路,管路与外容器多采用温度补偿结构(不锈钢制椭圆形封头或不锈钢管道)进行连接,以加长温变距离。温度补偿结构不锈钢椭圆封头与管道外观如图1,2所示(图中虚线框部分为异种钢对接接头),管路材料一般为奥氏体不锈钢。

图1 温度补偿结构不锈钢椭圆形封头外观

图2 温度补偿结构不锈钢管道外观

该结构异种钢角焊接接头的化学成分和金相组织复杂,服役过程中温度交变载荷易引起其应力变化,导致焊接接头可能产生表面裂纹[1-4],引起夹层泄漏、真空度下降,故定期检验时应重点关注该部位。

文中的异种钢焊缝接头包括铁磁性的铁素体钢母材和非铁磁性的奥氏体不锈钢焊缝及母材,其表面裂纹缺陷的检测方法通常包括射线检测、超声检测、超声衍射时差检测、相控阵超声、目视检测和渗透检测[5-7]等,而较少使用电磁检测技术。使用涡流检测法检测异种钢焊缝时,当扫查方向垂直于铁素体与奥氏体异种钢焊接接头(F/A)熔合线时,突变的磁导率导致非相关信号非常大,缺陷信号难以识别[8]。

检测方法和技术的选择需要考虑具体工况和材料。由于设备结构不规则,工作环境条件苛刻,许多常规表面裂纹检测技术受到限制。对F/A的检测分析如下:① 该结构角焊接接头距离外容器封头较近,无法进行射线检测;② 异种钢焊接一般采用壁厚为45 mm的不锈钢焊接材料;③ 奥氏体焊接接头晶粒粗大会造成超声波出现草状回波,降低超声检测的灵敏度,而且超声检测表面缺陷的检出率不高;④ 异种钢角焊接接头包括非铁磁性材料,无法采用磁粉检测;⑤ 在役检验时,如果进行清罐排空介质操作,检验完成后要重新预冷而导致容器和管路承受大范围的温度变化,不利于设备安全,还会造成预冷介质的浪费,因此一般定期检验都在不清空介质的情况下进行;⑥ 管路表面温度<0 ℃时,渗透检测难度较大。因此,宜采用电磁检测方法检测异种钢表面裂纹类缺陷。

1 检测设备和对比试块

1.1 检测设备

涡流阵列(ECA)检测技术是在常规表面涡流检测技术的基础上发展起来的一种新技术。其检测原理为:① 将若干个涡流线圈阵列式排布,并根据工作模式将这些线圈组成若干个阵列元;② 采用多路器分别对这些涡流线圈进行分批分时激活以避免信号相互串扰,每批同时激活的线圈相距较远;③ 若干个阵元在编码器触发下保存具有位置信息的检测数据;④ 将这些检测数据进行处理,以直观的C扫图形式输出[9]。从ECA的工作原理可以看出,ECA技术不但具有对工件表面要求低、无需耦合剂、扫查速度快、检测数据可电子存储等优点,还克服了常规涡流扫查范围小、检测结果不直观的缺点。试验选用OmniScan MX ECA型涡流阵列检测仪和柔性ECA探头(型号为FBB-500-051-032)。探头具有32个阵列元件,工作模式是绝对桥式,探头中央频率为500 kHz,扫查宽度为51 mm。

交流电磁场检测(ACFM)技术先拾取平行电流在缺陷处产生扰动而引起的磁场畸变信号,再经过信号采集和处理装置将这些与缺陷形状有关的磁通信号转换为电信号,进而分析判断缺陷信息。ACFM技术能够测量裂纹深度,检测范围宽,受材料磁性变化影响小[10-11]。设备选用Amigo 2型ACFM检测仪和铁磁性材料用笔式直探头(频率为5 kHz)。

1.2 对比试块

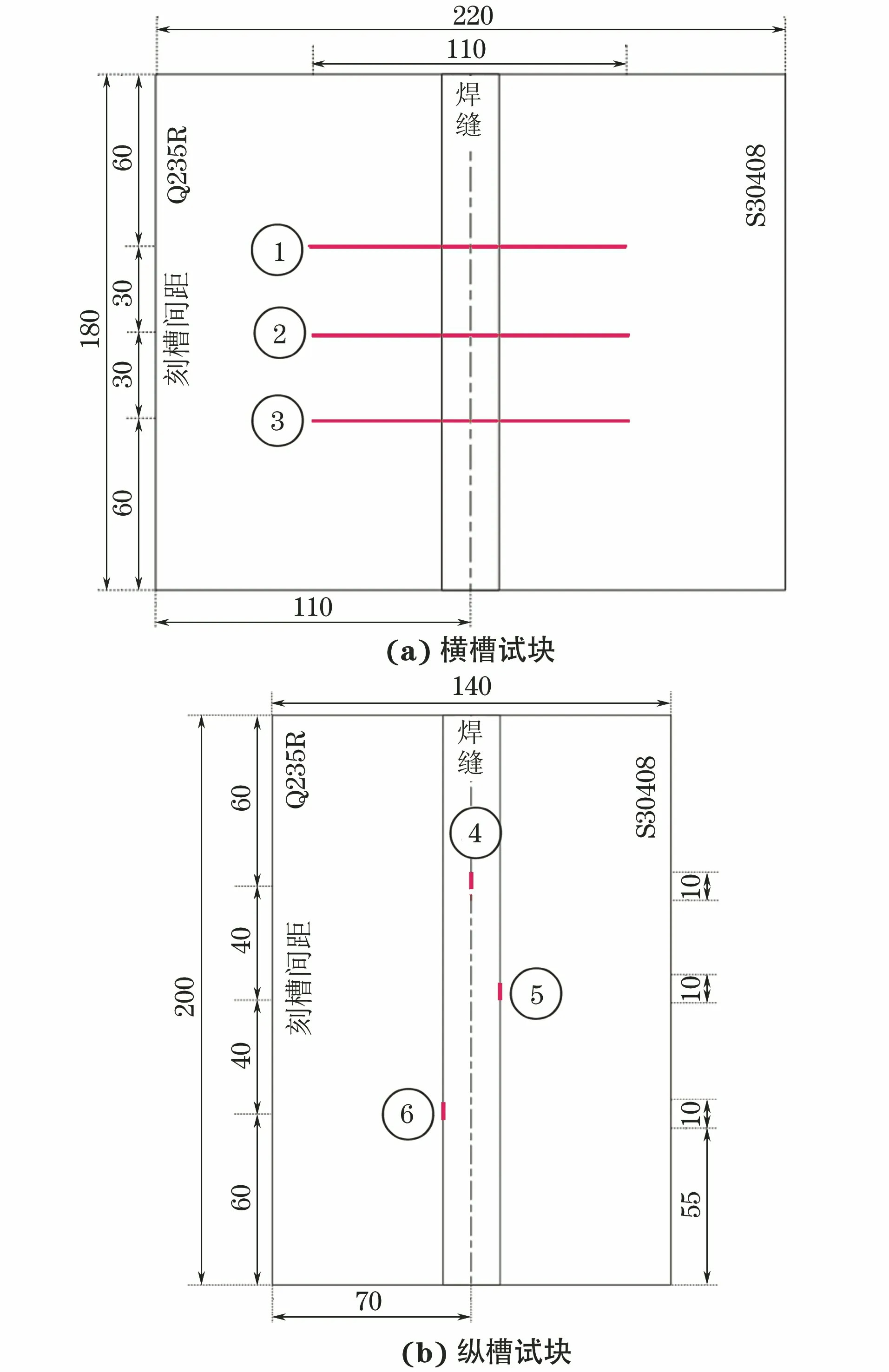

由于异种钢焊缝容易产生裂纹类缺陷,因此在对比试块上采用电火花加工刻槽模拟表面开口裂纹。对比试块结构如图3所示。

图3 对比试样示意

对比试块的母材材料分别是铁磁性材料Q235R和奥氏体不锈钢S30408;焊缝工艺为手工电弧焊,焊条材料为奥氏体不锈钢,焊缝金属也是奥氏体不锈钢;焊后将余高磨平,采用电火花方法加工刻槽。对比试块制作2块,一块是横跨母材、热影响区、熔合线、焊缝的横向刻槽试块(以下简称横槽试块),另一块是在焊缝中心线、熔合线位置处加工的纵向刻槽试块(以下简称纵槽试块)。刻槽的参数如表1所示。

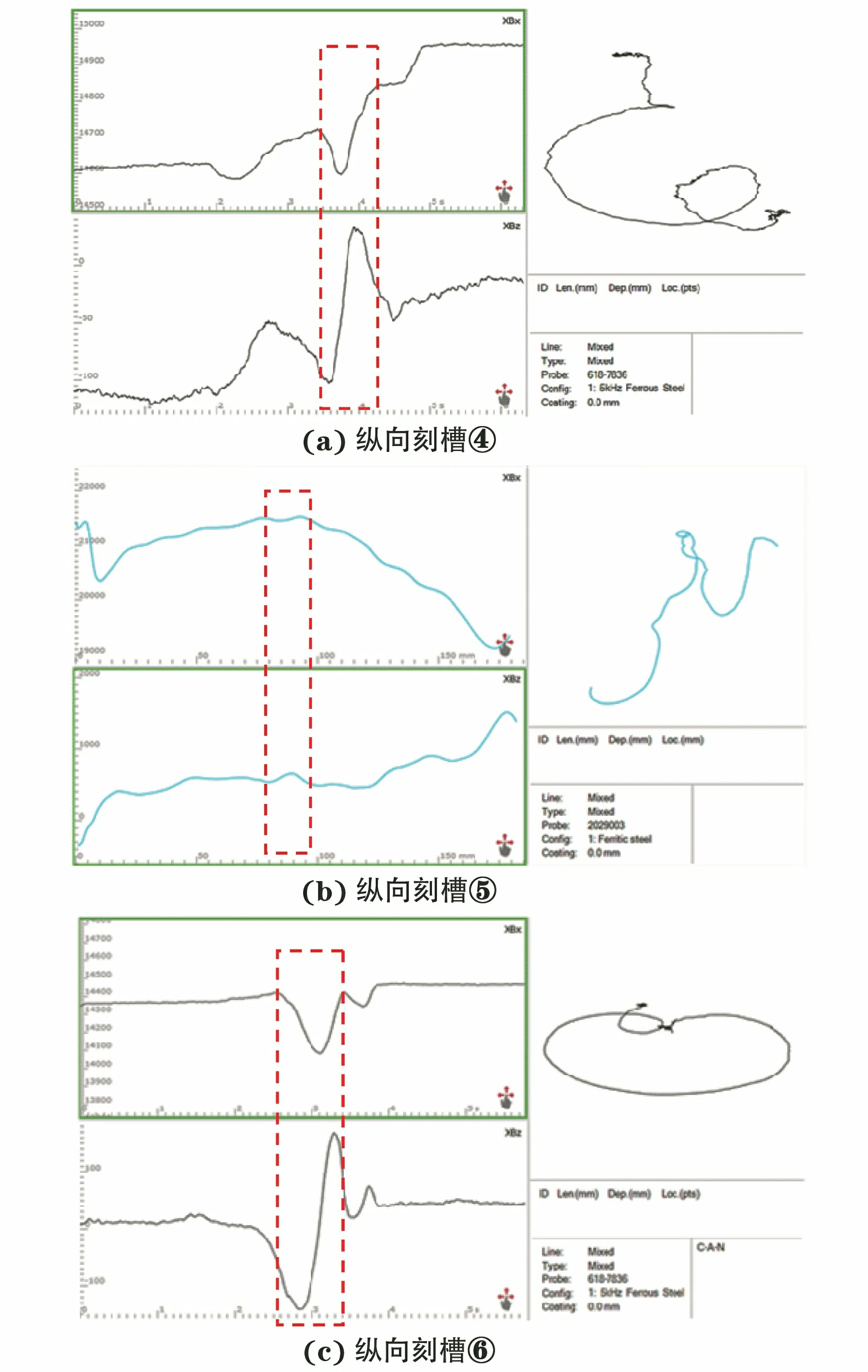

表1 对比试块刻槽参数 mm

2 检测方法

ECA检测试验采用ECA探头沿着两个对比试块焊缝的长度方向进行扫查[见图4(a)],检测频率为500 kHz,探头电压为2.0 V,增益为68 dB,采用高通中值滤波。

ACFM检测试验采用笔式探头沿着纵向刻槽试块上的纵向刻槽方向进行扫查[见图4(b)],检测频率为5 kHz。

3 检测结果

3.1 ECA的检测结果

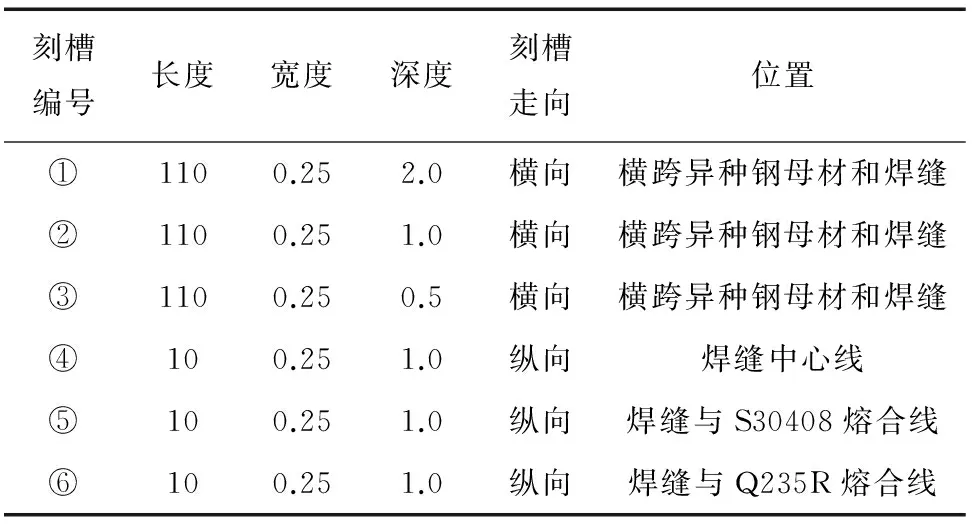

图5为ECA技术检测横槽试块和纵槽试块的检测结果(A为奥氏体,包括S30408母材和焊缝金属;F为铁素体,包括Q235R母材),椭圆虚线为刻槽的相关显示,方框虚线为F/A熔合线处的噪声区域。

图5 试块的ECA检测C扫图

由图5可知,奥氏体区域或铁素体区域的材料比较均匀,高频中值滤波后的刻槽相关显示背景噪声小,刻槽信号信噪比高,刻槽的相关显示能够清晰可见。在F/A熔合线附近,手工电弧焊的熔合线不规则,由于铁素体的磁导率远大于奥氏体材料的磁导率,所以该通道的涡流信号幅值和相位都不均匀,高频中值滤波后该区域的噪声信号比较大,宽度大致有3个通道宽(约4.8 mm);横向刻槽的相关显示颜色有点异常,但还是连续的,噪声对相关显示的影响不大;纵向刻槽的相关显示与不规则边缘造成的非相关显示难以分辨。

根据上述分析,对于ECA检测技术,不规则的F/A熔合线会造成噪声信号较大,影响该处纵向裂纹相关显示的识别;其他部位纵向裂纹和横向裂纹的相关显示都可被检出。因此,F/A焊接接头的检测难题是F/A熔合线处纵向裂纹的检测。

3.2 ACFM的检测结果

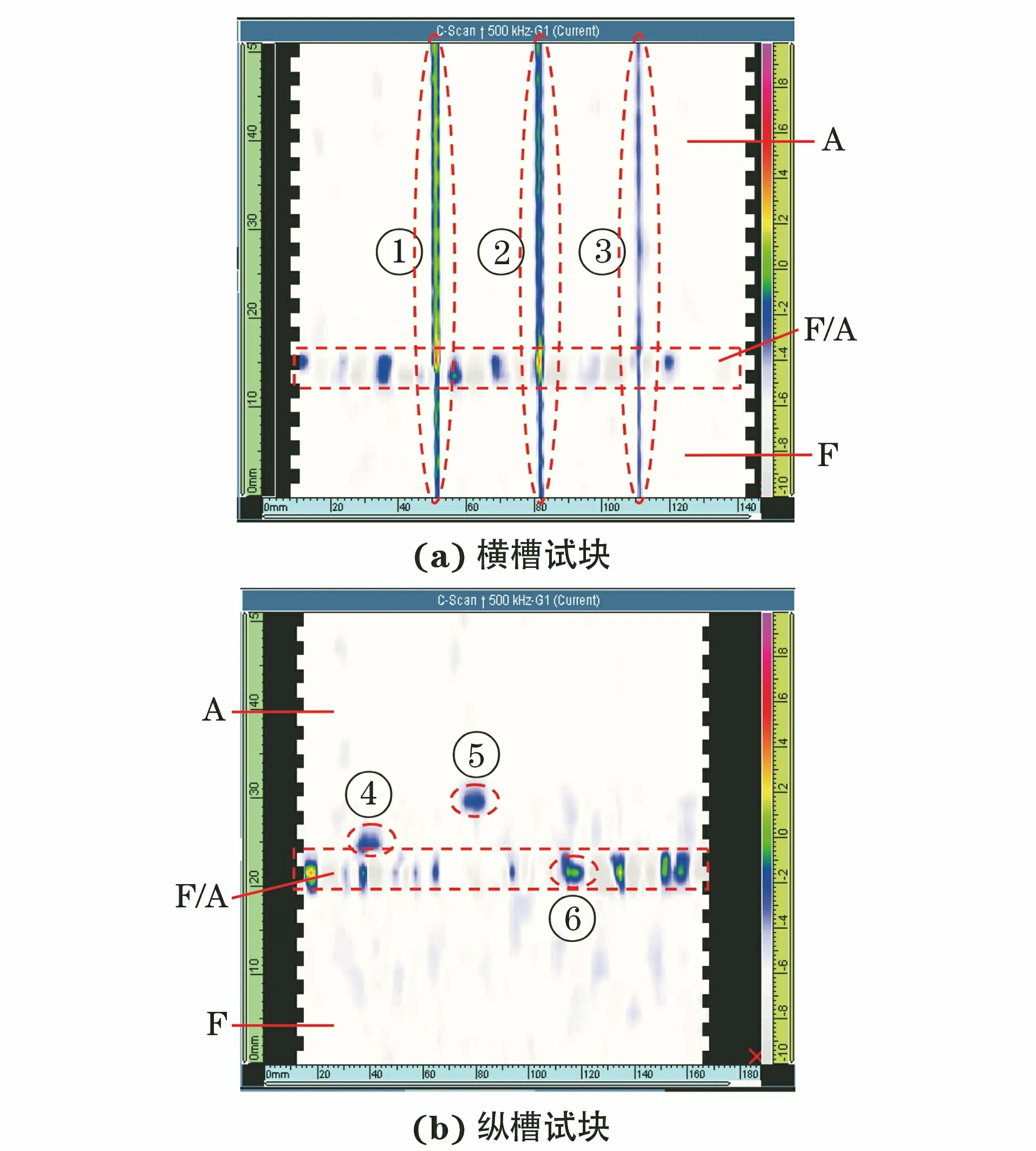

图6为ACFM技术对纵槽试块的检测结果,虚线方框内为纵向刻槽的信号。对比3个纵向刻槽的ACFM信号可知,越是靠近铁磁性材料,纵向刻槽的信号强度越大,刻槽的信号特征越明显,F/A熔合线处的纵向刻槽信号形成了典型的闭合蝶形图;离铁磁性材料越远,纵向刻槽的信号强度越小,信号特征越不明显,甚至无法形成闭合蝶形图。这种检测结果与探头的选择有关。因此,异种钢焊接接头F/A熔合线处的纵向裂纹可以通过ACFM技术解决。

图6 纵槽试块的ACFM检测结果

通过以上分析可知,对于F/A焊接接头的横向裂纹和非F/A熔合线处的纵向裂纹,可以采用ECA技术检出,而F/A熔合线处的纵向裂纹可由ACFM技术检出。

4 结语

(1) ECA技术检测F/A异种钢横向和纵向刻槽对比试块的试验结果表明:不规则的F/A熔合线会造成噪声信号较大,影响该处纵向裂纹相关显示的识别;其他部位的纵向裂纹和横向裂纹的相关显示都可被识别。

(2) ACFM技术检测纵向刻槽对比试块的试验结果表明,纵向刻槽越靠近铁磁性材料,其信号幅值越大,因此ACFM技术可用于检测F/A熔合线处的纵向刻槽。

(3) ECA技术与ACFM技术的组合可解决铁素体与奥氏体异种钢焊接接头的表面开口裂纹检测问题。

致谢感谢北京奥斯博科贸有限公司张宪诚先生对试验部分的大力支持。