弯曲界面的纵波层析成像技术

王安飞

(南京交通运营管理集团有限公司,南京 211800)

在进行大跨度铁路连续梁桥检测时发现,作为悬臂现浇结构,0号块浇筑过程中由于其致密钢筋网及振捣不充分的影响,内部较容易形成不密实区域,影响桥梁的结构安全。现今行业内主要采用雷达和弹性波检测技术对运营中的桥梁进行检测[1]。另外,通过现场检测发现,雷达检测技术对内部存在致密钢筋网的混凝土构件的检测效果较差,因此弹性波检测技术成为主要检测方法。目前行业内的弹性波检测仪适合用于检测规则的矩形构件,无法对曲面构件进行直接检测。笔者从工程实际出发,对检测过程中遇到的曲面构件进行了弹性波层析成像研究,并对结果进行了反演成像及现场验证。

1 弹性波检测原理

应力波是应力和应变扰动的传播形式,而弹性波是应力波的一种,即扰动或外力作用引起的应力和应变在弹性介质中传递的形式,从波的传播方向和质点的振动方向来进行分类,主要分为纵波和横波,文章研究的对象为纵波。根据已有的研究可知,利用纵波声速来评价混凝土构件内部的密实质量具有明确的理论支撑[2-3]。LESLIE等提出的混凝土质量评价标准为:声速大于4 500 m·s-1为优;声速为3 6004 500 m·s-1为好;声速为3 0003 600 m·s-1为一般;声速为2 1003 000 m·s-1为差;声速小于2 100 m·s-1为劣。杨武[4]介绍的混凝土质量评价标准为:声速大于4 120 m·s-1为优;声速为3 3004 120 m·s-1为良好;声速为2 7503 300 m·s-1为一般;声速为1 9202 750 m·s-1为较差;声速小于1 920 m·s-1为很差。可见,纵波声速已被作为重要指标广泛应用于混凝土内部质量的评价中。

2 弯曲界面模型

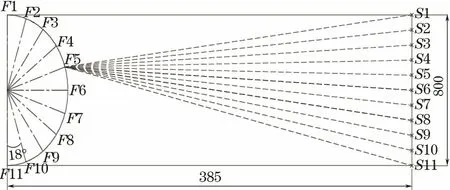

使用传统弹性波法检测混凝土内部缺陷时,最常见的检测剖面为双面平行的矩形剖面和仅有一组对面平行的梯形剖面,由于在工程混凝土的检测中弯曲界面较少,且混凝土缺陷检测的相关规范中有关于平行检测面的强制要求,故目前对弯曲界面检测的研究不多。为了满足工程实际需要,文章以弯曲界面为模型进行检测研究。单弯曲界面检测剖面模型如图1所示(图中F1~F11为激震点,S1~S11为受信点)。

图1 单弯曲界面检测剖面模型

3 工程应用

3.1 传统弹性波CT检测

使用传统CT(电子计算机断层扫描)方法进行现场检测时,一般沿底板向上布置3个检测剖面,1#剖面距0号块底板8 cm,2#,3#剖面间隔10 cm依次向上布置。图2为1#剖面传统弹性波CT检测的结果(使用SCE-MATS型混凝土多功能检测仪数据处理软件,图中百分比为该波速区域的体积占比)。由图2可见,由于人孔内壁存在植入钢板和传统方法对较高波速反应不敏感(钢材中纵波声速≥5 900 m·s-1),传统的弹性波CT检测模式已无法显示出人孔的位置。

3.2 曲面弹性波CT检测

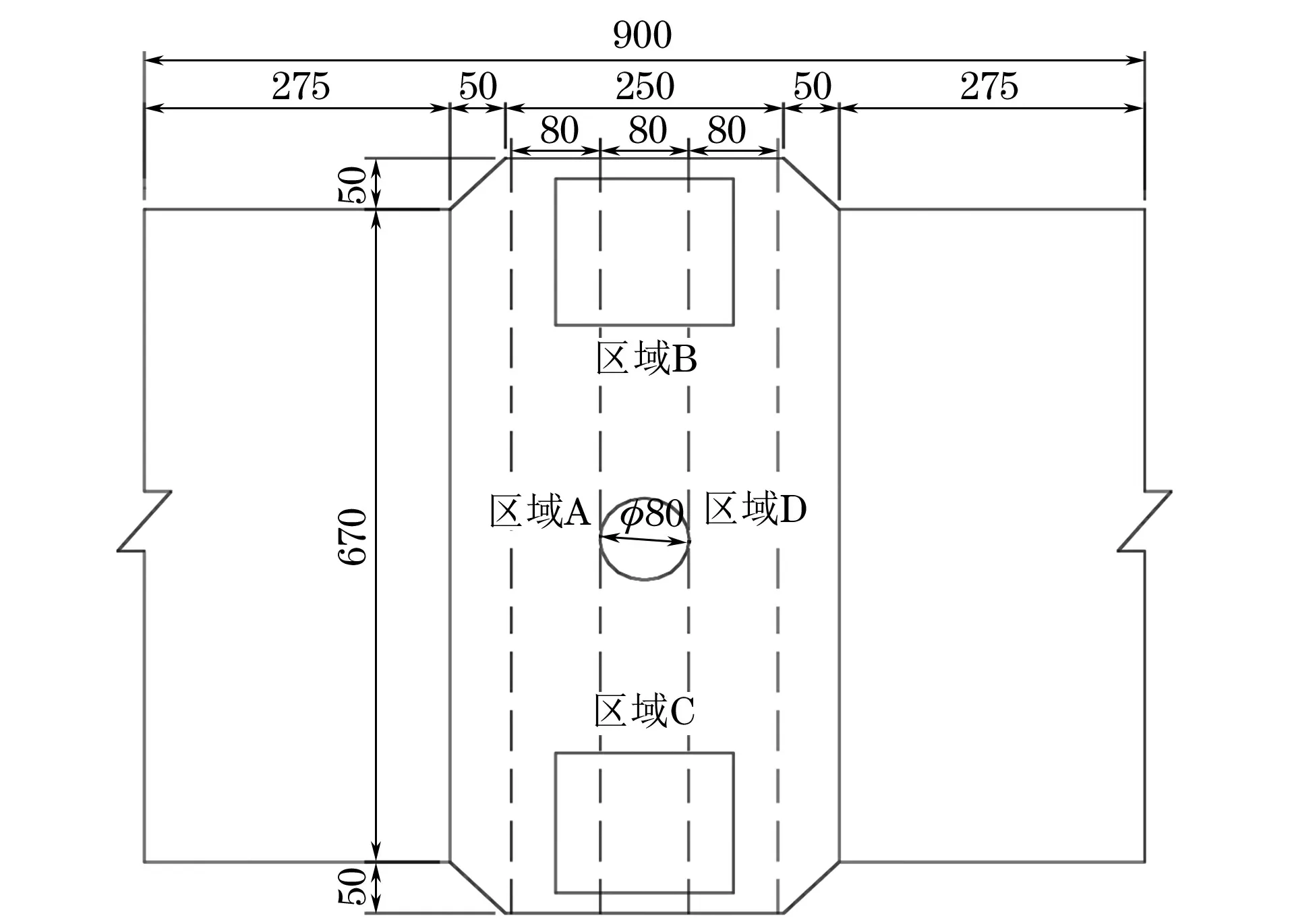

针对该0号块的特点,采取分区检测的测区布置方式对其曲面进行弹性波CT检测,测区布置如图3所示。

图3 曲面弹性波CT检测测区布置示意

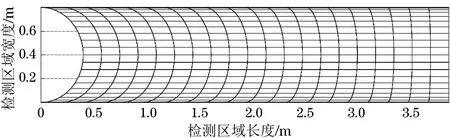

图3中,测区A,D采用传统方法进行检测;测区B,C的检测方式如图1所示,检测得到11×11个声时数据。反演成像时,首先对该测区进行网格划分(等间隔划分),将测区划分为20×20个不规则的四边形单元,共21×21个节点,网格划分结果如图4所示。

图4 反演成像时测区的网格划分结果

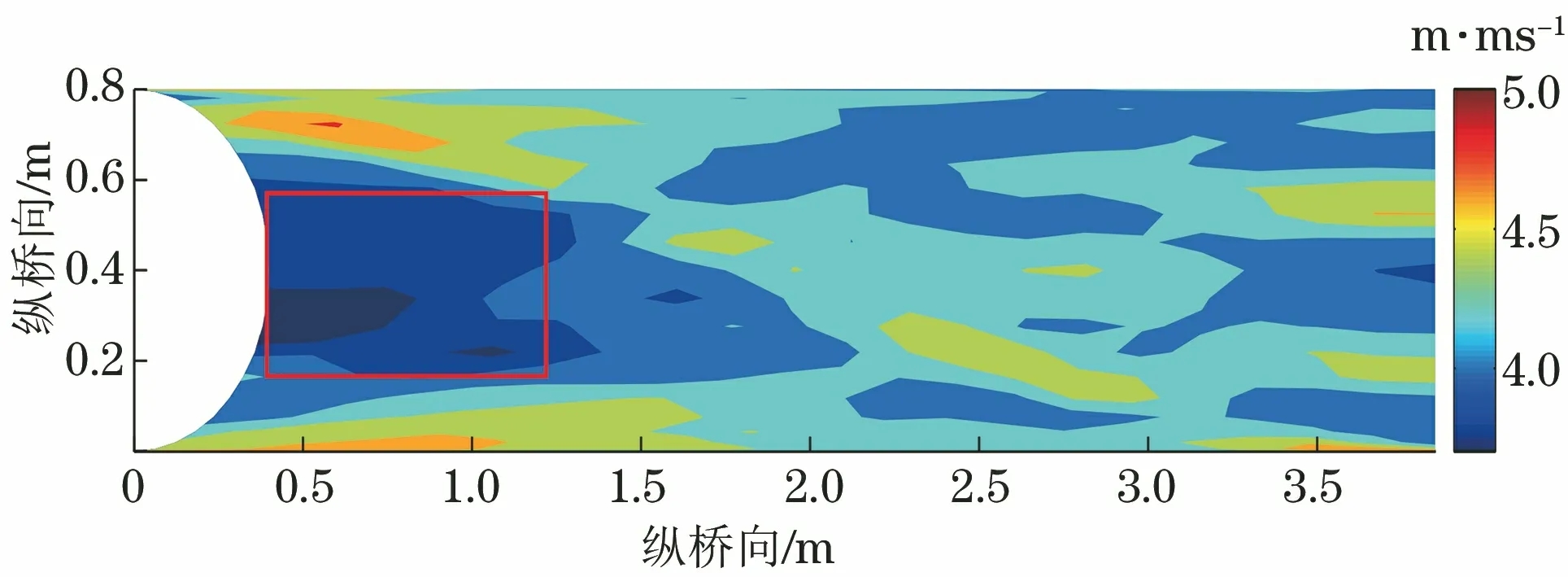

利用联合迭代反演算法计算单元及节点上的弹性波声速[5],使用MATLAB软件编写反演程序对测区数据进行反演成像[6]。区域C的反演成像结果如图5所示。

图5 区域C的反演成像结果

由图5可知该测试剖面平均声速为4 237 m·s-1,混凝土内部整体密实性完好,但存在部分低速区域(图中线框所在区域),最低声速为3 167 m·s-1,疑似为不密实区域。后对该区域进行了现场钻孔,钻孔内窥检测结果如图6所示,可见,该区域混凝土确实存在不密实现象。

图6 低声速区钻孔内窥检测结果

4 结语

从工程实际出发,针对预应力混凝土连续梁0号块内部缺陷检测过程中,传统CT检测方法无法解决的问题,提出了曲面弹性波CT检测方法。利用联合迭代算法对检测结果进行了反演成像处理并进行现场验证,说明了该检测方法结果直观、可靠,具有指导意义。