低硫船用燃料油铝+硅指标的影响因素及解决措施

*郑皓东

(中海石油舟山石化有限公司 浙江 316015)

1.概况

舟山石化主要生产装置有:240万吨/年重油裂解装置、300万吨原料预处理装置、170万吨/年加氢改质加氢精制装置、90万吨/年连续重整装置、35万吨/年芳烃抽提装置、3万吨/年硫磺回收装置。

2009年,大榭石化与舟山石化在中海炼化与销售事业部的统一管理下,实施了异地一体化管理模式,以大榭石化和舟山石化效益最大化为原则实现了资源共享、原料互供,走出了一条有特色的差异化发展道路,企业的竞争力和赢利能力得到了明显提升。舟山石化以大榭石化生产的减压渣油和石脑油为原料生产苯、甲苯、二甲苯等芳烃产品及副产石油焦、蜡油、液化气和硫磺等产品。

随着国际原油价格的不断攀升和航运业的激烈竞争,为降低能耗成本,船舶燃油重质化已成为大趋势。船用低硫燃料油是一种发热量大、燃烧性能好、储存稳定、使用范围广的燃料,是大动力、中低速船舶柴油机最经济理想的燃料,也可以用作中小型喷嘴的锅炉燃料。近几年,国际上渣油型船用燃料油市场竞争激烈,尤其是我国周边国家和地区。如何在保证船舶燃油产品质量指标合格的前提下,低成本生产低硫船用燃料油成为各大炼油企业研究的热点。

目前市场上销售的船用燃料油大多是中间商通过采购轻、重组分泾河调合而成,这样就造成了目前国内市场船用燃料油质量每况愈下,并且质量很不稳定。根据浙江自由贸易试验区管理委员会下发的“浙自贸委〔2018〕7号”文件(低硫船用燃料油供应三年行动计划(2019-2021年)),并按照国际防止船舶造成污染公约(MARPOL)要求,在2020年1月1日以后,除排放控制区(波罗的海、北海、北美以及美国加勒比海四大排放控制区)以外的全球其它海域船用燃油(RMG380)产品的最大硫含量不得超过0.5%(此前为3.5%)。

2.低硫船用燃料油(RMG380)调和工艺及产品性质

为落实中国海油国际化发展、绿色发展战略,保障国内低硫船用燃料油的供应,拟利用海洋原油低硫优势,积极与国内科研院所及工程设计单位沟通,实施低硫船用燃料油生产工艺的开发及应用工作。我公司利用现有焦化蜡油与碱渣原料调和、焦化装置及预处理装置进行适当改造,具有生产低硫燃料油的条件,为抓住这一有利时机,争取效益最大化,目前主要有三种生产低硫燃料油(RMG380)产品的方案:

(1)方案一:焦化蜡油与碱渣原料调和

利用现有焦化蜡油(50t/h)与碱渣原料按照一定比例调和,具体数量根据产品各指标小试确定调和比例,可以确保至少50万吨/年低硫燃料油。

(2)方案二:焦化分馏塔底循环油与焦化蜡油调和

焦化分馏塔底循环油与焦化蜡油一定比例小试后可以满足生产低硫燃料油要求,具体流程:分馏塔底油循环泵P1202出口利用预处理SG1602或SG1601(1.0MPa蒸汽发生器),再进入SG1603或SG1604(0.4MPa蒸汽发生器),换完热后与焦化重蜡油混合后进入罐区。根据讨论,此种方案存在:改动流程较大,不仅不经济,而且循环油中含有焦粉,易影响燃料油清洁度。

(3)方案三:对焦化一炉两塔及加热炉改造减粘系统

对现有焦化两炉四塔中的一炉两塔进行改造,将一台焦化加热炉改造成减粘炉,其中二台焦炭塔改造成减粘反应器,同时对分馏塔下段进行改造后出低硫燃料油。此方案改造流程较大,需要大检修期间实施,同时改造后造成下游加氢装置原料不足。

结合上述三种生产低硫燃料油(RMG380)产品的方案利弊情况及根据海油总部每年生产低硫燃料油的指标配合(可以保证50万吨/年低硫燃料油的产量),最终舟山石化选用焦化蜡油与碱渣原料调和方案,利用现有焦化蜡油(50t/h)与碱渣原料按照一定比例进行调和,实现效益最大化。

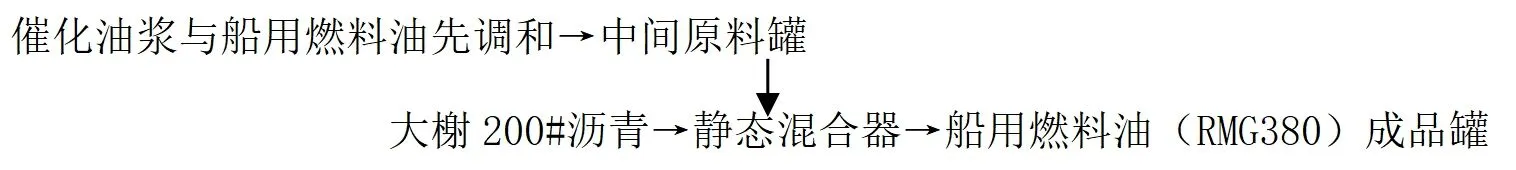

(4)低硫船用燃料油(RMG380)调和工艺

船用燃料油(RMG380)产品调和原料来源比较复杂,我公司主要调和组分为自产海洋低硫重质原油,利用常减压减粘联合装置产出的200#沥青、4#工业燃料油、船用燃料油及催化油浆等原料,在罐区内通过产品调和流程(图1)调和完成后,进行取样化验分析,合格后再安排出厂。

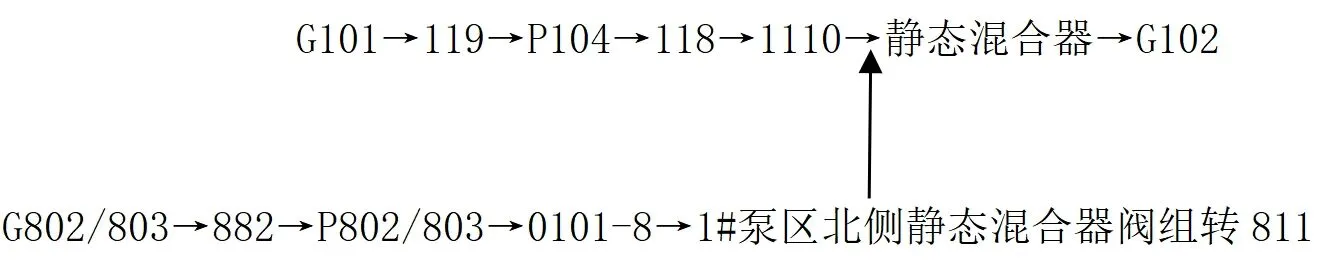

图1 船用燃料油(RMG380)产品调和流程

调和的主要流程:

调和流程的主要思路如下:G101罐存船用燃料油,作为调和基础油之一;G102作为船用燃料油(RMG380)调和及出厂罐;G802、G803存200#沥青及4#工业燃料油,作为调和油基础油之一,在罐区进行调和,调和完毕后直接出厂。

调和流程:G101、G802/803去G102调和流程,其中G802/803调和用新增改造管线。

(5)低硫船用燃料油(RMG380)产品性质

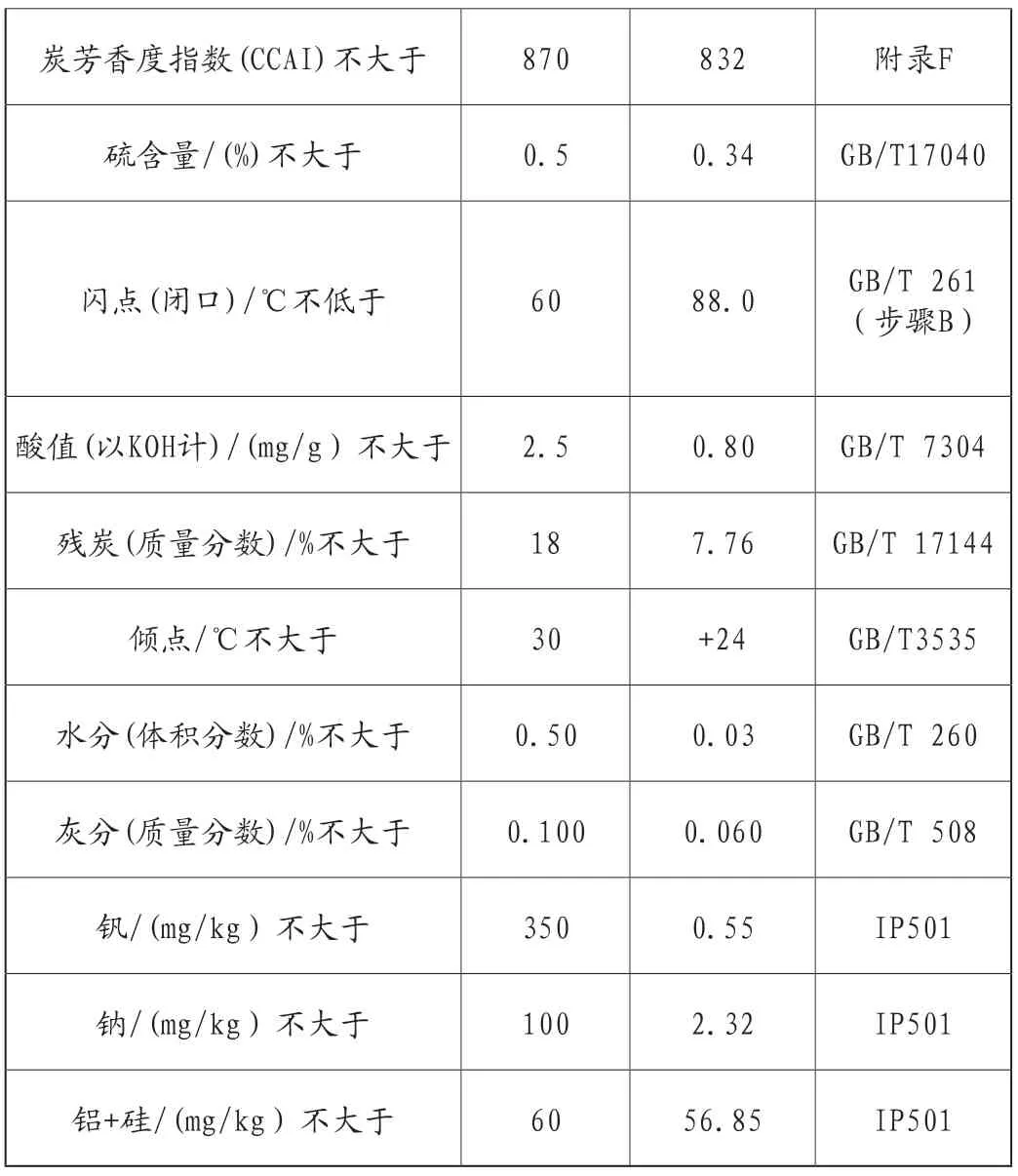

通过前期的化验小试工作摸索出合理的调和比例,并在工业生产中进行放大。在罐区内调和的RMG380燃料油调和完成后,取样按照船用燃料油(RMG380)产品执行标准(GB/T 17411-2015)的控制指标要求(表1)进行化验分析封罐。

表1 船用燃料油(RMG380)产品分析指标

续表

从分析结果可以看出,船用燃料油(RMG380)产品控制铝+硅分析指标不大于60mg/kg。而船用燃料油(RMG380)产品中铝+硅元素指标高,会加剧船用柴油机高压油泵、喷油器、喷油嘴等喷油设备磨损,加剧气缸、活塞和活塞环等气缸密封件的磨损。

2020年12月份,船用燃料油(RMG380)产品罐上部的铝+硅分析指标48.52mg/kg,其中铝26.08mg/kg+硅22.44mg/kg;罐下部铝+硅分析指标56.85mg/kg,其中铝30.79mg/kg+硅26.06mg/kg,接近临界值。

3.产品铝+硅元素指标偏高的原因分析

原油加工过程中经过催化裂化二次加工后,因催化剂有含硅和铝成分,加工过程中,催化剂经再生循环使用后,约有4%的催化剂微粒残留在组分中,尤其催化油浆中。残留的催化剂微粒细小而且既硬又脆,进入燃油系统后对高压油泵柱塞和套筒造成异常磨损甚至会咬死,还会使喷油器异常磨损,造成喷油雾化不良。同时也会造成缸套、活塞环、排气阀等异常磨损,影响设备稳定运行和使用寿命。

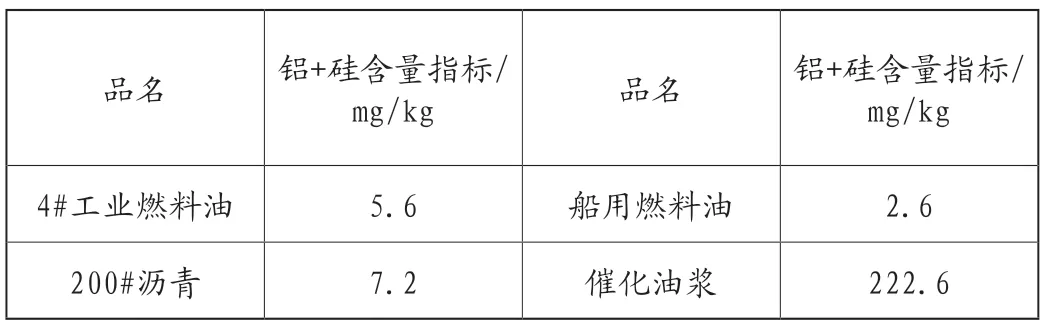

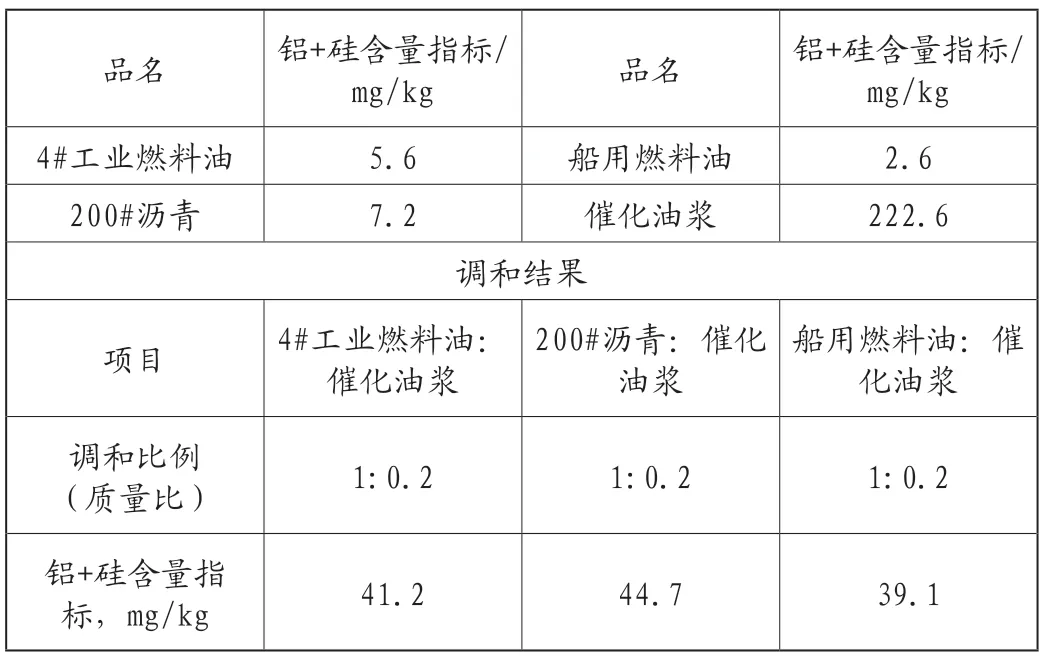

通过对大榭互供200#沥青、4#工业燃料油、船用燃料油及催化油浆等调和原料进行分析,得出4#工业燃料油的铝+硅指标5.6mg/kg、200#沥青的铝+硅指标7.2mg/kg、船用燃料油的铝+硅指标2.6mg/kg及催化油浆的铝+硅指标222.6mg/kg。从分析结果可以看出,催化油浆的铝+硅指标高达222.6mg/kg,是造成船用燃料油(RMG380)产品铝+硅指标偏高的主要原因(表2)。

表2 调和原料铝+硅指标分析情况

4.改进措施及取得的效果

(1)从源头上控制催化油浆中的固含量

我公司催化油浆由大榭石化催化裂解装置提供,要求催化裂解装置反应操作平稳,提高旋风分离器的分离效率,降低油浆中的固含量,从而降低油浆中的铝+硅。加强调和原料催化油浆的铝+硅指标的监测,优化调和操作,提高调和的均匀及稳定性。

(2)优化调和流程

通过催化油浆与船用燃料油先进行调和,增加稀料与稀料调和进到中间原料罐充分搅拌混合的二次调和措施,再与大榭200#沥青经过静态混合器,达到成品罐上、下部调和均匀的目的(图2)。

图2 船用燃料油(RMG380)产品调和优化后的流程

(3)控制催化油浆调和总量

通过控制催化油浆进厂计划及进厂总量,制定控制中间原料罐中铝+硅含量指标分析数据不超过50mg/kg(表3),控制催化油浆进厂中间原料罐总量总比例不超20%。

表3 中间原料罐中铝+硅含量指标分析数据

(4)加注油浆脱灰剂

因催化油浆是催化裂化装置分馏塔塔底的重质产物,由于油浆中含有大量的固体催化剂粉末,是造成船用燃料油(RMG380)产品铝+硅指标偏高的主要原因,且大部分沉降在罐下部,对产品合格出厂造成较大影响。

我公司选用吉林钜润环保科技有限公司生产的JR-SA06油浆脱灰剂,该油浆脱灰剂为有机表面分散剂,主要成分为C、H、N元素,对环境无不利影响,JR-SA06催化油浆脱灰剂能够减小油浆表面张力、增加极性分子之间的凝聚力、使催化剂粉末较小的堆比重变成较大的真比重、减小油浆的黏度,加快粉末的沉降速度。

通过前期小调等试验研究分析,加注油浆脱灰剂按照最低量300ppm,在静止沉降48h后,对脱除油浆中的灰分、催化剂粉末及铝+硅元素有着良好的效果(表4),故脱后的油浆可作为优质的船用燃料油调和原料。

表4 加注油浆脱灰剂分析数据变化

由上表可以看出,油浆脱灰剂对油浆中的灰分脱除效果较好,添加脱灰剂的油浆在罐区静置沉降48h后平均灰分0.075%,平均脱灰率96.51%,脱后灰分指标小于0.1%。脱后油浆按船燃标准分析,金属虽未超标,但油浆中含有少量催化剂粉末,建议继续关注铝+硅含量指标的监测。

通过加注油浆脱灰剂的催化油浆与船用燃料油先进行调和,再与大榭200#沥青经过静态混合器,最终实现船用燃料油(RMG380)产品调和罐上、下部混合均匀及铝+硅含量指标下降至8mg/kg(表5)。

表5 船用燃料油(RMG380)产品分析指标

5.结论

鉴于上述燃料油中的质量对船舶柴油机的影响,一定要按照国家标准把好加装燃料油的入口关,为保证机械设备的正常运行,尤其保证金属中的铝+硅不能超标。