摩擦条件对磁轨制动器极靴材料与钢轨材料间摩擦因数的影响

王明星,焦记楠,杨 磊,夏志远,李 坤,彭金方

(1.中车青岛四方车辆研究所有限公司,青岛 266111;2.西南交通大学牵引动力国家重点实验室摩擦学研究所,成都 610031)

0 引 言

随着运行速度的不断提高,传统的盘式制动、液力制动、再生制动等黏着制动方式提供的制动力已经很难满足轨道列车制动要求[1-3]。轮轨间的黏着系数不仅会随着制动初速度的提升而下降[4],并且受线路条件及列车自身技术参数等因素的影响,其离散度也在加大,这使得列车在制动后产生滑行的概率增大[5]。非黏着制动方式可以提供额外的制动力,并且通过制动装置吸附在轨道上改善黏着条件[6-7]。目前,在研制高速列车及新型轨道车辆时,制动系统主要采用直线型非黏着制动协同黏着制动方式[8-9]。

磁轨制动是一种典型的非黏着制动方式,具有制动力不受轮轨间黏着因素的限制、电磁铁与钢轨间的摩擦表面积远远大于轮轨滚动时的摩擦表面积、制动效率优于闸瓦制动和闸盘制动等诸多优点,其运行的可靠性对保障列车运行安全具有重要意义[10-12]。然而,在实际运行工况中,磁轨制动器极靴与钢轨构成的摩擦副由于相对滑动速度、法向载荷、摩擦介质等摩擦条件的改变,其摩擦因数会发生变化,使得极靴与钢轨之间的摩擦力发生变化,从而影响磁轨制动器的制动能力。目前,相关研究大多集中在采用有限元仿真方法研发、设计车辆磁轨制动装置上[13-14],鲜有关于不同服役工况下极靴与钢轨间摩擦因数的研究报道;摩擦因数对于准确计算磁轨制动器的制动距离,更好地发挥其制动效能有着重要意义。为此,作者以取自极靴样件的Q235B钢以及硬度与钢轨材料相当的油淬硬化45钢为研究对象,采用自制的多功能销-盘磨损试验装置对这2种材料进行对磨试验,研究了不同滑动速度、法向载荷和润滑条件下的摩擦因数变化以及磨损机制。

1 试样制备与试验方法

在极靴样件(材料为铸造Q235B钢)上采用线切割法加工出尺寸为φ16 mm×30 mm的销试样,将试样端面精磨至表面粗糙度Ra不高于0.32 μm。选用45钢作为试验用钢轨替代材料,将其加工成由轮盘和对磨环两部分构成的盘试样。材料的摩擦磨损主要与其表面硬度和表面状态相关,因此将对磨环整体进行油淬处理,使其表面硬度达到在役钢轨的表面硬度,即330~380 HB,并通过精磨加工使45钢盘试样与Q235B钢销试样的轴向跳动低于0.03 mm。作者认为,在该条件下测得的摩擦因数与实际工况下极靴-钢轨摩擦副的摩擦因数等效。

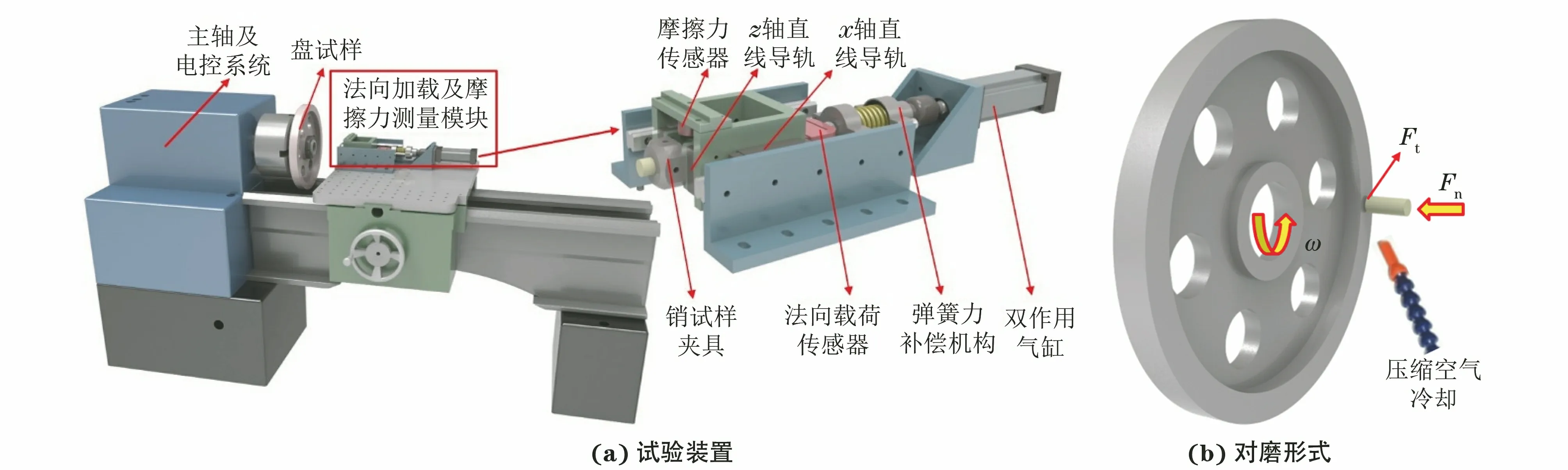

采用自制的多功能销-盘磨损试验装置进行高速摩擦磨损试验,试验装置和销-盘试样对磨形式如图1所示。图1(b)中:ω为角速度;Ft为切向力;Fn为法向力。销-盘试样接触中心到盘试样转轴中心的距离为190 mm。在盘试样安装孔内设置一定锥度,并在轴盘整体装配后进行精加工,保证对磨环的端面跳动小于50 μm。

图1 多功能销-盘磨损试验装置及销-盘试样对磨形式示意

用无水乙醇清洗对磨环和销试样表面的油污,并进行装夹,销试样与圆盘的轴线应保持平行以保证对磨环与销试样为面接触。启动试验装置,使对磨环和销试样在线速度10 km·h-1、法向载荷60 N下进行接触跑合,直至接触面完全贴合,再在线速度10 km·h-1下用砂纸打磨对磨环表面,消除跑合过程造成的表面磨痕,最后进行摩擦磨损试验。试验时滑动速度分别为10,20,30,40,50,60,70,80,90,100 km·h-1,主轴转速波动控制在±5 r·min-1以内,法向载荷分别为40,60,80 N,温度为(23±5)℃,相对湿度为(60±5)%,试验环境为干态环境。为了分析润滑条件对摩擦因数的影响,还进行了湿态环境下的摩擦磨损试验,在摩擦过程中通过微型水泵在销试样与对磨环接触区域连续喷淋水,水量为3 mL·min-1,法向载荷为60 N,滑动速度分别为50,80 km·h-1,温度为(23±5) ℃。试验过程中采用压缩空气对摩擦磨损接触区进行冷却降温,以避免高温导致表面烧损和黏着;在线监测试验数据,待摩擦因数达到稳定后停止试验。在完成单次动摩擦因数测试后,通过试验装置配备的车刀对对磨环进行镟修,并用砂纸打磨,以保证每次试验接触界面的一致性。采用ContourGT-I型白光干涉三维形貌仪观察销试样和对磨环磨损表面形貌,并测定销试样磨损表面粗糙度。采用JSW-6610LV 型扫描电子显微镜(SEM)观察销试样磨损表面微观形貌。

2 试验结果与讨论

2.1 摩擦因数

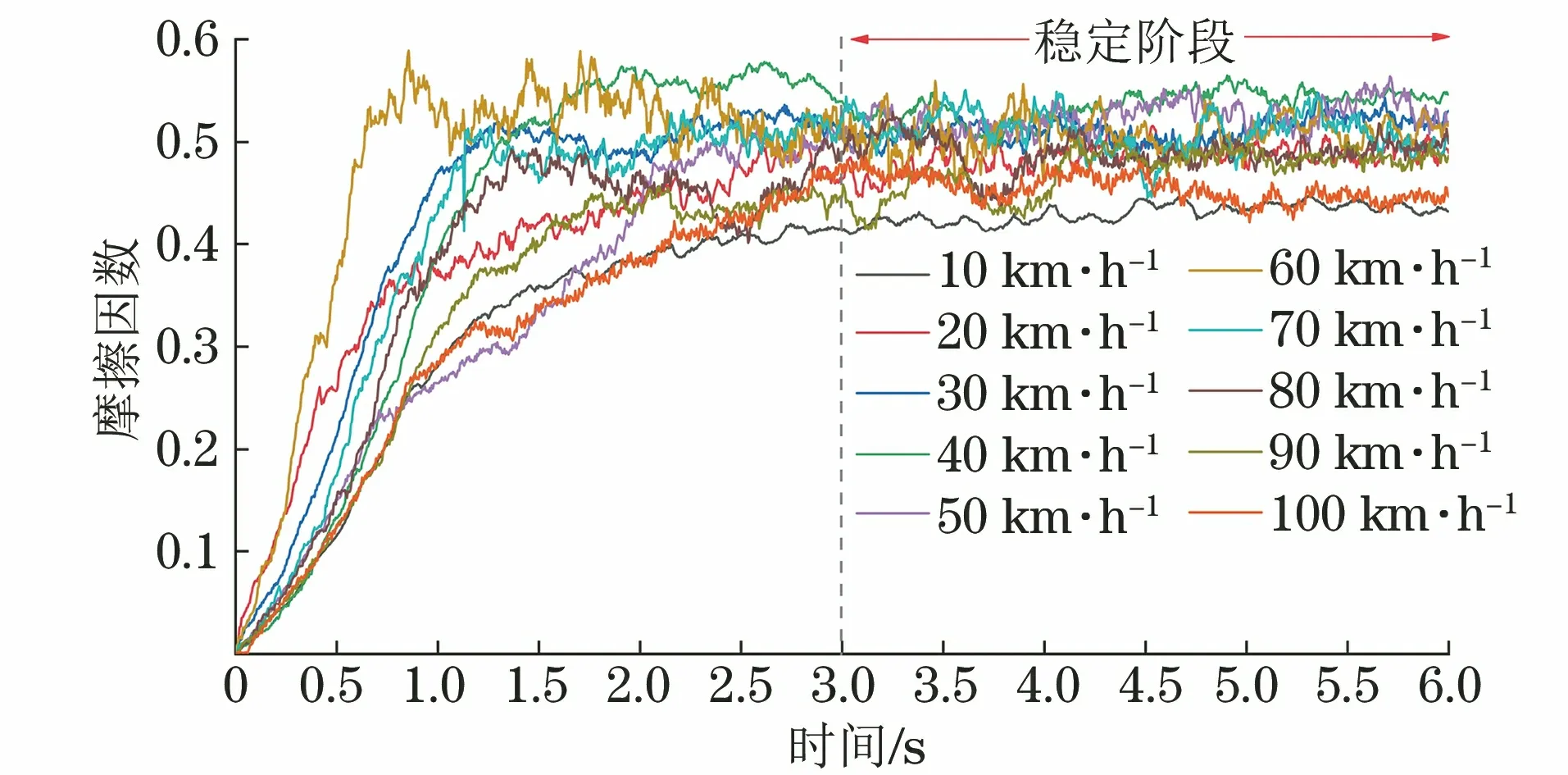

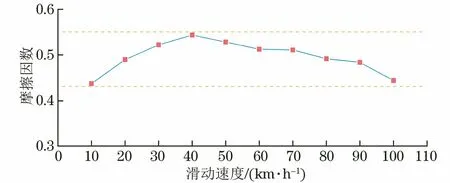

由图2可知,在法向载荷60 N、不同滑动速度下干摩擦时,销-盘摩擦副的摩擦因数均在3 s后基本保持稳定,稳定后不同滑动速度下的摩擦因数差异较小,集中在0.40~0.55之间。对稳定阶段摩擦因数取平均值,以此作为摩擦副的平均摩擦因数。由图3可知,销-盘摩擦副的平均摩擦因数随滑动速度的增大先增大后减小,当滑动速度为40 km·h-1时达到最大,为0.54。不同滑动速度下摩擦副摩擦因数的变化是摩擦界面温度、接触状态等多种因素耦合作用的结果,其变化机制需要进一步的试验研究[15-16]。

图2 法向载荷60 N、不同滑动速度下干摩擦时销-盘摩擦副的摩擦因数变化曲线

图3 法向载荷60 N下干摩擦时销-盘摩擦副的平均摩擦因数随滑动速度的变化曲线

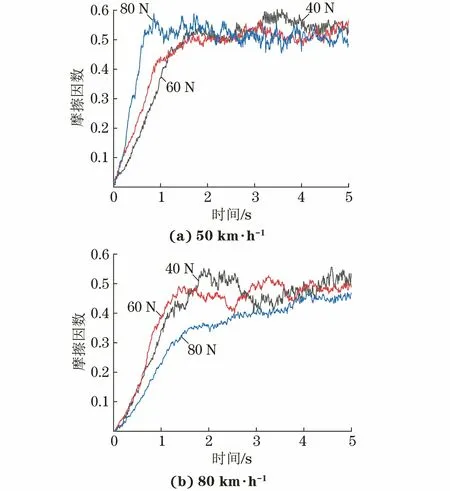

由图4可以看出:当滑动速度为50 km·h-1时,随着法向载荷的增大,销-盘摩擦副摩擦因数达到稳定时的时间缩短,这是因为较大载荷下摩擦副接触表面的微凸峰被更快削除;稳定后不同法向载荷下的摩擦因数变化不大,平均摩擦因数均约为0.5。当滑动速度增至80 km·h-1时,不同法向载荷下销-盘摩擦副摩擦因数达到稳定时的时间均在4 s左右,较大法向载荷下的摩擦因数较低。这是由于摩擦界面的闪温能使材料软化甚至局部熔化,而较大的法向载荷会增大磨损表面局部熔化的区域,并产生边界润滑效应,使得摩擦因数降低[17]。

图4 不同滑动速度、不同法向载荷下干摩擦时销-盘摩擦副的摩擦因数变化曲线

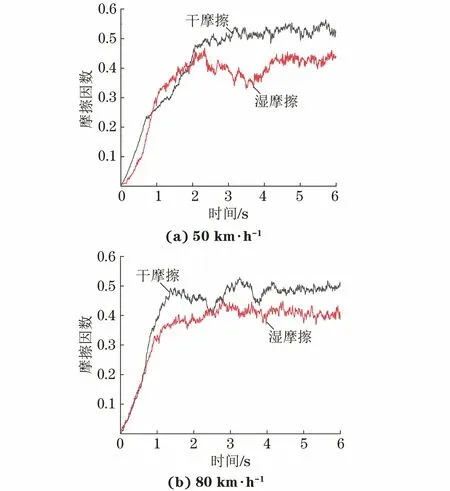

由图5可知,在法向载荷60 N,滑动速度分别为50,80 km·h-1条件下,湿摩擦时销-盘摩擦副的摩擦因数相比于干摩擦均有一定程度的下降,稳定时的平均摩擦因数下降了约0.1。这是由于水的存在降低了接触面间的摩擦热,使得产生的磨屑数量较干摩擦时少,接触表面粗糙度降低,摩擦因数减小;另一方面,低黏度的水进入接触界面形成非均匀水膜,与摩擦副接触面上的微凸体共同承受法向载荷,改善了摩擦界面的接触状态[18-19]。此外,在滑动切应力的作用下,水介质产生的边界润滑效应[20]也在一定程度上减小了摩擦因数。

图5 在法向载荷60 N、不同滑动速度下干摩擦和湿摩擦时销-盘摩擦副的摩擦因数变化曲线

2.2 磨损表面形貌

不同条件摩擦磨损后,销试样和对磨环磨损表面的典型形貌如图6所示。由图6可知:销试样磨损表面未出现严重损伤,仅观察到少量的犁沟和剥落坑,未见明显的烧蚀痕迹(在线监测显示磨损区域边缘温度低于80 ℃);对磨环磨损表面表现为轻微的磨粒磨损,未出现材料转移及黏着现象,并且磨损区域呈宽度均匀的带状,表明销试样和对磨环面接触良好。销试样磨损表面的表面粗糙度约为1.4 μm,满足实际工程中的表面粗糙度要求(不大于1.6 μm)[21]。

图6 销试样与对磨环磨损表面形貌

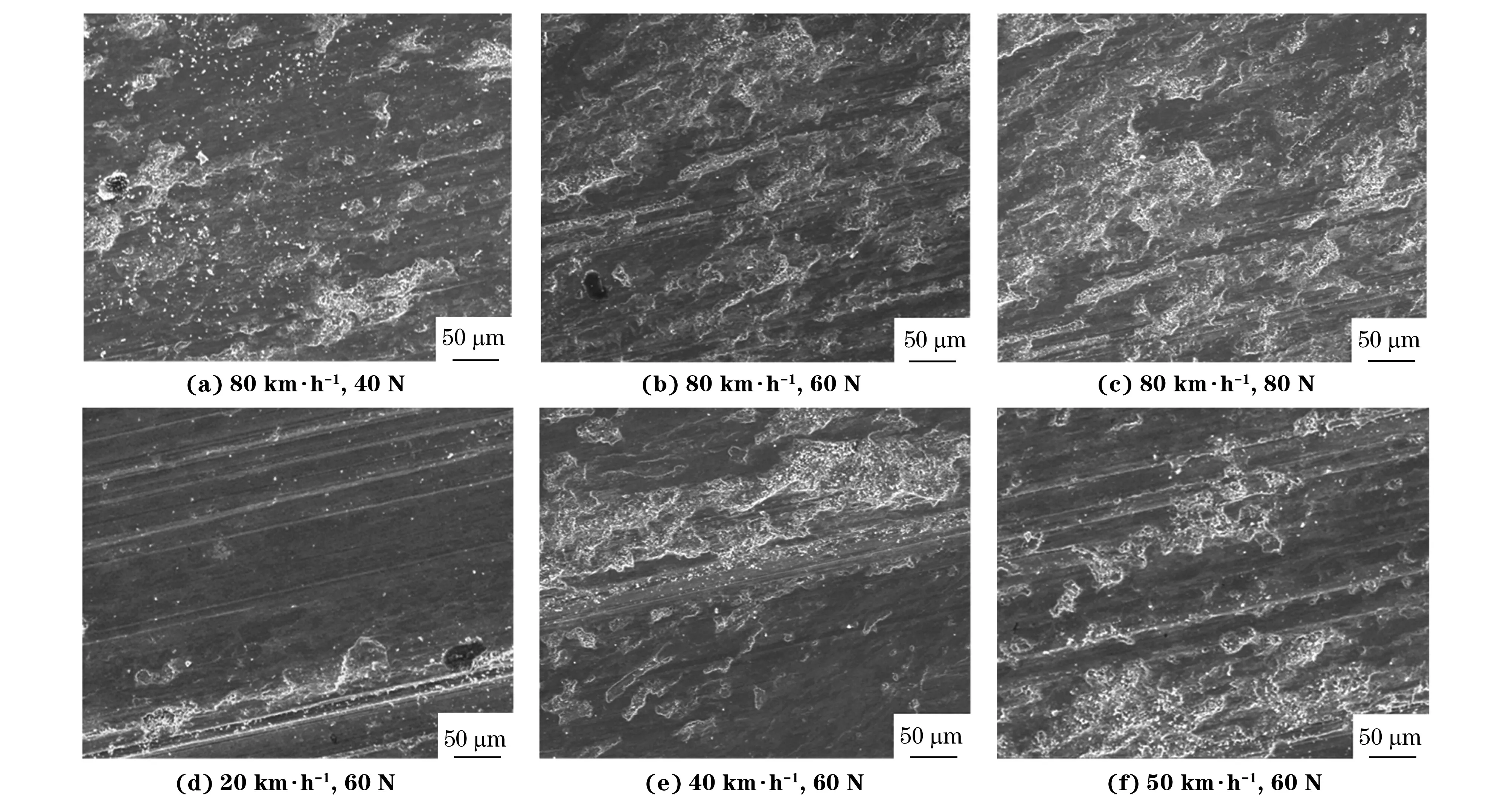

由图7可以看出:在滑动速度80 km·h-1、3种法向载荷下干摩擦后,销试样磨损表面均分布着大量的剥落坑和较浅的犁沟,磨损机制主要为黏着磨损;随着法向载荷的增大,销试样磨损表面的损伤程度加剧,在法向载荷为80 N时出现大量贯通的剥落坑,发生严重的黏着磨损。犁沟是由于摩擦副间相互接触的微凸体或产生的磨屑在法向载荷作用下切入表面,并在切向力作用下对表面进行犁削而产生的。载荷的增大使得销试样和对磨环的实际接触面积增大,即摩擦副间相互接触的微凸体数量增多[22],同时产生的大量摩擦热使得接触区材料更易发生剪切和撕裂,进而形成剥落坑,产生严重的黏着磨损。在法向载荷为60 N条件下,当滑动速度为20 km·h-1时,销试样磨损表面存在深浅不一的凹槽和犁沟,磨损机制主要为磨粒磨损;当滑动速度增大至40 km·h-1时,销试样磨损表面的犁沟数量增多,并伴有少量较浅的剥落坑,其损伤机理为磨粒磨损和黏着磨损;当滑动速度增加至50 km·h-1时,磨损表面的剥落坑进一步增多,磨损机制为黏着磨损和磨粒磨损。剥落坑的增多是由于滑动速度的增加使得接触界面产生了更多的摩擦热,导致材料软化并加剧了材料的剪切和转移[23]。综上,较低滑动速度下销试样的磨损机制主要为磨粒磨损,随着滑动速度的增大,单位时间内产生了更多的摩擦热,导致磨损机制向黏着磨损转变。

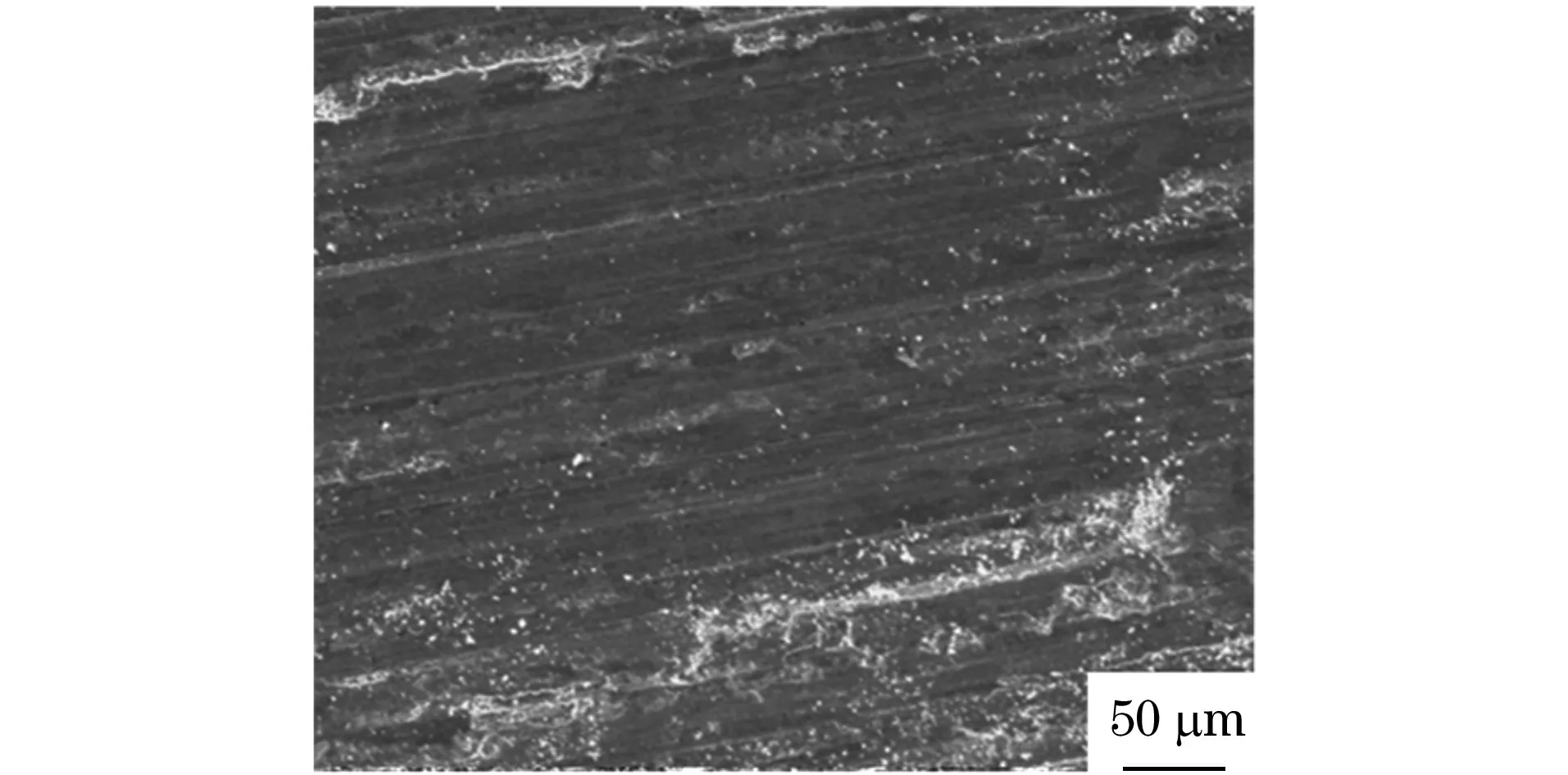

对比图8和图7(f)可以看出,在法向载荷60 N、滑动速度为50 km·h-1下干摩擦后,销试样磨损表面存在大量剥落坑和犁沟,而水润滑条件下,销试样磨损表面主要存在大量犁沟。干摩擦时产生的摩擦热较多,使得接触区材料更易剪切和剥落而形成剥落坑;水介质的加入降低了摩擦热,从而减轻了销试样的黏着磨损程度。

图7 不同法向载荷、不同滑动速度下干摩擦后销试样磨损表面微观形貌

图8 在法向载荷60 N、滑动速度50 km·h-1下湿摩擦后销试样磨损表面微观形貌

3 结 论

(1) 将铸造Q235B钢销试样和油淬硬化45钢盘试样组成摩擦副进行干摩擦后,销试样的表面粗糙度约为1.4 μm,满足实际工程中的表面粗糙度要求。

(2) 在法向载荷60 N下干摩擦时,随着滑动速度的增大(由10 km·h-1增至100 km·h-1),销-盘摩擦副的摩擦因数均在3 s内达到稳定,稳定后的平均摩擦因数随滑动速度的增大先增大后减小,在滑动速度为40 km·h-1时达到最大,但总体上摩擦因数变化范围较小,集中在0.40~0.55区间;法向载荷对摩擦因数的影响相对较小,较低的滑动速度(50 km·h-1)下较大的法向载荷会使摩擦因数更快进入稳定阶段,较高滑动速度(80 km·h-1)和较大法向载荷下的摩擦因数略小;随着滑动速度的增大,销试样的磨损机制由磨粒磨损向黏着磨损转变,法向载荷的增大会导致更为严重的黏着磨损。

(3) 在水润滑条件下销试样的平均摩擦因数相比于干摩擦下降约0.1,且表面磨损程度减轻。