面向离散型中小企业的装配车间精益物流系统设计

刘 磊 王 朔 付亚杰

(唐山晟群科技有限公司,河北 唐山 063000)

面对着经济、技术全球化的飞速发展,离散型中小企业面临着巨大的挑战。如何快速地对客户定制需求做出反应,并能够在交付周期内低成本、高品质的完成生产,是离散型中小企业提高竞争力、迅速占领市场的关键。

离散型生产是指以不同的物料经过非连续的移动,通过不同路径,生产出不同的单件或小批量零件和产品[1]。相较于连续型企业,具有以下几个特点:(1)按照客户需求定制设计、生产。(2)产品结构及工艺流程复杂。(3)自动化水平低,产品质量依赖工人技术水平。(4)生产管理难度大,信息反馈不及时,生产周期不易控。(5)供应商及客户不易管理[2]。

文献[3]针对离散型企业的生产计划排产进行了分析研究,并验证了该方法的有效性和可行性。文献[4-6]通过计算机技术分别实现了离散型企业设备管理系统、生产监控系统、库房管理系统的设计与实施。关于离散型企业其他一些研究多集中在物联网[7-8]、智能制造[9-10]、MES[11]的等高尖端技术方面。中小企业体量小、资金不足,不具备开展相关工作的条件。此外,由于管理模式落后,先进管理系统的引进多以失败告终[12],生产问题不但没得到改善,反而给企业带来了巨大的经济负担。对于中小企业而言,当务之急是先进管理模式的建立与实施,从基础做起持续不断地优化改善,提升企业的管理水平。本文将从精益生产的角度,对其主要产品全药品智能发药机(以下简称“发药机”)的装配车间的物流系统设计进行探讨。

1 模块化备货生产

为了实现产品的柔性设计与生产,发药机的研发工作采用模块化设计方式开展,在设计阶段就充分考虑客户的个性化需求。建立功能模块模型库,定制设计阶段直接调用标准模型,并根据客户需求分析建立标准版产品模型,标准化设计有助于保证产品的稳定性。由于订单的个性化和随机性,针对不同的功能模块需要采用差异性的备货生产方式,根据功能模块的生产特性将其分类如表1所示。

表1 模块分类表

(1)备货生产应均衡协调物料计划和生产计划,避免待工待料的浪费。

(2)预测生产应综合考虑订单和生产情况,避免过多过早生产。

(3)备货数量严禁超出最大需求量,避免占用大量的流动资金。

(4)做好供应商管理,尤其是定制零部件及辅助模块的供应商,确立稳定地供货质量及周期。

(5)生产过程中如有订单插入,应以订单为主导制定新的生产计划。

2 物流路线设计

按照发药机的备货生产流程,将其装配车间分为:零件库、物料周转区、模块装配区、半成品周转区、总装调试区和发货区共6个区域。根据上文所述,综合考虑功能模块的备货生产方式,确定工序流程图如图2所示,其中〇表示加工生产,▽表示存储[13]。

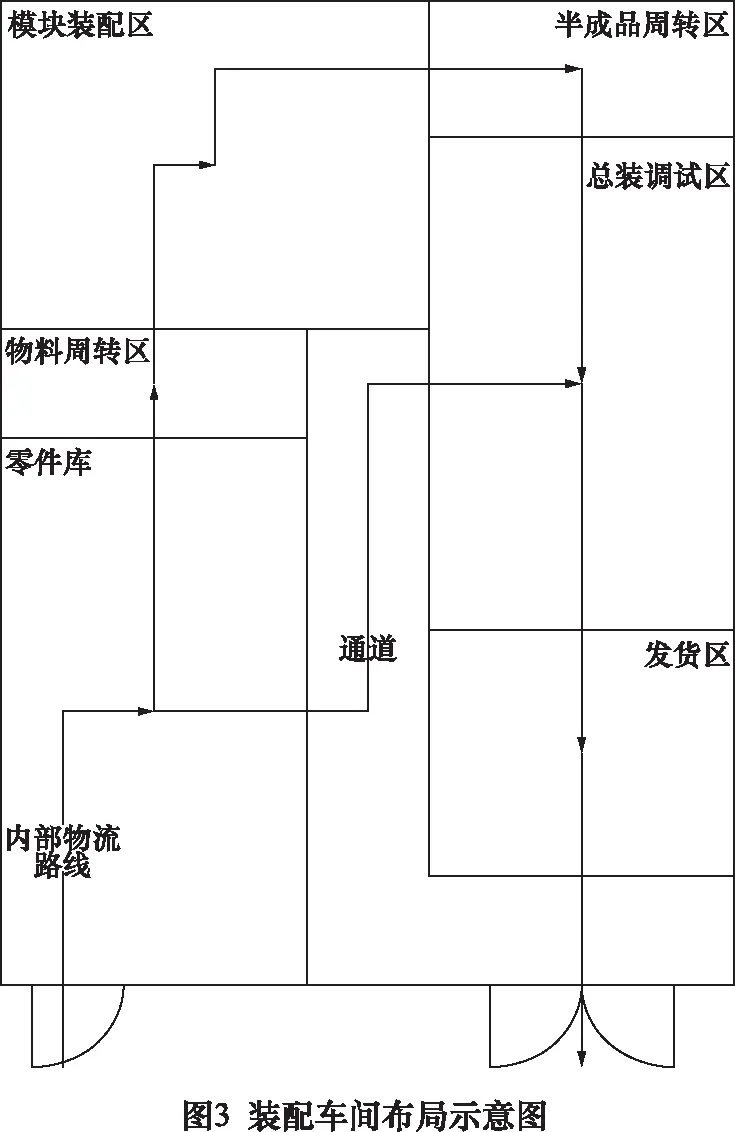

根据SLP设计方法[14],对各工作区域间物流强度进行分析,采用U型布局方式,绘制装配车间布局示意图如图3所示。U型布局方式可以有效地避免物流的交叉回流现象以及过长的搬运距离,开放式区域划分可以充分利用空间、便于大型重型物料的搬运。

3 物料流转模式

以拉动式生产方式[15]为基础,结合装配车间的布局方案,建立拉动式物料流转模型如图4所示,实线表示物流,虚线表示信息流。

本文采用精益生产中“水蜘蛛”的概念,将复杂物料领用流程转变为由订单驱动的物料配送方式,其具体流程如下所示:

(1)生产计划下达后,零件库制定物料采需求计划进行采购,供应商进行定制供货,物料直接送达物料周转区和总装调试区。

(2)水蜘蛛将相应的物料配送至总装调试区。

(3)总装调试区在半成本周转区领用备货,并填写领用看板,开始总装调试。

(4)模块装配区在半成品周转区获取领用信息后,在物料周转区领用物料并填写领用看板,开始进行备货补充。

(5)零件库在物料周转区获取领用信息后,制定物料需求计划进行采购,供应商进行补充供货。

此流程形成物料流转的闭环管理,各工作区域间通过管理看板形成信息交互,流程简单,便于物料的快速流转和管理。但是,会加重零件库工作负担,物料供应不及时会严重影响生产进度。传统的库房管理中,按照物料种类进行存储,忽略了物料的生产属性。在拉动式物料流转模式中物料采购、入库、配送均以模块为单位进行,各功能模块一般都包含机械标准件、电子元器件、机加件、钣金件和耗材等多种类物料,水蜘蛛需要在多个货架间穿梭寻找物料,耗费大量的时间和体力。所以本文提出以模块为基础进行初步分类,然后再按照物料种类进行细分存储,最后模块通用零件集中存储、特种物料特殊存储的方法,模块化物料分类模型如图5所示,以此减少水蜘蛛寻找物料的时间以及走动距离,极大地提升了工作效率。

4 结语

从生产方式、物流路线和管理模式3个方面,对离散型中小企业的装配车间进行物流系统设计:首先依据物料的生产特性建立了模块化备货生产模型,然后通过产品工序流程分析进行装配车间的布局设计,最后建立了拉动式物料流转模型,并提出了模块化物料分类管理方法。该物流系统以精益思想为基础,可以保证产品低成本、高品质地快速交付。