某市域快轨车车顶中空铝合金型材断面拓扑优化

宋宇豪,孙丽萍,王玉艳

(大连交通大学机车车辆工程学院,辽宁 大连 116028)

目前,我国城市呈现多中心或者放射状发展趋势,交通拥堵问题成为制约城镇化进一步发展的瓶颈。市域快轨列车以打造一小时内都市圈中程出行为主旨,将成为跨区间客流运营的中流砥柱[1]。在保证静态性能(如车辆刚度和强度)和动态特性(如固有频率)的基础上,优化市域快轨车体结构并减少质量,是目前市域快轨车研究中最重要的课题之一[2]。同时,现有市域快轨车体内的筋板布局方案多由设计人员凭经验设计,在方案的试验与改进中耗费了大量成本,而且往往无法设计出经济和性能最优的方案。优化设计可以有效提高车辆性能、避免材料浪费、节约实验时间和降低制造成本,为设计提供参考。因此,有必要对列车车体内的筋板布局进行优化设计。

本文以某市域快轨车为研究对象,对其车顶中空铝合金型材断面进行拓扑优化。车顶采用铝合金挤压型材,以及车体结构的刚度是本次优化设计过程中需要考虑的重要因素。根据优化计算结果设计出新的车顶筋板布局方案并验证其可行性,实现车顶筋板合理布局,达到轻量化设计的目的。

1 车体结构简介

该市域快轨车辆车体结构采用全长的大型中空铝合金挤压型材组焊成筒型整体承载结构,车体由底架、侧墙、车顶、端墙等焊接而成。车辆最高运行速度为160 km/h,车体长度为21880 mm,车体宽度为3000 mm,车体高度(距轨面)为3500 mm,车辆定距为15700 mm。

2 车体有限元模型

本文利用HyperMesh有限元分析软件建立车体有限元模型,采用20 mm左右的壳单元离散车体结构。本车主要采用的是四边形单元,同时采用三角形单元进行局部过渡,冲击座、抬车座和牵引变压器安装座采用实体单元。螺栓采用RBE2刚性单元和CBEAM单元。车体铝合金的弹性模量为69 GPa,泊松比为0.3。车体有限元模型包括272.3万个单元和201.5万个节点。原车顶由5段3种挤压型材焊接而成,长21596 mm,宽2175.7 mm,质量为926.75 kg,车顶及其横断面筋板布局如图1所示。

2.1 计算工况

根据《BS EN12663-1:2010+A1:2014铁路应用-铁路车辆车体的结构要求》和该市域快轨车辆车体设计任务书,选取了四种比较危险的计算工况如下:

(1)超载工况:车体自重+超员重量。

(2)最大垂载工况:1.3×(车体自重+超员重量)。

(3)超载压缩工况:1200 kN纵向压缩载荷+车体自重+超员重量。

(4)超载拉伸工况:960 kN纵向拉伸载荷+车体自重+超员重量。

车体整备质量为30662 kg,其中空调质量为760 kg、牵引变流器质量为1776 kg、变压器质量为3721.9 kg。以重力加速度的形式在车体钢结构施加其重量,g取9.81 m/s2;超员重量均布在车体底架地板上表面;空调重量均布在车顶的空调安装座上,其他各吊挂设备的重量均在对应位置的质心处以集中力的形式施加。

四种工况的垂向约束均施加在该市域快轨车底架枕梁的四个空气弹簧处,选取中心销处施加横向约束,在二位端冲击座处施加纵向约束。

2.2 评价标准

根据规范和设计任务书的要求,确定该车的评价标准如下:

刚度评价标准:在超载工况作用下,车体静挠度不超过两转向架支撑点间距离(车辆定距)的1‰。该市域快轨车的车辆定距为15700 mm,则在超载工况作用下,车体静挠度应不超过15.7 mm。

静强度评价标准:在各计算载荷工况下车体结构的Von Mises应力应不大于许用应力,许用应力取材料的屈服强度。

3 拓扑优化

3.1 拓扑优化简介

优化设计有三要素,即设计变量、目标函数和约束条件。设计变量是发生改变从而提高性能的一组参数;目标函数要求最优的设计性能;约束条件是对设计的限制。拓扑优化是一种根据给定的负载情况、约束条件和性能指标,在给定的区域内对材料分布进行优化的数学方法,是结构优化的一种[3]。拓扑优化的研究领域主要分为连续体拓扑优化和离散结构拓扑优化,两个领域都需要依赖于有限元方法。本文采用成熟的连续体拓扑优化进行研究,其方法是将优化空间的材料离散成有限个单元,通过给定算法进行计算,确定可以去除的部分,综合考虑制造工艺以及运行条件等方面的因素,从而设计出更加合理的材料布局。拓扑优化中常用的拓扑表达形式和插值模式有:均匀化方法、密度法(即方法SIMP)、变厚度法和拓扑函数描述方法[4]。

本文应用的OptiStruct拓扑优化的材料模式采用密度法(SIMP方法),即将有限元模型设计空间的每个单元的“单元密度”作为设计变量。单元密度是在0~1之间连续取值,而取值的大小同该结构的弹性模量E之间存在某种函数关系。优化求解后单元密度等于或趋近1,表明该单元位置处的材料非常重要,需要保留;如果单元材料密度等于或趋近0,则表明该单元处的材料不重要,可以去除,从而达到材料的高效率利用,实现轻量化设计[3]。SIMP方法用公式表达为:

E(xi)=Emin+(xi)P(E0-Emin)

(1)

式中,插值之后的弹性模量为E(xi),实体部分的弹性模量为E0,孔洞部分材料的弹性模量为Emin,单元相对密度为xi(取值为1表示有材料,取值为0表示无材料即孔洞),惩罚因子为P[5]。

3.2 车顶断面拓扑优化

删除有限元模型中车顶的筋板,并用实体单元对车顶空间进行填充,将该填充部分设定为拓扑优化的设计区域。由于车顶为挤压型材,为保证型材横截面在纵向上保持一致,对设计区域施加沿纵向的挤压约束。车体结构的刚度是设计中需要考虑的重要因素,在设计过程中需要考虑多载荷工况,应变能越小刚度越大,而各工况下车体结构的应变能均不相同。为保证在各工况下车顶结构的刚度尽可能大,本文将刚度最大化的拓扑优化问题转为要求各工况加权应变能最小,可以避免多工况拓扑优化问题转化成多目标拓扑优化问题,否则求解将变得十分困难[6]。考虑到车顶筋板体积占车顶部分区域的比例很小,故体积分数上限不宜设置过大,否则优化结果将保留大量冗余材料;同时,由于车顶应力较小,为防止在优化过程中设计区域的材料被全部去除,需要对体积分数设定下限。这样基于变密度法,在优化过程中建立了两个响应,即体积分数和加权应变能。拓扑优化的参数如下:

目标函数:选定工况下的加权应变能最小;

设计变量:设计区域的密度;

约束条件:设计区域的体积分数大于10%,小于30%。

为使优化更加充分,设置收敛容差为10-5;为防止优化由于步数限制提前终止,设置优化步数上限为100步;由于设计区域为体单元,为使材料去除更加充分,设置离散度参数(Discrete)为3。

在最大垂载工况、超载压缩工况和超载拉伸工况下进行拓扑优化,经88步迭代后计算收敛,得到迭代曲线如图2所示,拓扑优化计算结果如图3所示。

从图2迭代曲线可以看出,最终拓扑优化结果的加权应变能相比于最初的加权应变能变小,说明车顶结构的刚度有所提升。上述利用Optistruct得出的优化计算结果可以作为车顶筋板布局设计的基础,车顶两侧筋板布局根据图3中的优化结果确定;密度云图3显示车顶中间部分无材料,为加强车顶刚度,结合车顶受力情况,需要在中间部分添加筋板。最后设计得到的车顶断面筋板布局如图4所示。优化设计后的车顶结构质量为839.45 kg,较原车顶结构减重87.3 kg,减重率为9.42%。

4 优化结果校核

根据优化设计得到的筋板布局建立新的有限元模型,在各工况下对模型进行计算分析,根据计算结果数据检验优化设计后的车体结构力学性能是否满足标准要求。

刚度校核:超载工况下车体底架边梁中部的垂向位移为12 mm,小于刚度评价标准所得的15.7 mm,满足刚度要求。

静强度校核:

(1)最大垂载工况下的最大VonMises应力为168.2 MPa,出现在侧墙门下角处,小于材料的许用应力215 MPa,应力云图如图5所示。

(2)超载压缩工况下的最大VonMises应力为154.2 MPa,出现在一位端牵引梁加强板处,小于材料的许用应力240 MPa,应力云图如图6所示。

(3)超载拉伸工况下的最大VonMises应力为189.5 MPa,出现在牵引变压器安装座处,小于材料的许用应力415 MPa,应力云图如图7所示。

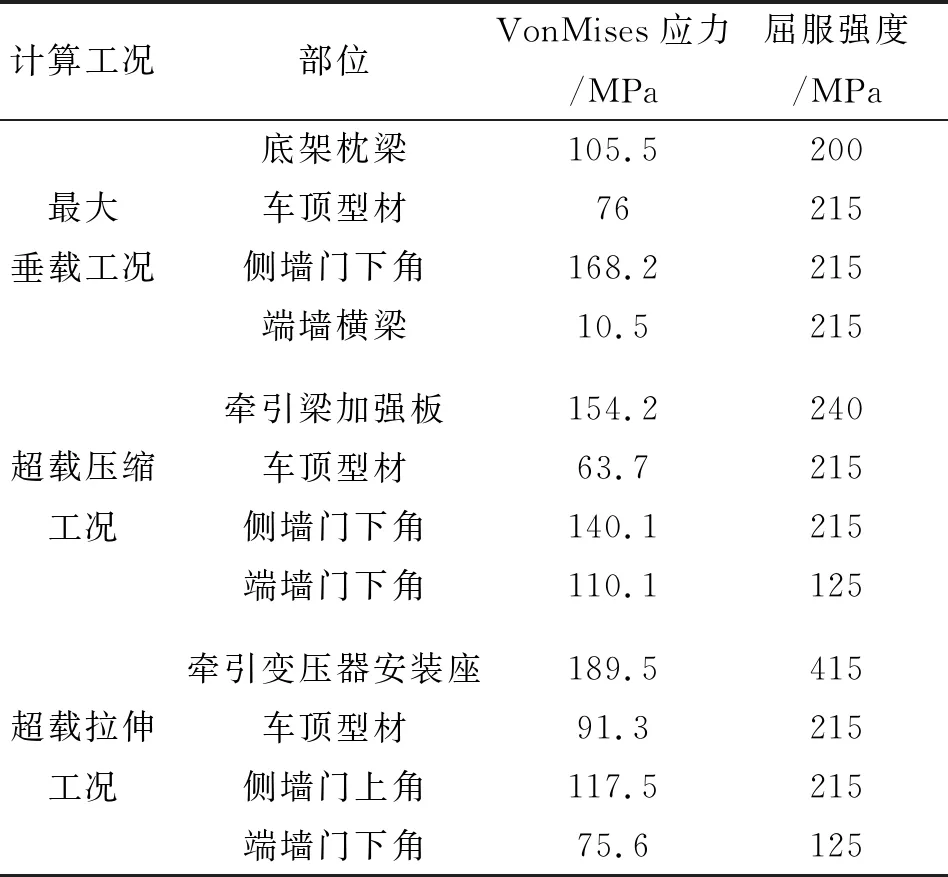

各计算工况下车体结构VonMises应力计算结果及其发生部位如表1所示。

表1 各计算工况下车体VonMises应力计算结果

由计算数据可知,优化后各结构的应力均小于对应材料的许用应力,满足静强度要求。

5 结论

本文利用Optistruct求解器对某市域快轨车车顶中空铝合金型材断面进行拓扑优化,根据优化结果显示的车顶横断面的材料密度云图,结合车顶受力情况,设计出新的车顶断面筋板布局。新方案车顶筋板布局主要采用直筋,车顶结构刚度较原车顶结构有所提高。在根据规范和设计任务书的要求选取出的工况下,对新方案车体结构的位移和VonMises应力进行计算分析,结果显示优化方案的车体刚度和静强度均满足评价标准要求。新方案的车顶结构较原车顶结构采用了更少的材料,实现减重87.3 kg,减重率为9.42%,轻量化效果明显,同时降低了制造成本,为车顶中空铝合金型材断面布局设计提供参考。