基于Micro-CT不同孔隙结构的陶瓷材料重建与内部流场模拟研究*

范 强,秦朋博,赵雪妮,刘明玥,马林林,赵振阳,刘 傲,杨 智

(陕西科技大学机电工程学院,陕西 西安 710021)

0 引言

多孔介质渗流广泛存在于实际生产工程中,最基本的结构特点就是其内部孔隙通道大小、形态分布极其不规则,因而导致在对其内部孔隙结构进行数学描述时非常困难[1]。多孔介质的固体比表面积比较大是其另外一个非常重要的结构特点[2]。基于多孔介质内部孔隙结构的复杂多样性,多孔介质内部的流体流动传热特性深受其影响,通常会呈现出一种非常复杂的物理状态[3]。近年来,多孔介质微孔尺度的数值模拟已成为解决这一困境的突破口,根据孔隙尺度模型重建过程的不同,可分为非重建模型和重建模型两类[4]。非重建模型描述了实验中观察到的理想几何的表观性质。重建模型是在真实孔隙结构的基础上结合图像重建技术构建了真实的三维孔隙结构,通过Micro-CT扫描获得样品二维数据,再利用相应建模软件重建样品原型,能够实现样品原型准确还原,模拟多孔介质渗透的性能[5]。

本文采用微CT技术获得了多孔材料的CT图像。基于AVIZO重建软件,建立了多孔材料的三维模型。根据多孔介质的流体力学特性,建立了CFD多相流数学模型。通过对比模拟结果,旨在提供一种合理全面的方法,以更好地理解发生在多孔介质材料内部复杂孔隙传输现象。

1 基于Micro-CT图像处理的三维模型重建

1.1 材料的制备与Micro-CT扫描

选取碳酸氢铵作为造孔剂制备多孔HA材料。将事先准备好的造孔剂与HA粉末按照一定的配比混合均匀,压制成生胚后进行真空烧结,在高温下造孔剂挥发产生气孔,进而制备出多孔HA材料。分别选取孔隙率为50%和70%的多孔HA材料进行Micro-CT扫描。

Micro-CT成像技术是基于X射线通过旋转样品后的衰减,然后通过计算机进行几何重构得到扫描样品的三维图像。本研究采用的Micro-CT系统能够较为完整的再现多孔介质内部结构的三维特性,其分辨率可达到5 μm。将多孔材料样品放置于Micro-CT系统中进行扫描,得到558张连续的扫描图像,输出格式为BMP图片。

1.2 三维模型结构重建

由于CT扫描得到的原始数据较大,不宜直接用于后续分析,因此将图像加载到ImageJ软件中,对其原始数据进行降噪处理。CT图像数据中噪声主要是孔隙空间内一些细小的固体颗粒和固体基质界面处存在不规则毛刺。处理后图像如图1所示。

将图像中的孔隙结构相应增强,并获取图像能够反映整体和局部特征,通过适当的阈值选择,然后实现不同地区根据不同的分割识别像素值。通过上述处理,对原始数据进行了简化处理,提高了多孔介质的截面图像质量,为后续三维重建做准备。

将图像加载到Avizo软件中,对其二次细化;利用Interactive Thresholding模块和Interactive Top-Hat相结合的方法对二维图像数据进行阈值分割,以及3D模型生成。将2组图像分割后分别将固体结构与孔隙结构进行三维重建,图2展示了2个多孔介质的三维重建渲染效果。

2 孔隙尺寸分析

多孔介质内孔隙单元是非独立个体,无法定量分析,故采用Avizo Separate Objects模块基于分水岭、距离变换和数值重建算法将相连接的孔隙分割为单独的对象。多孔相被分离成一组单独的颗粒(或孔隙)后,每个孔隙的体积被转换成等效球形,通过等效球体计算与之对应的孔隙直径,等效直径的计算由以下公式给出:

(1)

式中,deq代表等效直径;V代表孔隙体积。

通过Label analysis命令模块对分离后的每一个孔隙对象的孔径分布进行统计,如图3所示,通过观察发现,孔隙率增加粒径相应增大,且增大粒径会增加孔隙的平均直径。而且,孔道变宽会明显减小多孔介质中的毛细管压力,从而提高内部物质传输的速度。

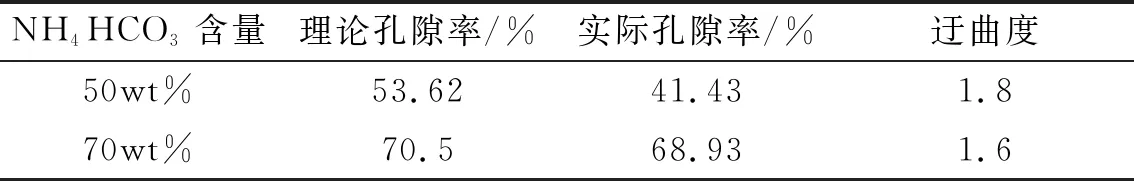

对分割后的孔隙空间计算各个样品的孔隙迂曲度,多孔介质的实际与理论孔隙率和迂曲度的计算结果见表1。50 wt%和70 wt%多孔介质内部均存在一定的孤立孔隙,但70 wt%粗颗粒所形成的多孔介质内部孤立孔隙占总孔隙体积的比例很小,无法对整体的连通性起到决定作用,而50 wt%样品中孤立孔隙占比较大,使其内部孔隙连通性差,有效孔隙率明显降低,其孔隙发育较差,其中小规模的、弧立的孔隙所占的比例较高,当颗粒较细时,多孔介质中的孔道明显变窄,而且更容易卡断形成孤立的孔隙,影响液体正常流动。通过对比能够得出,孔隙的迂曲度对孔隙的连通性影响较大。孔隙的迂曲度越小对物质传输的阻力就越小,多孔介质的渗透率就越高。

表1 多孔介质连通性分析结果

3 多孔介质流动仿真

3.1 多孔介质REV模型的构建

为了获得液体在多孔介质内流动结构的详细特征,分析两相流数值模拟结构,故进行一定的假设[6]:认为液体是均匀的、各向同性的;液体流动为层流流动,液体不可压缩,忽略重力影响。将Navier-Stokes方程简化为以下形式。

连续性方程:

(2)

动量方程:

(3)

(4)

式中:p为流体的压强;ρ为流体的密度;υ为流体的运动粘度;u、v分别为流体X、Y方向的流速。

REV模型是最小的体积单元,常用来描述多孔介质内部结构特性,从而形成数值分析的基础[7]。为获得一个准确可靠模型表达渗透过程,模拟域应该足够大以产生有统计意义的结果。其他文献也讨论了REV的合适尺寸[8],发现孔隙率和其他参数的最小REV模型等于孔径的15、10和5倍。先前实验中多孔介质的孔径为20~200 μm,故本问题采用的REV模型为5 mm×5 mm。如图4所示,图4(a)表示从多孔介质中提取部分作为CT扫描样品的近视图;图4(b)为原始图像,它显示了特定水平截面上的二维孔隙结构,灰色区域为固态颗粒,黑色区域为液体流经的孔隙空间;图4(c)为图像修整后的二维图像,通过CAD对图像处理获得用于后续模拟的多孔介质区域如图4(d)所示。

3.2 网格划分和边界条件的设定

由于模型复杂、尺度小,故采用四面体网格元素组成,以此得到的网格质量好,计算精度高,且易收敛。如图5所示,两种多孔介质模型网格的平均质量大于0.8,接近1,满足仿真要求。

将上述网格加载到Fluent中设定边界条件,如图6所示,将模型上方和下方分别设立液体入口和出口,其余设置为墙体。流体物理性质认定为血液,其粘度为0.033 Pa·s,密度为1050 kg/m3。入口边界条件:初始液体流速vi=0.1 m/s,气体流速vj=1 m/s。

3.3 结果与讨论

本节给出了液体通过不同孔隙结构多孔预制体的渗透过程的综合模型的数值结果,包括压力分布、速度场和流动过程中潜在的缺陷。显示了不同孔隙结构下沿y轴的流速变化,两种结构下的最大速度分别为2.843 m/s和3.238 m/s。图7为两种结构速度云图,液流贯穿区域中根据不同颜色划分了11个速度区间,颜色越高代表速度越高。从液流流速分布情况可知,孔隙率70 wt%的多孔介质贯通性较好,速度分布均匀,未有明显速度集中。与此相比,孔隙率50 wt%的多孔介质,贯通性较差,且图7(a)标记区域④能明显看出与下端区域⑤未衔接,该区域未有液体在此流过。与此相比,孔隙率70 wt%的模型内部也同时存在孤立区域如图7(b)①,但其内部孤立区域较少,大多都与之相通。同时,我们观察到速度的变化是在狭窄的孔喉处,例如作为瓶颈的标记图7(a)①~⑧区域,流速的大小要比在入口处高。随着液体的流动,狭窄的空隙往往通向更广阔的空间;因此,微通道的横截面积在狭窄孔隙后相应增大,而速度则相应降低,例如在标记图7(a)①~③和⑦-⑧的下游区域,这一现象似乎表明,流速与孔喉的大小成反比。与之对比,如果间隙足够细,阻力足够大,这些空隙会被阻塞和变形从而形成盲孔,虽然不能确定最大速度与孔喉大小之间的关系,但似乎最大速度并不出现在最小的孔喉处;在某些情况下,来自上游区域的多个微流将会聚在下游相同的开放区域,例如标记的区域图7(b)②。

如图8所示,观察两种结构的压力分布,可以得到压降从整个几何域开始逐渐减小,标记图8(a)①入口处孤立孔隙压力最大,而在图8(b)中能够看出其内部压力分布均匀,没有明显压力集中,这些观察结果也间接表明,潜在的缺陷可能在这些位置形成。结合速度分布得出,孔隙率越大,渗流速度也相应增大。其次,内部孔道的复杂性很大程度影响内部流速的均匀性,同时避免内部出现较多孤立孔隙和狭窄的孔喉,以此避免潜在的缺陷耗散了流动的动力,从而增加了流体流入多孔介质中心的阻力,阻碍物质传输。

4 结论

1)利用CT扫描多孔介质,能够完整还原多孔材料内部结构。通过观察模型结构以此获得孔的形貌及孔隙分布的均匀程度。

2)增加孔隙率会增加多孔介质的孔径,孔道变宽会明显减小多孔介质中的毛细管压力,从而提高渗透速度。孔道变宽内部孔隙的迂曲度就越小,迂曲度越小液体在多孔介质內部受到的阻力越小,对应的渗透率越高。

3)对比多相流模拟结果得出,为了利于多孔介质内部物质传输,应提高多孔介质孔隙率和孔直径,保持内部结构具有良好的贯通性,避免产生孤立孔隙和狭窄的孔喉,同时有限元模拟预测多孔介质内部潜在缺陷的方法高效且准确,能够对后期多孔材料结构优化提供方案。