直升机传动轴支座振动环境仿真及疲劳寿命分析

樊高宇,王永志,闫 轲

(1.中国飞行试验研究院飞机飞行试验技术研究所,陕西 西安 710089;2.中国飞行试验研究院测试技术研究所,陕西 西安 710089)

0 引言

与固定翼飞机相比,直升机有着独特的结构,因此,其振动环境和形式也与固定翼飞机不同。国内学者对直升机结构和机载设备振动环境试验进行了相关研究和分析,特别是通过仿真分析手段实现宽带随机振动和正弦周期振动下的仿真分析。马旭东[1]分析了欧美直升机机载设备振动环境试验要求通用规范,归纳、总结欧美直升机机载设备振动环境试验规范的编制思路和主要内容;孙东红等[2]简要介绍了直升机振动环境的特点,结合国军标和国外有关标准,对标准执行过程中的一些问题和振动环境试验的技术问题进行讨论并提出建议;梁震涛等[3]针对直升机机载设备安装架进行建模,通过有限元仿真求解其在随机振动环境下的位移、应力响应,对强度进行校核。

关于结构振动疲劳的研究,其核心主要是疲劳累积损伤理论和方法。Yat等[4]以汽车碳素钢弹簧为研究对象,研究其在不同路况加速度激励下的振动应力响应,结合S-N曲线,通过Dirlik法对弹簧疲劳寿命进行了预测;姚起杭等[5]提出振动疲劳的概念,并对传统静态疲劳和动态疲劳两类疲劳类型进行了研究;王明珠和姚卫星[6]提出了结构随机振动疲劳寿命估算的样本法,将频域内随机振动载荷信号通过抽样转换为时域信号,通过有限元法计算结构危险点应力谱,通过疲劳寿命估算方法进行寿命估算;Aykan等[7]针对直升机结构,将功率谱密度作为输入激励,根据应力应变在频域内计算结构的动态响应,选取适当的模型进行疲劳寿命分析。

直升机传动系统是直升机重要的组成部分,传动轴支座固连在机身上,与传动轴连接,从而实现传动系统的基本运动功能,传动轴支座一旦发生强度破坏、疲劳破坏,将直接导致传动系统无法正常工作,危及飞行安全。本文以直升机传动轴支座为研究对象,根据能量等效原则,提出正弦激励谱转换方法,分析宽、窄带混合随机振动环境下的响应,得到应力最大值和危险部位分布。结合材料S-N曲线和应力分析结果,对支座在宽、窄带混合随机振动下综合疲劳寿命进行仿真计算。与实验结果进行对比,验证了仿真分析方法的有效性。

1 某型直升机传动轴支座振动载荷分析计算

直升机振动具有明显的周期性特征,其振动形式是由旋转动部件引起的正弦单频尖峰振动叠加气动力引起的低量级随机振动,振动谱如图1所示。

根据GJB150中直升机振动环境分区规定[8]及传动轴支座在机上所处位置,可确定其振动环境参数如图2、图3所示。

2 有限元建模

对直升机传动轴支座系统进行几何建模,包括底座、垫片、轴承、摇臂等主要零部件,根据零件间的约束关系进行装配。同时为方便划分网格,对模型进行简化,摇臂部分几何不规则性较大,对其划分四面体网格,其余部分划分全六面体网格,并进行网格检查及合并重节点,得到如图4所示的有限元网格模型。

支座结构通过底座处的四个螺栓孔固连在机身上,故约束条件为支座底部的四个螺栓孔承受固定约束,如图5所示。

在摇臂前端添加质量点,其质量为支座承受拉杆总质量的平均质量,位置为摇臂前端圆环面的中心。同时通过建立MPC多点约束实现质量点与摇臂间连接,单元类型为RBE3单元,如图6所示。

摇臂结构材料为7050铝合金,支座材料为40Cr合金钢。主要参数如表1所示。

表1 支座及摇臂材料属性

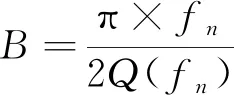

3 基于谱线转换方法的宽窄带振动环境仿真分析

根据文献[9-10]中的研究分析,按照能量相等的原则,本文提出将正弦周期振动载荷谱转换为窄带随机振动载荷谱的方法,从而将直升机振动环境载荷谱转换为宽带叠加窄带的混合随机振动,在仿真分析时只需将转换后的混合随机振动谱进行输入,可操作性更强。转换方法如式(1)所示。

(1)

按式(1)可得转换结果如表2所示。

表2 转换后关键频率点及输入功率谱密度值

将转换后得到的关键频率处功率谱密度值作为载荷输入,进行随机振动分析,得到均方根应力分布如图7所示。从图中可知,均方根应力最大值为101 MPa,危险部位位于支座轴根部附近。支座轴可视为悬臂梁结构,根部为固定端,摇臂孔中心质量点处受力经摇臂、套筒传递至轴远端与套筒接合处,因此使轴承受弯矩作用,根部处弯矩较大,存在明显的应力集中,故危险部位出现在轴根部附近。考虑随机应力分布的离散性,在3σ区间内最大应力为3σrms=303 MPa,小于强度极限,因此该应力水平下结构安全。

4 基于谱线转换方法的宽窄带振动疲劳寿命计算与分析

4.1 仿真计算结果

根据材料属性,拟合材料S-N曲线如图8所示。

提取宽带叠加窄带混合随机振动下的频率响应分析结果文件,输入功率谱密度载荷谱,结合图8材料S-N曲线和疲劳累积损伤理论,可以求得支座在宽带叠加窄带混合随机振动下的疲劳损伤及疲劳寿命。

对数坐标下宽带叠加窄带混合随机振动支座疲劳损伤分布如图9所示,从中可以看出支座疲劳损伤最大值为10-5.88/s,损伤最大处位于支座轴根部附近,与混合振动下应力最大值位置相符。

宽带叠加窄带混合随机振动下支座疲劳寿命分布如图10所示,从中可以看出支座疲劳寿命最小值为7.56×105s=210.0 h,疲劳寿命最小处位于支座轴根部附近,与混合振动下应力最大值位置相符。

4.2 疲劳试验结果

在支座振动耐久试验中,将支座固定于试验台上,考虑摇臂和配重,施加国军标中规定的随机振动和正弦振动激励,最终支座轴根部断裂,折合寿命约187.5 h。观察断面形式,两侧无明显塑性变形,裂纹首先发生于试件表面,沿轴方向纵向扩展,接着沿与轴向呈一定角度的斜方向扩展,形成长“X”型断口。

分析原因可能是:支座轴根部由于承受较大弯矩,应力集中明显,疲劳损伤逐渐累积,开始出现裂纹,后裂纹逐渐扩展,直至发生断裂;在支座加工及制造过程中,由于材料因素和表面热处理因素,造成轴根部横向疲劳强度偏低,发生疲劳断裂。

4.3 仿真与试验结果对比

将仿真计算结果与试验结果进行对比,如表3所示。通过仿真计算得到的结果与试验结果存在一定误差但基本一致,且危险部位的分布与试验完全吻合。分析产生误差的原因可能是试验时试验次数较少,试验件数量有限,导致试验结果随机性较大,且仿真分析时无法完全准确地模拟真实试验状态,如边界条件的设置、载荷的施加、尤其是结构阻尼的大小。

表3 试验结果与仿真分析结果对比

通过对比,可以认为仿真分析计算的结果合理有效,仿真分析方法具有较好的实用性和有效性,对相关试验起到较好的补充和验证作用,在工程实际中有一定的借鉴和参考意义。

5 结论

1)对直升机传动轴支座振动环境特性进行分析,计算振动参数。建立直升机传动轴支座有限元模型,根据能量等效原则,基于正弦激励谱转换方法分析宽、窄带混合随机振动环境下的响应,得到应力最大值和危险部位分布。

2)拟合材料S-N曲线,根据线性疲劳累积损伤理论,求得支座在宽带叠加窄带混合随机振动下的疲劳损伤分布和疲劳寿命值。将仿真计算得到的疲劳寿命值结果与疲劳试验结果对比,验证了仿真分析方法的有效性。