荒煤气/焦炉气压缩机深度除焦方法对比

赵振强,徐俊辉,王兴双,詹 信,胡四斌

(中国五环工程有限公司,湖北 武汉 430223)

煤炭在炼焦过程中,经中、高温干馏后,在产出兰炭/焦炭和焦油的同时,所得到的可燃气体是炼焦的副产品,经净化处理后称为焦炉气/荒煤气[1]。由于以不同煤为原料,经过中、高温干馏进行生产的兰炭/焦炭所得到的荒煤气/焦炉气中,其各个组分的含量是不同的,但其所呈现出的共性为荒煤气/焦炉气中均含有焦油、萘以及硫化物等多种杂质[2],且焦油的成分特别复杂,已经探明的所含物质有500多种[3]。目前,国内所有炼焦炉、兰炭炉中副产的焦炉气或荒煤气,压力基本接近常压,荒煤气/焦炉气作为原料送到下游装置需要增压,因为压缩机内部流道狭小,荒煤气/焦炉气中含有的焦油和粉尘更容易在压缩机缸内黏结、沉积。荒煤气/焦炉气中焦油会引起压缩机的流道堵塞,压缩机打气量和压比小于设计值,触发压缩机防喘振保护系统而跳车,致使焦炉气或荒煤气压缩机连续运行周期短至数月到半年,停车清焦频率过大,造成较大的经济损失。因此,设置原料气净化处理装置,在进压缩机压缩前及压缩过程中充分脱除焦油、粉尘等杂质,降低压缩机在运行过程中结焦和堵塞的风险,延长压缩机稳定运行的周期,是焦炉气/荒煤气综合利用项目中需要考虑的首要问题。

1 荒煤气/焦炉气深度除焦的必要性

国内焦化厂荒煤气/焦炉气进气柜前典型的预处理措施见图1。来自焦炭炉的荒煤气通过粗氨水洗涤进行初步除焦后,用水冷降到20~25℃,然后再通过电捕焦油器除焦油,洗涤和电捕焦油均在微负压环境下操作,出于安全考虑,电捕焦油位置也可能在风机增压后。出电捕焦油器的荒煤气进入风机增压至约10 kPa(g),然后进入脱硫、脱苯、脱氨等环节,最后送至气柜的荒煤气/焦炉气中焦油可降至约25 mg/Nm3,苯萘等可降至160 mg/Nm3。

图1 荒煤气/焦炉气进气柜前预处理的典型工艺流程

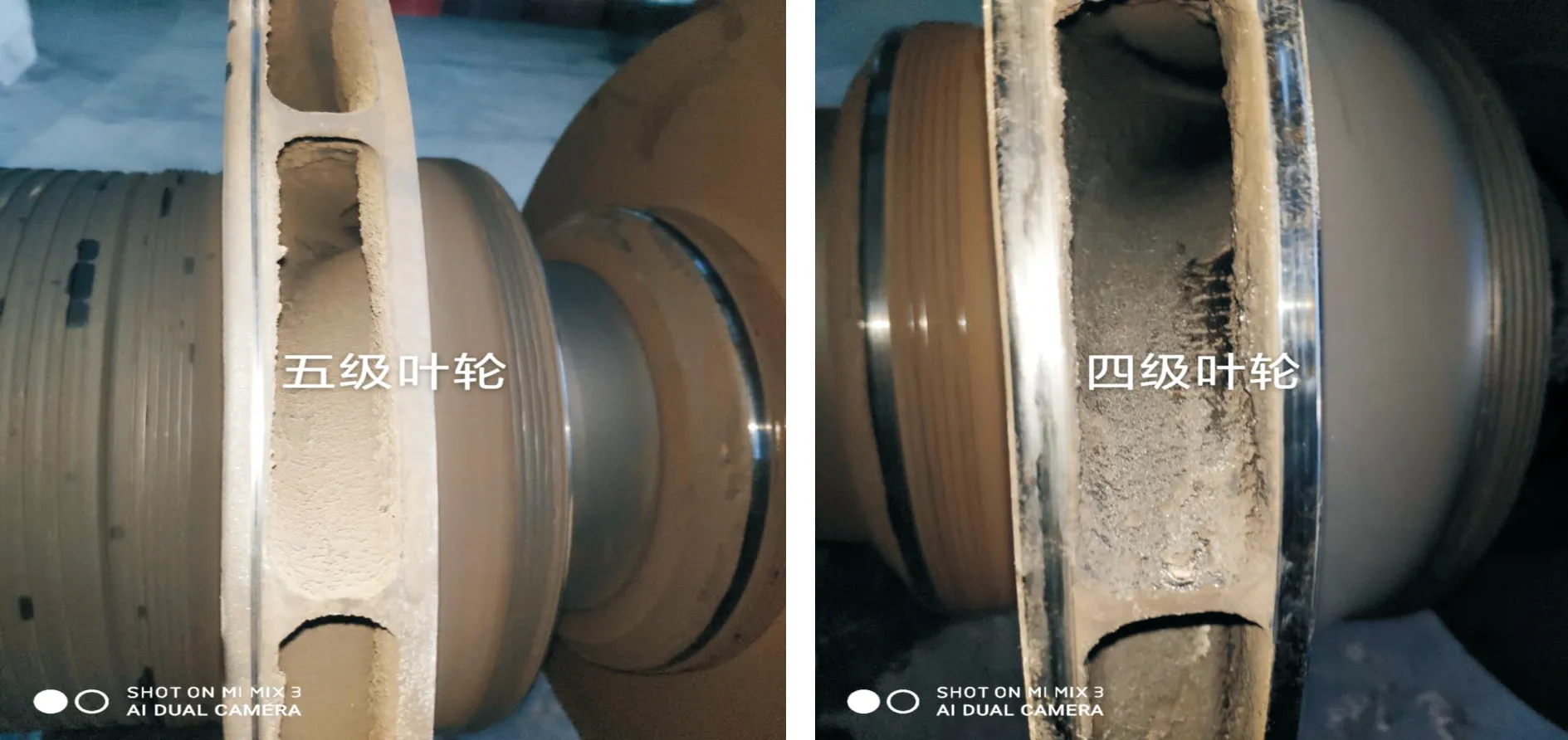

来自气柜的荒煤气/焦炉气进压缩机进行压缩,荒煤气中仍含有一定量的焦油等杂质,离心压缩机在运行过程中仍存在结焦风险。从国内调研工厂及压缩机厂家反馈的情况来看,某些工厂焦炉气压缩机均存在结焦问题,导致其压缩机正常运行周期基本不超过半年,最短2~4月必须停车清焦处理。结焦严重的基本都出现在压缩机高压缸的级间隔板、轴端密封和叶轮处(见图2、图3)。有的工厂高压缸的段间冷却器出口换热管及管箱也有一定程度的结焦,而低、中压缸结焦情况相对较好,说明焦油在高压下更容易发生结焦情况。为了减少停车检修时间,有的工厂甚至专门备用了压缩机或高压缸转子。因此,在上述常规的预处理装置后,还必须考虑荒煤气/焦炉气进一步的深度净化处理,保证压缩机长期稳定运行。

图2 国内某工厂的荒煤气压缩机轴段密封结焦情况

图3 国内某工厂的荒煤气压缩机高压缸内结焦堵塞情况

本文结合所调研的几家工厂的焦炉气压缩机运行情况及某荒煤气压缩机设计经验,探讨几种在荒煤气/焦炉气压缩机入口或段间脱除焦油、粉尘的方法,为焦炉气/荒煤气压缩机在压缩介质深度净化方面提供参考。

2 离心式压缩机除焦油的方法

目前,国内在荒煤气/焦炉气压缩机压缩工程中,脱除焦油方面使用较多的措施有二次电捕焦油、段间喷水(油)、吸附脱除、段间油洗等。各种措施布置的位置各有差异,除油效果也各不相同。

2.1 二次电捕焦油

电捕焦油器是利用高压直流电场的作用分离焦油雾滴和煤气,电捕焦油器可设于焦炉煤气鼓风机之前或之后的位置。电捕焦油器与机械除焦油器相比,具有捕焦油效率高、阻力损失小、气体处理量大等特点。不仅可保证后续工序对气体质量的要求,提高产品回收率,而且可明显改善操作环境。

焦化厂常用管式电捕焦油器的焦油脱除率可达99%。由于焦炉气/荒煤气在进气柜前基本上已经过一次电捕焦油过程,出气柜焦油含量可降至25 mg/Nm3以下。在进压缩机前,如再经过一次电捕焦油过程,可使焦油、粉尘含量降至8 mg/Nm3以下。这样对于减缓压缩机结焦过程、延长装置运行周期有一定的意义。但二次电捕焦油除油效率远远低于一次电捕焦油,难以达到预期效果。

2.2 段间喷水(油)

压缩机段间喷水(油)主要指在压缩机各段入管道设置雾化喷淋装置,缸体内设置级间隔板喷水等,使悬浮在荒煤气中的焦油、粉尘雾滴吸附在水滴之上,焦油、粉尘在液滴之上逐渐吸附聚集,经压缩后冷却分离至段间分离器分出,喷水(油)可以根据压缩机振动情况间断操作或连续操作。部分工厂实际应用后反馈单独喷水使用效果不佳。

2.3 吸附脱除

荒煤气进入吸附设备,其内部的吸附剂对不同杂质进行有选择地吸附。在吸附过程中,荒煤气中的焦油、萘、粉尘等物质被有效吸附脱除,而未被吸附脱除的甲烷、一氧化碳、氢气等从吸附设备排出。

吸附脱除分为可再生吸附(如TSA)和非再生吸附(常用焦炭、活性炭)。TSA变温吸附工艺需要一定数量的程控阀门来进行操作,整体投资和占地较大,另外,需要外部热源供应用于吸附剂再生。一些工厂抽取一部分吸附出口的净化焦炉气加热后用于再生,再生气返回去焦炉燃烧回收。再生工艺的吸附剂寿命较长,可达2~3年,比非再生工艺具有更好的吸附效果。非再生吸附工艺的吸附剂消耗量较大,最多一年需要更换一批吸附剂。

焦化得到的荒煤气经过预处理后,可以利用TSA变温吸附工艺对其内部具有较高含量的焦油、萘等进行进一步处理,其涉及到的设备包括吸附床(2台及以上的复合床)、加热器、冷却器、吸附剂与相应数量的阀门。一般设置于压缩机前后缸之间或两台压缩机之间,焦油含量可期望脱除至1 mg/Nm3。

2.4 段间油洗

相关机构对于油洗脱除荒煤气/焦炉气中的杂质也有一定的研究。有研究发现,油洗对于焦炉气中的苯、萘等杂质有较好的脱除效果[4,5]。压缩机段间油洗的处理方式有两种:第一种是在压缩机各段入口管道上设置洗油雾化器,雾化后的洗油剂与荒煤气混合,焦油等杂质吸附溶解在洗油剂液滴中,压缩后的杂质经过冷却分离得以脱除;第二种是在压缩机段间设置油洗塔(填料或板式塔),多段逆流吸收荒煤气中焦油、苯、萘等杂质,可达到较好的处理效果。洗油通过塔底的洗油泵被送到塔顶雾化喷头,在洗油塔内循环。为保证吸收效果,通过定期或连续排出塔底洗油废液,维持吸收平衡。另外,为保证较好的塔顶喷淋洗油的雾化效果,雾化喷头的小孔孔径较小,雾化喷头易被堵,因此油洗塔塔底的循环洗油需要过滤后再进入雾化喷头。雾化洗油剂采用一种碱性重质油,配成一定浓度的水溶液。

高压缸易结焦可能的原因是高压下焦油易聚结,且高压缸流道更狭窄。因此,在压缩机的高压缸采取除油措施会更有效,在高压缸入口设置油洗塔对于降低压缩机高压缸结焦风险更具针对性。在调研某工厂通过改造设置油洗塔后,连续稳定运行周期至少增加到一倍以上。工厂运行记录表明,当运行段间油洗后,压缩机的振动值从超过40μm降到约20μm,证明油洗的效果显著。

3 脱除荒煤气/焦炉气焦油方法对比

结合工厂实际情况,设计了某20万Nm3/h荒煤气处理量的离心式压缩机深度净化方案(以除油为具体目标值),对几种深度净化方案进行对比(见表1)。

表1 不同除焦油措施对比

从表1可以看出,表中方案对压缩机压降的影响可以忽略。电捕焦方案操作简便,投资成本相比较低,占地适中,分离下来的焦油需集中收集再利用。电捕焦油器对于焦油含量高的原料气脱除效率较高,可达99%,但是对于焦油含量较低、脱除要求又较高的,如焦油含量要求脱至5 mg/Nm3以下时,电捕焦油器又不能满足要求,且脱除效率较低。TSA吸附脱除可以较好地达到吸附效果,但是固定投资成本及运行操作费用较高,另需要设备较多,所需占地面积较大,同时会产生固废处理问题。

油洗塔工艺在目前的荒煤气/焦炉气压缩过程中还处于开拓性应用阶段,首先针对不同来源的荒煤气/焦炉气原料,其杂质的细分种类及含量会有差异,因而洗油剂成分需要针对其原料特性进行配置,同时洗油补充量需要根据实际操作进行调整,达到最佳的除油效果和适度的补油量。油洗塔工艺占地较小,投资和操作成本适中,再辅以压缩机段间喷水(油)措施,是一种兼顾成本的较优手段,但需要考虑洗油废液的处理,同时在操作过程中控制好喷水(油)量,避免造成压缩机部件损坏。

以上方案目前均已有运行业绩。油洗塔工艺因其投资低、布置占地小、流程简便易于长周期稳定操作等,将会是未来荒煤气/焦炉气制合成气离心压缩过程中脱除焦油、粉尘等的一种重要手段。在此基础上,国内已有工厂使用TSA吸附、油洗塔组合的手段,以达到更好的净化效果。

4 结语

使用TSA吸附脱除,油洗塔单独应用在深度除焦过程中,都能取得较好的效果。当上游预处理后的焦油含量未达到预期指标或波动较大时,TSA吸附脱除+油洗塔、段间喷水(油)+油洗塔组合使用,可以确保达到更好的除焦效果。

随着荒煤气/焦炉气制合成气及下游深加工领域逐步扩大,采取合理的深度净化措施,保证荒煤气/焦炉气压缩机长周期、稳定运行,最大程度提升荒煤气/焦炉气深度开发利用的经济、环境、社会效益,将是炼焦行业发展的趋势。