微反应技术在氢化反应中的应用进展

赵启莽,李军峰,毛志鹏,杨红军,朱梦惊,项扶委,陈 建

(1.中国五环工程有限公司,湖北 武汉 443000;2.武汉理工大学,湖北 武汉 430000)

催化加氢反应是有机合成中的一类重要反应,主要用于不饱和双键官能团的转化,在精细化工和制药工业得到大规模的应用[1]。与所有涉及分子氢的氢化方法一样,需要确保氢气高效传输到液相。由于氢分子在常见有机溶剂中的溶解度较差,通常需在较高的压力和温度下进行氢化反应,以提高传质、传热和反应速率。这种升高温度和压力的方式需要特殊的高压设备,具有一定的危险性以及高额成本[2,3]。开发出可以在较低的压力和温度下实现高效转化的新型氢化工艺,从而减轻对高温、高压反应条件的需求,并降低相关的安全风险和成本问题,这些是目前行业的迫切需求。

1 微反技术简介

近年来,微反技术的发展对合成化学方法产生了深远影响。该技术为流动过程,在微通道反应器中进行,为化学合成提供了一种更严格地控制化学反应传质和传热的方法,能极大地影响化学产率和选择性[4-7]。一般来说,在微型反应器中进行的连续流动过程比分批间歇反应更有效,反应物连续引入,在更小的反应空间内进行接触反应,传质传热效果高,并不断地从反应空间中移除,降低了副反应的风险。对于非均相催化加氢反应而言,流动处理的额外优势来自于高比表面积。该技术在气-液-固三相反应中尤其明显,由于在非常窄的微通道空间中分子扩散所需的界面面积大、路径短,因此会发生非常高效的气-液-固相互作用[8-11]。氢化反应在微反应器中的另一个优点是,易燃气体的体积显著减少,小滞留量降低了爆炸的潜在危害,具有明显的安全优势[12-14]。

本文介绍了在微通道反应器中烯烃、炔烃、醛酮以及硝基化合物的加氢反应实例,展示使用微通道反应器在加氢反应方面的优势。

2 氢化应用

2.1 烯烃的氢化

烯烃催化氢化为烯烃向烷烃的转化提供了最具有原子经济性的途径,高效与高选择性地进行烯烃的催化加氢具有巨大的价值。已经有大量文献阐述了利用微通道反应器来探索烯烃加氢反应。

Trentonotto[15]制备一种新型MOF催化剂用于填充床微反应器中丙烯的加氢测试,结果表明,在393 K时,丙烯转化率最大,达到80%。改变反应物进料比和流速,催化转化率随氢含量呈线性增加,而体积流量的改变造成的影响可以忽略不计,即使在很宽的流量范围内也是如此。丙烯的氢化见图1。

图1 丙烯的氢化

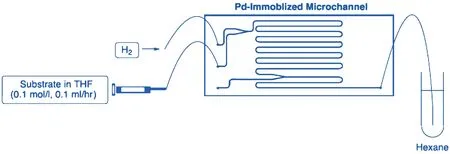

Kobayashi[16]开发一种毛细管微反应器用于1-苯基-1-环己烯的氢化,在底物浓度为0.1 mol/L,流速为0.1 mL/h,氢气流速为1 mL/min条件下,以0.01 mmol/h定量的收率得到氢化产品,转化率高达100%。当底物浓度增加到0.8 mol/L、流速增加0.4 mL/h时,产量提升了32倍,并且经计算发现TOF达1 300/h-1。随后为扩大生产规模将9根毛细管并列在一起,转化率虽降至98%,产量却大大提升,表明微通道反应器可通过简单的并列方式来扩大生产规模。1-苯基-1-环己烯的氢化见图2。

图2 1-苯基-1-环己烯的氢化

Shu Ying-ye[17]制造了用于1-丁烯氢化的氧化多孔硅膜微反应器,在250 ℃下1-丁烯流速为0.625 mL/min时,1-丁烯的转化率为100%。随着异丁烯流量的增加,1-丁烯的转化率降低。另一方面,在较低流速下,选择性达到100%。随着1-丁烯流量的增加,选择性降低,出现了反式-2-丁烯和顺式-2-丁烯的异构化产物。异构化产物的选择性随1-丁烯流量的增加而增加。当异丁烯流量大于2.5 mL/min时,异构化反应取代加氢反应成为主要反应。1-丁烯的氢化见图3。

图3 1-丁烯的氢化

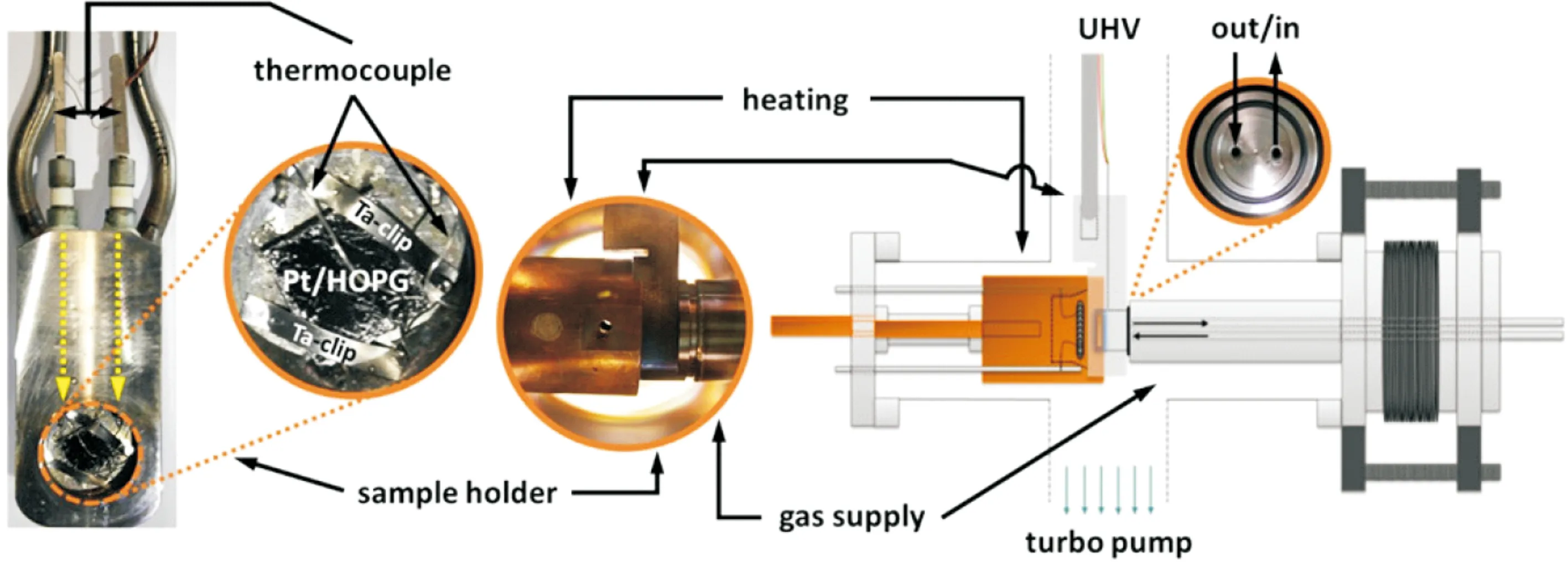

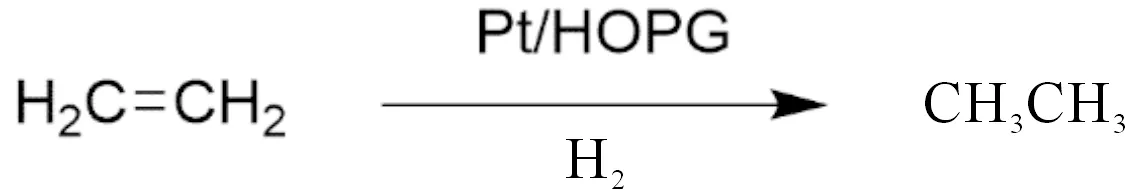

Abdul[18]通过溅射和气相沉积技术制备铂负载的热解石墨催化剂$并将其装载在微通道反应器中(见图4),用于乙烯加氢催化测试$乙烯的氢化见图5。在250℃下,乙烯和氢气流量都为1mL/min时,乙烯转化率达到95%,完全没有聚合产物生成,这是目前乙烯制乙烷研究中应用的最高温度。

图4 乙烯氢化微反应器示意

图5 乙烯的氢化

Haase[19]研究2-苯丙烯在微反应器中的氢化时的转化率和传质系数(见图 6)。在泰勒流型下,当液体速度低于0.06 m/s时,转化率达到60%,氢气的总传质系数为0.1s-1。通过降低表观速度或提高通道内气含率,可以明显提高2-苯丙烯的转化率。较小的表观速度将导致较长的反应通道停留时间,因此,将提高微反应器通道的转化率。

图6 2-苯丙烯的氢化

Rui Lin[20]以6-溴代-1-己烯为原料,考察了其在微流应器中的加氢效果(见图 7)。在室温和氢气压力为1个大气压下,在约18min的反应时间内,平均转化率为85%,选择性为100%,转化率比在间歇釜中高30%左右。同时,催化剂重复使用8次后活性没有明显的损失。

图7 6-溴代-1-己烯的氢化

Kobayashi[21]制造玻璃微通道反应器(见图 8)用于4-苯基-3-丁烯-2-酮的加氢测试(见图9)。在150℃下,液体的流速为0.8 mL/h,H2的流速为0.15 mL/min时,产率为93%;在间歇系统中进行了烯烃加氢实验,产率是63%,比微通道反应器得到的结果要低得多。作者还计算了时空产率,空时产率比普通烧瓶高14万倍。同时,在设备上进行了30次反应,大约连续100 h的反应时间,没有明显的催化剂失活。

图8 4-苯基-3-丁烯-2-酮的加氢微反应器

图9 4-苯基-3-丁烯-2-酮

光催化被认为是解决能源和环境问题的一种有前途的绿色途径,一种新型的微反应器可以实现光催化反应。Sun Dengrong等[22]研究在可见光下,微通道反应器中对烯烃的光催化加氢反应的效率(见图 10)。在可见光照射下,仅需15 min就可实现苯乙烯完全转化为乙苯,且选择性大于99%。周转数(TOF)计算为589 h-1,高于之前报告中数值。

图10 苯乙烯的氢化

2.2 炔烃的氢化

炔烃既可以半氢化成烯烃,也可以完全氢化为烷烃。炔烃半氢化成烯烃是许多精细合成中关键步骤,为提高半氢化的转化率和选择性,对反应工艺的要求更加严格。

Abdulkadir[23]研究毛细管微反应器中苯乙炔加氢生成苯乙烯反应(见图11)。在30~60 ℃时,苯乙炔的转化率随温度升高而增大,而选择性随温度升高而降低,在60 ℃时,转化率为95%,选择性只有18%。在30 ℃时,转化率为21%,选择性为91%。

图11 苯乙炔的氢化

Nikolay[24]研究毛细管微反应器中2-甲基-3-丁炔-2-醇的半氢化反应(见图 12)。在恒定的温度下,液体流速越慢,转化率越高,在30~70℃范围内,转化率最高为94%。但较慢的流速会导致选择性较低,这是因为烯烃会过度氢化为烷烃。随着温度的升高,氢的转化率显著提高。由于提高了反应速率而产生了高分子量,温度从30℃升高至70℃,氢转化率从45%增加到80%。Okhlopkova[25]也研究了微反应器中2-甲基-3-丁炔-2-醇的半氢化反应。在313 K时,半加氢产物2-甲基-3-丁烯-2-醇的生成具有较高的选择性。当转化率为99.9%时,选择性为92.3%,选择性比间歇反应器高15.5%。同时催化剂层在反应液连续流过500 h后仍保持稳定。

图12 2-甲基-3-丁炔-2-醇的氢化

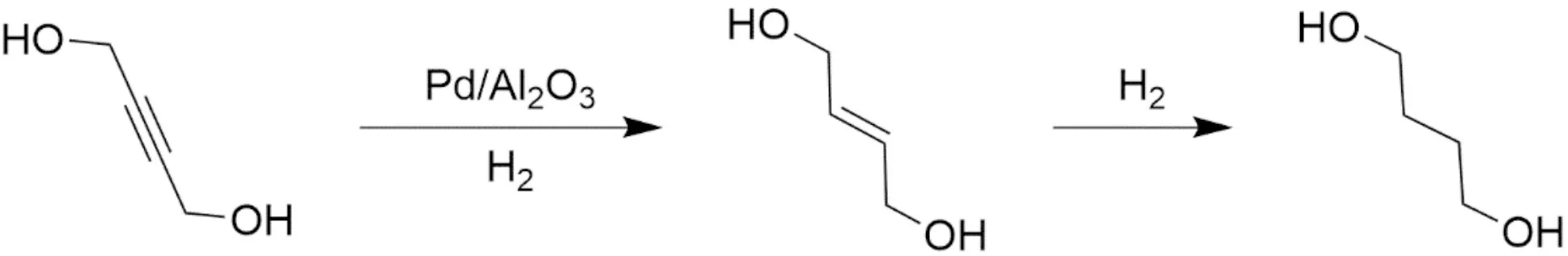

Thomas H.Rehm[26]测试降膜微反应器(见图 13)中2-丁炔-1,4-2-醇选择性氢化成烯烃的性能(见图 14)。在以水为溶剂的条件下,96%转化率下的选择性为98%,接近间歇反应的结果(转化率99%时,选择性为98%),与间歇操作的反应器相比,降膜微反应器的产量提高了15倍,表明在连续流动模式下对2-丁炔-1,4-2-醇加氢为2-丁烯-1,4-2-醇具有重要的过程强化作用。

图13 2-丁炔-1,4-2-醇加氢微反应器

图14 2-丁炔-1,4-2-醇

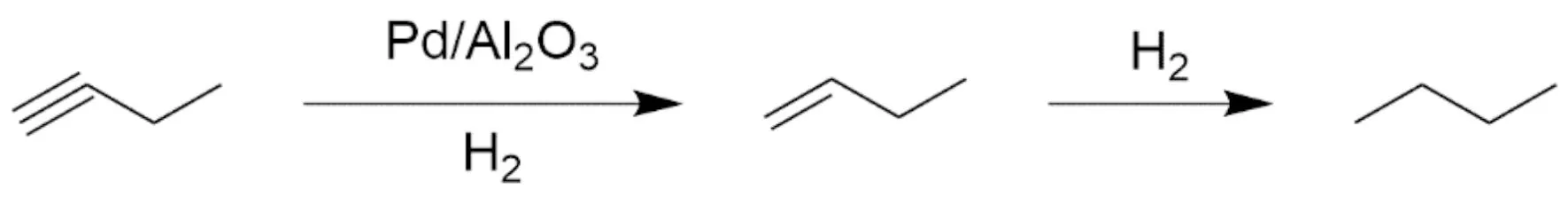

Colli[27]开发多层微反应器来评估1-丁炔的选择性氢化中的动力学(见图 15)。在实验条件下,1-丁炔的转化率达到100%,选择性大约为90%,与固定床反应器比较,微反应器表现出更高转化率和选择性。根据机理拟合得到的加氢动力学数据与实验结果一致,表明在微反应器中进行的测量不受扩散限制,是研究催化剂动力学的合适工具,这为本征反应动力学提供了可靠方法。

图15 1-丁炔的氢化

Lioubov[28]在微通道反应器中测试了乙炔加氢的性能(见图 16)。通过改变流速和温度,对反应性能进行了优化。在200℃条件下,转化率可达96.5%,选择性达70%,催化10 h以上未出现失活。作者测量微反应器内压降情况,与填充床反应器相比,微通道反应器中的压降也比填充床反应器低一个数量级,这表明微通道反应器耗能更低。

图16 乙炔的氢化

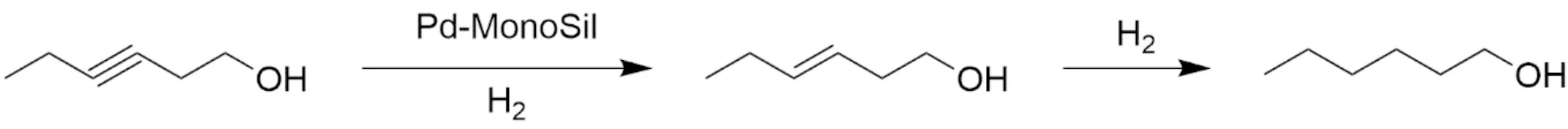

Sachse[29]将微反应器用于3-己炔-1-醇连续选择性加氢(见图 17)。在室温模型底物在0.12 mL/min的底物流速和0.5 mL/min的H2流速下,转化率和选择性达到了最佳折衷,在7 h内得到了95%的转化率和90%的顺式选择性,与使用分批法相比,生产率提高了10倍。催化剂的稳定性实验证明,转化率和选择性在70 h内几乎保持不变。在整个反应过程中,Pd含量低于仪器的检测极限,因此表明即使在运行70 h后,催化剂层Pd的损失也可以忽略不计。

图17 3-己炔-1-醇

2.3 醛酮的氢化

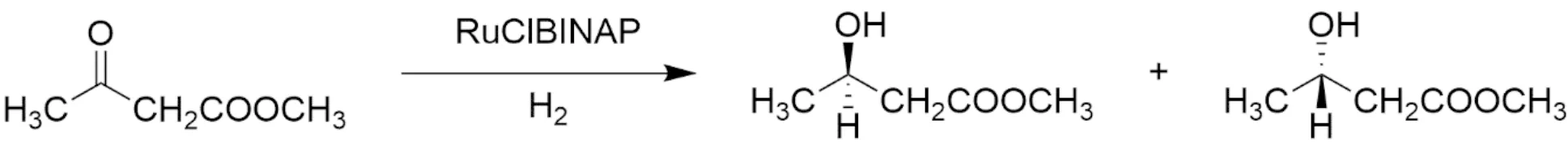

醇是合成有机化学中的一类重要的化合物,也是药物、农用化学品、精细化学品、聚合物、染料和塑化剂等产品重要的中间体,具有很大的经济价值。醛酮加氢得到目标醇一直是化学化工中常用的方法之一。

Alexander[30]研究了微通道反应器中苯甲醛氢化为苯甲醇(见图 18)。在100 ℃下,转化率最高为64%,相应的转化速率为1.25×10-6mol/s,远大于常规的反应釜中的苯甲醛加氢反应。同时,作者还研究了丁醛的氢化,结果同样表明,微通道反应器中反应效率更高。

图18 苯甲醛的氢化

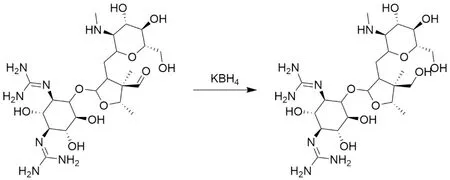

Xia S等[31]采用膜分散微反应器对链霉素(STR)加氢制备双氢链霉素(DHS)进行了研究(见图 19)。在3 min内STR的转化率达到99.81%,而在搅拌槽中,STR的转化率在30 min才达到99.5%。在转化率相同(99.5%左右)的情况下,膜分散微反应器中KBH4的最小用量比传统反应器低35.71%左右。这种浪费是由于KBH4周围的pH值变化,导致KBH4的分解。微反应器与工厂使用的传统反应器相比,具有优良的混合性能。在微反应器中,KBH4附近的pH值会迅速恢复到预期值,并且两种物质在溶液中的均匀性立即实现。这样,KBH4倾向于与STR反应,而不是分解。

图19 链霉素的氢化

Abdallah[32]采用带有5 mm膜的连续微结构反应器,研究了高氢压(4.5 MPa)下丙酮酸乙酯在手性感应器修饰的Pt/Al2O3催化剂上的气-液-固不对称加氢反应(见图 20)。对多达8种手性诱导剂进行了评价,其中辛可定的对映选择性最好(63%)。尽管与间歇反应相比ee值较低,微反应器的停留时间却比间歇反应器少得多。综合考虑昂贵的催化剂和/或手性配体的库存、可操作性、响应时间短、传质和传热效率以及流体流量控制等综合标准,使用微反应器而不是小型填充床反应器进行催化剂筛选将更具吸引力。

图20 丙酮酸乙酯

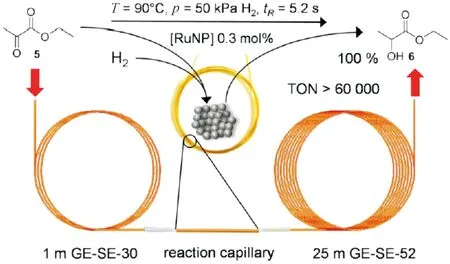

Julia[33]采用毛细管微通道反应器(见图 21)研究环己酮的氢化(见图 22)。在摩尔分数为0.3%的低催化剂负载下,转化率在90%~100%之间。催化毛细管的长期稳定性,微型反应器可重复使用200次以上,而转化率无明显损失,相当于周转数(t)>60 000。

图21 环己酮氢化微反应器示意

图22 环己酮的氢化

2.4 硝基的氢化

氨基化合物广泛应用于染料、医药、化工等行业,通过硝基化合物催化加氢还原获得胺类化合物是工业上的常用方法,具有广阔的应用前景。

Liu Ming[34]以硝基苯加氢为研究对象研制了一种具有超薄独立支撑膜的催化超薄膜微反应器(见图 23、图24)。在测量过程中,将5 mL硝基苯溶液以2 μL/min的流速泵入微通道,同时以0.6 μL/min的流速向另一个微通道提供高纯度氢气,每30 min收集一次废水。测定的硝基苯转化率保持在90%以上,在90%到96%之间有小波动。比较了催化超薄膜微反应器和其他报道的催化膜微反应器的加氢性能(转化率为80%),结果表明,催化超薄膜微反应器的转化率相当好,催化超薄膜微反应器在240 min的运行中表现出良好的催化活性,说明了其可行性和优越性。Kataoka[35]在微型反应器中固定铂纳米粒子,催化硝基苯加氢制苯胺。在14 h的连续实验中,苯胺的平均收率大于92%,保留时间为12 s,相当于3 200 h-1的周转频率。即使在反应和再生过程重复5次后,催化活性仍几乎保持在原来的水平。因此,微反应器中的固定化方法非常适合长时间的反应。微反应器系统的TOF值是Pt/TiO2的5.5倍,可见,微反应器内的纳米颗粒具有良好的催化活性。

图23 硝基苯的氢化

图24 硝基苯加氢微反应器示意

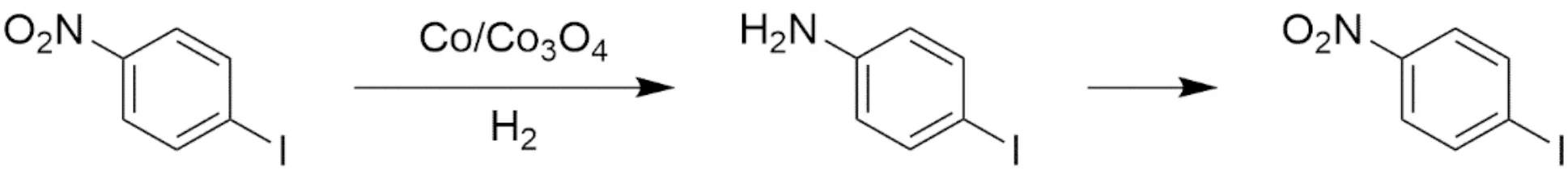

Todor[36]研究1-碘-4-硝基苯在填充床微反应器(见图25)中的加氢表现(见图26)。在80 ℃和5 MPa的H2条件下,卤代硝基苯的转化率为100%,卤代苯胺产率达到94%,并且即使达到完全转化率也没有检测到苯胺。间歇反应釜中,最佳条件下的产率只有90%,还会有大量卤代苯胺脱卤生成苯胺,并且所需要的氢气压力为6 MPa,大于微反应器中氢气压力。连续两次实验后,将催化剂取出,用激光衍射分析其粒径,反应前后的粒度分布无显著差异,说明微反应器中催化剂具有良好的机械稳定性。

图25 1-碘-4-硝基苯加氢微反应器部分结构示意

图26 1-碘-4-硝基苯的氢化

Oyekunle[37]利用三维打印技术,高效地制作一套价格便宜的微通道反应器,用4-硝基苯酚加氢制备4-氨基苯酚来评价其性能(见图 27),结果表明,在8 min的停留时间内,底物能很好地转化为4-氨基苯酚(98%),在间歇釜中达到相同转化率却要120 min。此外,在实验中连续使用Pd/Co3O4负载催化剂床层,催化剂稳定性好,周转数为3 483 h-1,可循环使用5次以上,平均转化率在90%以上。

图27 4-硝基苯酚的氢化

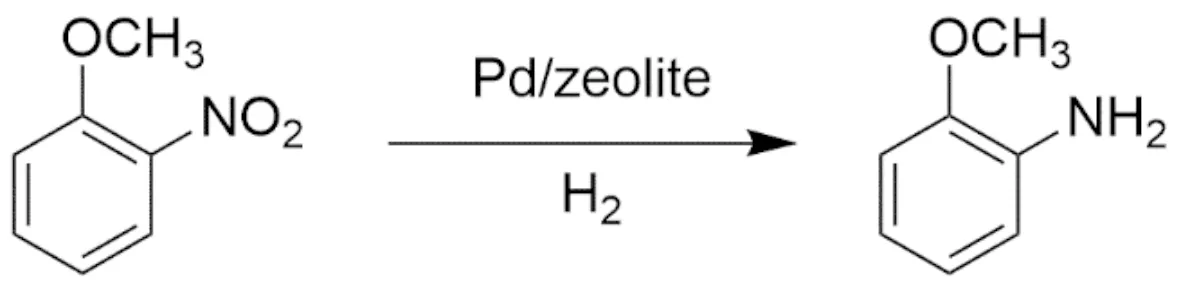

在间歇式反应器中,由于该体系传质性能差,使得快速加氢反应动力学研究困难。使用微通道反应器进行此类反应可提高传质速率,从而确保反应接近本征动力学。Sunitha[38]评估了实验室半间歇式反应器和填充床微反应器,以确定最适合进行氢化反应动力学研究的反应器系统。为此,以邻硝基苯甲醚在甲醇中加氢制备邻茴香醚为模型三相反应(见图 28)。在动力学实验条件下,微反应器的传质系数比半间歇式反应器高两个数量级。因此,微反应器在微观动力学研究方面具有较大优势。

图28 硝基苯甲醚的氢化

Thomas[39]以一种基于硝基二苯乙烯衍生物的化学选择性三相加氢反应为例,研究了在不影响C=C双键结构的条件下生成伯胺的反应(见图 29)。在30℃下,液体流速为0.5 mL/min时,转化率98.5%,具有较高的选择性100%,完全没改变双键结构,经过120 min的运行后,催化剂仍然具有很高的活性,在恒定的条件性下,催化剂的转化率甚至略有增加,且选择性保持不变。

图29 硝基二苯乙烯衍生物的氢化

芳香族硝基化合物的加氢反应已得到广泛的研究,但脂肪族硝基化合物的催化加氢仍是一个具有挑战性的课题。Yuki[40]选择2-苯基硝基乙烷作为模型底物,用于微通道反应器中脂肪族硝基化合物的加氢研究(见图 30)。在30 ℃的较低温度下,产率可达99%以上,所需要的时间仅为3 h。为底物进行了较长时间的连续流动反应,结果表明,催化剂的活性维持了120 h以上,且收率和选择性均无损失。反应120 h后,底物几乎定量地转化为相应的胺,周转数超过3 400 h-1。

图30 2-苯基硝基乙烷的氢化

3 结论与展望

本文介绍了利用微通道反应器进行的各种加氢反应,显示了微通道反应器的优点。与间歇反应器相比,大多数使用微通道反应器的反应具有更高的效率和选择性。传统反应器中的放大,特别是工业生产水平,需要在设备上进行大量投资,以建造和安装大型反应器;但微通道反应器可以很容易地用于放大反应,放大效应较小。在催化剂开发方面,微通道反应器的进一步发展将满足更好的选择性和更高的周转次数以及提高稳定性的需要。目前,微通道反应器中氢化的例子很多,但涉及到不对称氢化的报道几乎没有,希望未来能有更多的用微通道反应器实现不对称氢化的例子。在氢化反应中,微通道反应器主要在实验室规模上得到较好利用,但可以预计,在未来,由于有合适的仪器、设备,流动氢化的许多好处也将在更大范围内得到利用,从而高效、安全、环保和大规模地合成有用的化学物质。