壳牌煤气化工艺技术中水汽管道的设计特点分析

吴 迪,吴 鹏,毕朝刚,吴 刚

(中国五环工程有限公司,湖北 武汉 430223)

壳牌煤气化上行气激冷工艺中最重要的设备为气化炉及与其相连的合成气冷却器,气化炉内部为一台膜式水冷壁反应器,表面安装有陶瓷耐火衬里材料,在运行期间,水冷壁上保持强制冷却水循环,从而对高温粗合成气进行降温、除尘、增湿并吸收热量生产中压蒸汽[5-7]。由于该结构的特殊性,与其水冷壁相连的水汽系统管道在设计中至关重要,直接关系到整套气化装置能否正常运行。通常情况下,壳牌专利商会根据其气化炉设计特点给出整个管系的建议设计方案,以满足工艺要求,但由于水汽系统庞大且复杂,工艺商的建议方案往往不能满足不同项目之间的差异性,如何设计出既能满足工艺要求,又能便于安装、操作、检修的水汽系统管道,是每个壳牌煤气化项目在管道布置设计中需要重点关注的问题。

1 水汽系统工艺流程及设备布置

壳牌煤气化上行气激冷水汽系统主要设备由气化炉、合成气冷却器、中压蒸汽汽包以及3台中压循环水泵组成。水汽系统的相关设备对于气化装置非常重要,在设备布置时,既要注意满足工艺位差的要求,又要符合标准规范,同时还要考虑设备的吊装、检修与安装,在此基础上,还要对水汽系统的管线进行合理规划。因此,在对水汽系统相关设备进行布置时,既要熟练掌握工艺流程,又要对相关设备的特性结构有着较为深入的理解。

1.1 工艺流程

在整个煤气化系统中,水汽系统主要起到冷却气化炉及合成气冷却器、回收热量、产生蒸汽的作用。其工艺流程见图1。

图1 壳牌水汽系统工艺流程

由图1可知,整个系统先由中压蒸汽汽包(V-1301)将冷却水(介质代码:PCW1)输送至中压循环水泵(P-1301A/B/C),经泵加压,送往气化炉及合成气冷却器水冷壁,对气化炉及合成气冷却器进行冷却,经气化余热加热后的回水(介质代码:PCW2),再由下至上通往中压蒸汽汽包,在汽包内完成气液分离,气态部分产生5.6MPa(g)、270℃左右中压蒸汽,送出气化装置供全厂使用,液态冷却水(约270℃)继续循环,从而使气化炉在热力学上实现平衡,保证整个装置的稳定安全运行。

1.2 设备布置

气化炉及其合成气冷却器为气化装置的核心设备,为了满足工艺生产要求,通常将其布置在高约100m的单独框架之内。对水汽系统而言,中压蒸汽汽包需要回收气化炉产生的热量,必须布置在气化炉顶部;而中压循环水泵由于需要为气化炉及合成气冷却器供水,则需布置在气化炉底部。框架由上而下分别为中压蒸汽汽包、气化炉及合成气冷却器、中压循环水泵组,系统在框架内的高度由约20 m到约95 m,约占9~10层楼面。

除满足上述工艺要求,水汽系统相关设备还需遵循以下原则:①充分考虑气化炉及合成气冷却器的吊装检修要求,在框架外留出气化炉吊装空间;②充分考虑气化炉及合成气冷却器各管口(尤其是水汽系统管口)的高度和楼面设备开孔周围钢梁的高度,避免设备管口布置在楼面附近;③充分考虑气化炉正常操作工况下的热位移,设置层高时预留设备位移时管口标高的变化空间;④注意水汽系统管口与气化炉及合成气冷却器其他管口之间的相关位置关系。例如,水汽管口与气化炉烧嘴管口之间的相对位置,既要保证烧嘴能够正常检修安装、烧嘴处相关管道能够合理布置,又要为水汽管口(特别是与烧嘴相邻的烧嘴罩处水汽管口)留出管道布置空间;⑤充分考虑合成气冷却器与中压蒸汽汽包在平面上的相对位置关系,既要做到与汽包相连的大量水汽管道有充足的空间进行布置,又要使其不影响合成气冷却器顶部的操作、检修空间;⑥充分考虑中压蒸汽汽包顶部的放空、蒸汽管线的布置空间,合理优化层高;⑦注意中压循环水泵泵组进出口管道的设计,为泵组留出检修净空,必要时设置检修轨道,并在框架内为泵组预留检修吊装空间。

2 水汽系统管道的设计

水汽系统管道集中布置在气化炉及合成气冷却器、中压蒸汽汽包附近,管道系统复杂,管道非常密集。由于管路系统与气化炉膜式水冷壁连接,若各路管线水量不均匀会导致换热不均,容易引起水冷壁热表面严重损毁甚至爆管。因此,水汽系统配管设计应保证各路管线水量分布均匀。

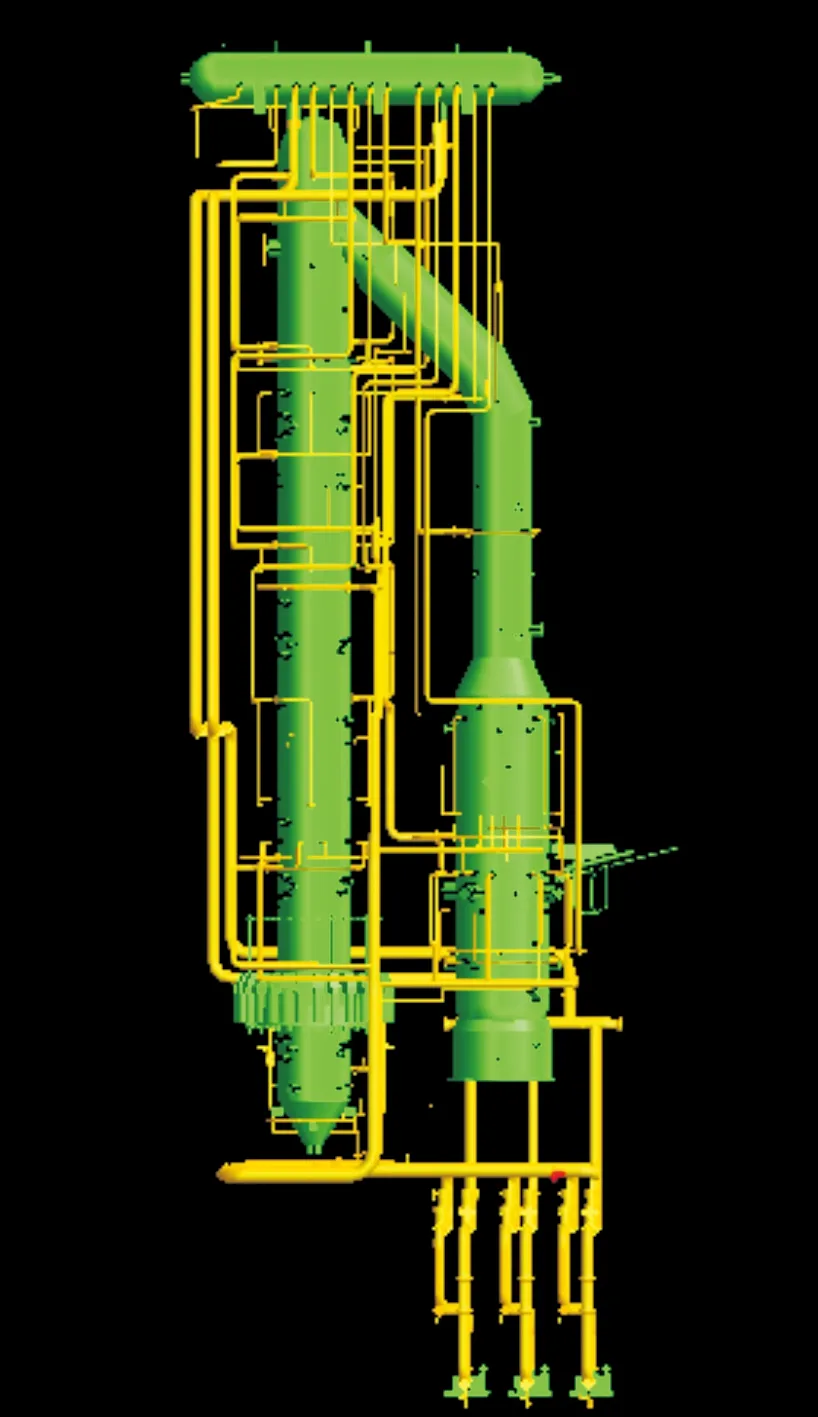

同时,由于水汽系统管系温度较高,为了满足热应力要求,为管道提供较好的柔性,管线通常需要在竖直方向做π型补偿,因此,该管系对空间的要求较高。如何合理利用气化炉附近的空间,保证该管系既能分布均匀,又能满足热应力要求,还能为气化炉及合成气冷却器、中压循环水泵等设备留出充足的检修操作空间,是设计人员需要提前重点考虑的问题。常见壳牌水汽系统总的管道布置概况见图2。

式中:Cp为每次动态预防维修费用,Cr为设备更换维修费用,u为成本调节系数,v为预修周期调节系数,e为经验参数,w为学习效应调节系数,w=lnK/ln2,K为维修经验曲线百分率。

图2 水汽系统总管道的布置典型概况

2.1 进水管道(PCW1)的设计

2.1.1大口径进水主管的设计

水汽进水管道是指从中压蒸汽汽包到中压循环水泵后,经增压后分配至气化炉水冷壁的管道(介质代码PCW1)。这其中,由汽包至中压循环水泵的两根管道及中压循环水泵至气化炉、合成气冷却器的水汽分配主管。由于管道管径大、管线长,需要最先设计,在不影响气化框架其他关键设备、关键管道的情况下,为水汽管道留出充足的布置空间。其布置原则如下:①汽包至循环水泵两根水汽管道需要从汽包底部出口(约90 m标高)至循环水泵上层楼面(约40 m)合并后进行平均分配,设计时需考虑该管道的应力情况,尽量在气化炉区域之外对其进行应力补偿;②由于汽包布置在合成气冷却器上方,其出口PCW1管道应尽量避开合成气冷却器的关键管口,尤其是合成气冷却器顶部敲击器;③3台循环水泵出入口管道需先汇总,再进行分配,其总管端部应设置盲板法兰;④由于总管口径较大,若盲板法兰口径太大,不利于拆卸检修;但若盲板法兰口径太小,会使主管端部异径管变径段太长,增加水汽系统死区,不利于施工阶段水汽系统外循环正反冲洗试验。因此,需根据实际情况与专利商、施工技术人员协商水汽主管端部盲板法兰的大小;⑤循环水泵出口去气化炉水汽主管应布置在气化炉及合成气冷却器之间,从而使各供水支管管路最短;⑥充分考虑去气化炉水汽主管与气化炉及合成气冷却器的相对位置关系,在做应力补偿时,合理避开合成气冷却器的恒力吊及气化炉烧嘴。

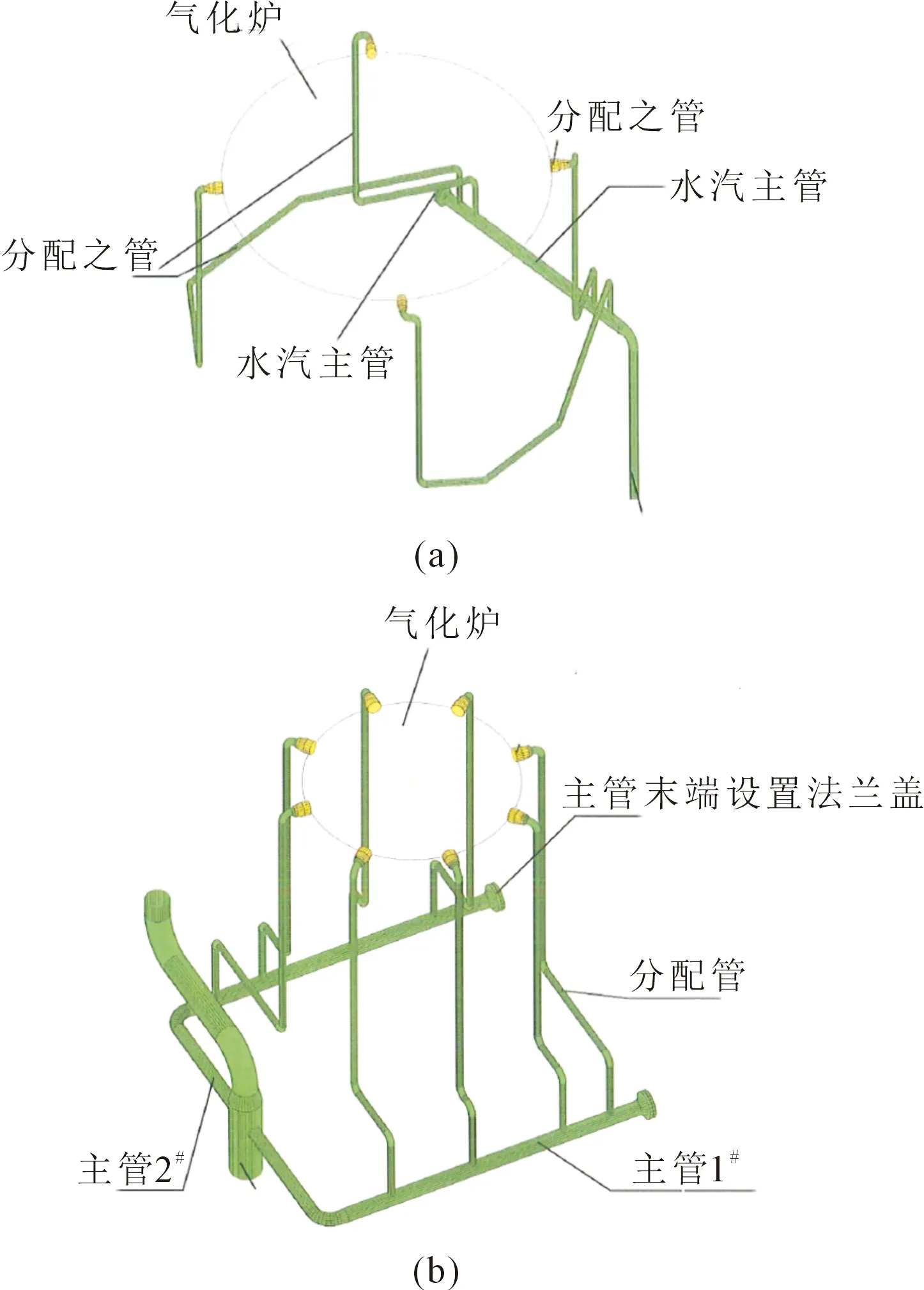

2.1.2进水分配支管的设计

水汽系统的各进水支管管口一般布置在气化炉及合成气冷却器炉体上,同一平面的进出管口多为4~8个,环形对称布置,整个气化炉及合成气冷却器约有13个进水分配环。为保证进水管道水量均匀,不影响气化炉水冷壁换热,气化炉、合成气冷却器水汽管口处给水支管也应尽量做到对称分布,并做到如下原则:①给水分配支管应尽量水平布置,各支管应从母管顶部抽头;②同一个标高管口的管线支路应对称布置,管路的长度、弯头数应尽量保持一致;③整个系统不能存在袋型。

气化炉附近典型的水汽系统分配管布置方式见图3。

图3 几种进水分配管(PCW1)典型布置

2.1.3中压循环水泵进出口给水管道设计

3台中压循环水泵通常布置在一起,设备进出口通常为顶进顶出,进出口管道附近有阀门、过滤器等大量管件,在设计时,应充分考虑循环水泵附近的检修、操作空间。必要时,为进出口管道阀门、管件设置操作平台及吊点,此时应特别注意框架层高,注意与上层楼面、结构梁之间的空间距离。

同时,在气化装置工程建设末期,通常需要对水汽系统进行试车,在此阶段,将有大量冲洗、试压水从中压循环水泵进出口管线的导淋(DN50)进行排放,因此,中压循环水泵进出口的导淋需用总管(约DN200)串联后并入整个框架的排水管网。

2.2 回水管道(PCW2)的设计

2.2.1中压蒸汽汽包回水管道设计

水汽回水管道是指经气化炉及合成气冷却器换热后,得到设计压力为7.3 MPa(g)、设计温度为280℃的水汽管道,介质代码PCW2。该管系由气化炉及合成气冷却器回水管口引出,自下而上流入中压蒸汽汽包。PCW2管系共有约13根管道需要与汽包相连,由于管道多、温度高、管线跨度长,汽包附近需要提前为其预留较大的布置空间。汽包附近水汽回水管道注意的事项如下:①由于回水管道需要斜向上汇入中压汽包,汽包PCW2管口应处于水平向下15°~20°之间,相应管道弯头也应根据汽包设备条件设计为特殊角度弯头;②各回水主管应尽量在下层框架成排布置,集中设计π型补偿,尽量减少布置区域;③由于回水管道较多,为了不影响气化炉及合成气冷却器布置空间,应将其布置在远离气化炉的一侧。

2.2.2回水分配支管的设计

气化炉、合成气冷却器管口附近的回水支管与进水支管设计一致,同一平面的管口应尽量呈环形对称布置,整个气化炉及合成气冷却器约有10个回水分配环。其设计原则如下:①回水支管不能有袋型,应“步步高”至主管,靠近管口处应设置导淋;②同一个标高管口的管线支路应对称布置,管路的长度、弯头数应尽量保持一致;③应注意避开气化炉的支撑结构,例如合成气冷却器的恒力吊;④应注意不能碰撞气化炉、合成气冷却器敲击器等管口,为其留出检修空间。

气化炉附近典型的水汽系统回水管分配方式见图4。

图4 几种回水分配管(PCW1)典型布置

3 水汽系统支架的设计

由于水汽系统温度高、管线密集、管线长,且气化炉在烘炉时会产生热膨胀位移。所以水汽系统有着大量的弹簧,尤其是恒力弹簧,在设计时,应充分考虑弹簧的选型和安装空间,对支架的设计需格外重视,注意事项如下:①充分利用上层楼面底部钢梁作为吊点,避免支撑在地面,影响气化炉烧嘴、敲击器、恒力吊、人孔的检修、安装、操作;②应力计算初始阶段应核对应力计算结果,对安装空间不足的支架点,尽早反馈给应力专业,获取最优方案;③大口径水汽主管应密集设置支架,避免单个管架荷载过大。弹簧宜设置在垂直管段,且在设计时应考虑水压试验荷载;④热位移较大的支架点应优先采用吊架,且应保证吊杆够长,从而保证弹簧允许摆动角度,应根据弹簧型号选择合适的吊杆、U型吊耳;⑤根据HG/T 21629—2021,选用合适的螺栓型管夹[8],注意其许用荷载,若荷载过大,应提荷载条件给供货商特制;⑥对于位移较大处。(例如π型补偿处)应充分考虑支架形式,防止支架与结构支撑点脱落分离。

4 结语

壳牌上行气激冷煤气化技术是世界范围内应用最早、最广的粉煤气化技术。其核心优点之一便是节能减耗,通过水汽系统副产蒸汽回收利用。近年来,在煤气化领域,壳牌下行水激冷粉煤气化工艺、航天炉粉煤工艺、晋华炉第三代水煤浆工艺等也对副产蒸汽进行了设计,但相比壳牌气激冷,各工艺的水汽系统均不如其复杂。因此,研究并了解壳牌上行气激冷工艺水汽管道的布置,对今后的煤气化管道布置有着一定的借鉴和参考。

同时,在壳牌煤气化工程项目中,相比其他系统,水汽管道最为密集、复杂,设计人员只有对该系统进行熟练地掌握与优化,根据管道的设计、安装等多方面因素进行综合考虑,合理、合规地对其进行布置,才能提升工程质量,保证工程进度,减少项目投资。