纳米材料改善压裂液性能及驱油机理研究

刘建坤, 蒋廷学, 黄 静, 吴春方, 贾文峰, 陈 晨

(1.页岩油气富集机理与有效开发国家重点实验室,北京 102206;2.中国石化石油工程技术研究院,北京 102206)

致密砂岩油藏储层普遍具有岩性致密、孔渗条件差、喉道半径小、孔喉比大及连通性差等特点[1–6],压裂液进入储层后更易堵塞储层孔喉,产生吸附滞留及固相堵塞等一些不可逆的伤害[7–9]。近年来,研发适用于致密油藏压裂液时,如何改善压裂液的性能及研究功能性压裂液已成为该领域的一个重要研究方向[10–11]。纳米材料具有独特的物化性质,如尺寸效应、较强的吸附力和表面可改性等特点,能够深入储层内部而不受孔喉尺寸的制约[12–20]。另外,通过对纳米粒子的设计和修饰,可以使其对致密油藏原有的表界面性质、剩余油等产生一定的积极作用,因此,近年来被广泛应用到水基压裂液中。水基压裂液添加纳米材料后可以降低压裂液的滤失量、提高压裂液的携砂性能、降低表界面张力、提高驱油效果和返排率等[10–11],从而提高压裂改造的增产效果。T.Huang 和 J.B.Crews 等人[21–24]提出引入纳米颗粒降低VES清洁压裂液的滤失量和提高压裂液的耐温性;M.R.Gurluk 等人[25]在 VES 清洁压裂液中添加氧化镁及氧化锌纳米颗粒,制备得到纳米改性清洁压裂液,纳米颗粒的加入提高了压裂液的耐温性。杨兆中等人[26]开展了纳米颗粒在高温条件下对VES泡沫压裂液性能影响的研究,发现纳米SiO2颗粒的加入提高了压裂液的高温抗剪切性、黏弹性、稳定性和携砂性。段瑶瑶等人[27]通过优选疏水缔合高分子聚合物和纳米材料颗粒ZnO,研发了纳米复合清洁压裂液,该压裂液具有更好的耐温性能及耐剪切性能,较好的降滤失性、黏弹性及携砂性。压裂液中添加纳米材料后可以改善压裂液的性能,具有良好的应用前景,但目前大部分纳米材料在压裂液中的应用研究仍集中在配方优化和效果评价层面,对于纳米材料在压裂液中的作用机理尚未进行深入研究,研究报道也相对较少,而纳米材料在压裂液中的作用机理是指导研发具有高效驱油和返排效果纳米压裂液的理论依据和基础,因此开展该方面研究显得尤为重要。

为此,笔者筛选了具有代表性的纳米材料,将纳米材料分散在SRFP型聚合物清洁压裂液体系中,通过纳米材料在砂岩表面的吸附结构模型及吸附动力学模型,从微观层面观察纳米材料的形态特征、分析纳米材料与压裂液及与岩石表面之间的相互作用,研究纳米材料改善压裂液性能及驱油效果的机理。

1 纳米材料的合成及表征

1.1 纳米材料的合成

1.1.1 纳米 SiO2的合成

以正硅酸乙酯(TEOS)为硅源,采用溶胶–凝胶法合成纳米SiO2,合成反应方程式为:

纳米 SiO2的具体合成步骤:1)将 4.6 mL TEOS、100 mL无水乙醇加入到250 mL烧杯中混合,并用磁力搅拌器在常温下搅拌1 h,配成A液;2)在圆底烧瓶中将 0.4 mL 去离子水、7.6 mL 浓氨水(NH3的质量分数为25%)与80 mL无水乙醇混合,并用磁力搅拌器在常温下搅拌1 h,配成B液;3)将A液用酸式滴定管逐滴加入到圆底烧瓶B液中,在室温条件下搅拌 20 h;4)将步骤 3)所得液体在–0.095 MPa、35 ℃条件下,进行旋转蒸发浓缩至6 mL,用酸式滴定管将该液体以0.05 mL/s的速度加入到10 mL甲苯溶液中,并高速搅拌2 min后离心,用无水乙醇洗涤后离心3次自然挥发得到白色纳米SiO2。单分散纳米SiO2球形颗粒的形成过程如图1所示。

图1 单分散纳米SiO2球形颗粒的形成过程Fig.1 Formation process of monodisperse spherical nano-SiO2 particles

1.1.2 纳米材料 SiO2-C8的合成

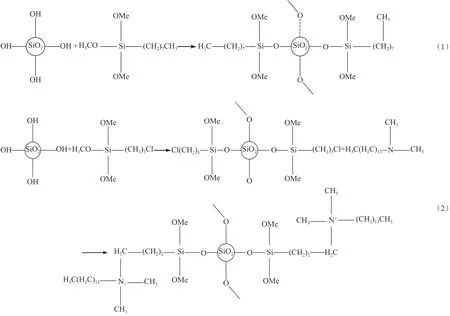

以辛基三甲氧基硅烷和制备得到的纳米SiO2为原料,采用油浴回流法合成纳米材料SiO2-C8,其化学反应式为式(1)。

具体制备方法为:向含有 0.6 mmol(0.2 mL)辛基三甲氧基硅烷的甲苯(6.0 mL)中加入 1.0 g 纳米SiO2,油浴(温度 105 ℃)回流 4 h 后,将所得产物进行离心分离,并用甲苯洗涤后干燥,即得到疏水纳米材料SiO2-C8。

1.1.3 纳米材料 SiO2-QAS 的合成

纳米SiO2表面键合季铵盐(QAS),合成纳米材料SiO2-QAS,其化学反应式为式(2)。

具体制备方法为:1)纳米SiO2与γ-氯丙基三甲氧基硅烷反应。将5.0 g纳米SiO2加入到40 mL甲苯中,搅拌 30 min,慢慢加入2 mL 水,并且在搅拌状态下滴加 0.034 1 mol(6.3 mL)γ-氯丙基三甲氧基硅烷,加热到 85 ℃,反应 6 h,过滤得到用 γ-氯丙基三甲氧基硅烷改性的纳米SiO2,将得到的产物在索氏抽提器中用甲苯抽提24 h,除去未反应的γ-氯丙基三甲氧基硅烷,在60 ℃温度下真空干燥。2)纳米SiO2季铵盐衍生物的合成。将用γ-氯丙基三甲氧基硅烷改性的纳米SiO2在乙腈中搅拌反应30 min,在搅拌状态下滴加 0.03 mol(9.2 mL)N,N-二甲基十四烷基叔胺,加热反应一段时间,用乙腈抽提24 h,真空干燥,得到纯净的用N,N-二甲基十四烷基叔胺改性的疏水带电纳米材料SiO2-QAS。

1.2 纳米材料的表征

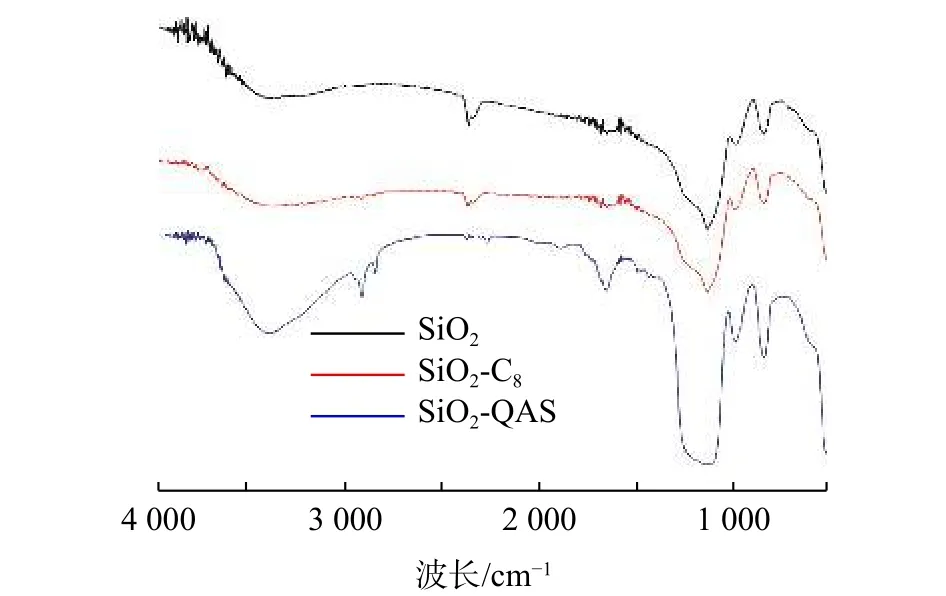

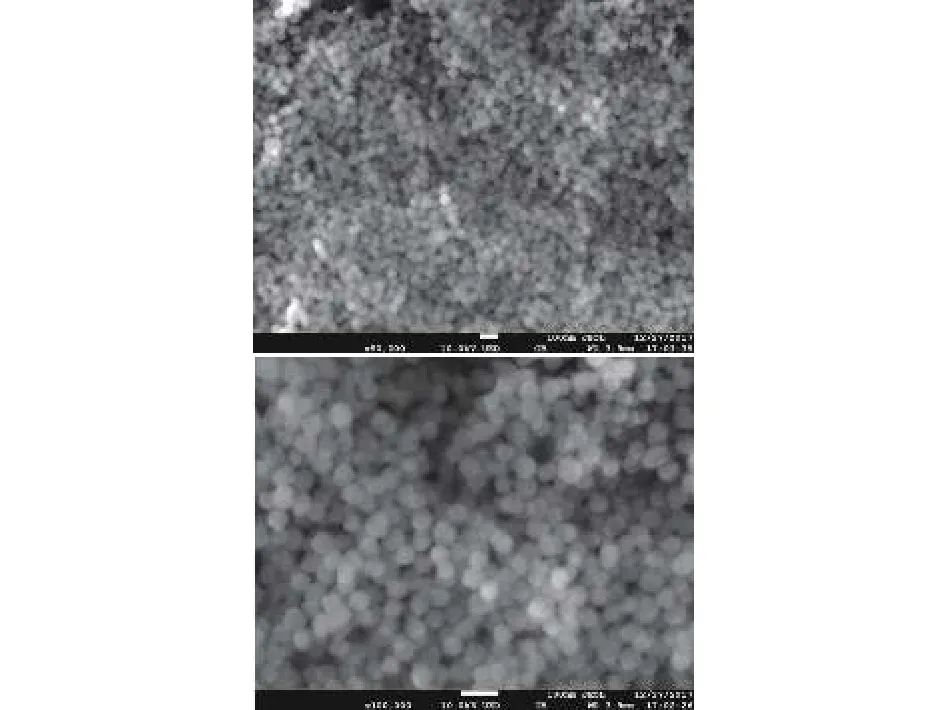

利用FTIR、SEM及元素分析仪,对制备出的单分散纳米SiO2、SiO2-C8和SiO2-QAS等3种纳米材料进行表征。由3种纳米材料的红外光谱特征峰可知,SiO2与C8及QAS接枝成功(见图2)。对3种纳米材料进行元素分析,结果:SiO2中C元素的含量为0,H元素的含量为3.797%,N元素的含量为0;SiO2-C8中C元素的含量为4.540%,H元素的含量为2.328%,N元素的含量为0;SiO2-QAS中C元素的含量为11.086%,H元素的含量为5.918%,N元素的含量1.203%。元素分析也表明,SiO2与C8及QAS接枝成功。由扫描电子显微镜扫描纳米SiO2微球的图像可以看出,纳米SiO2微球的平均粒径为50 nm(见图3)。

图2 3种纳米材料的红外光谱图Fig.2 Infrared spectrogram of 3 nanomaterials

图3 纳米SiO2微球的SEM图像Fig.3 SEM images of nano SiO2 particles

2 纳米材料对清洁压裂液性能的影响

2.1 纳米材料在清洁压裂液中的分散性

SRFP型疏水缔合聚合物清洁压裂液主要由SRFP-1增稠剂、SRFC-1交联剂、SRCS-1黏土稳定剂和SRCU-1助排剂组成,具有低残渣、低伤害、黏度可调、配制简单、稳定性好、不变质和成本低等优点[28–29]。

超声分散是降低纳米粒子团聚的有效方法,超声处理可有效防止团聚而使纳米颗粒在溶液中充分分散,超声波的能量作用于纳米颗粒,会破坏分子之间的物理交联点,降低分子运动阻力。

采用超声处理与机械搅拌相结合的方法,测试SiO2、SiO2-C8和SiO2-QAS等3种纳米材料在SRFP型清洁压裂液中的分散性,具体测试步骤为:1)分别称取 0.3 g 3 种纳米材料,并将其加入到 30 mL SRFP型清洁压裂液中;2)采用超声处理与机械搅拌相结合的方法,将其分散到SRFP型清洁压裂液中,每间隔1 min观察一下3种纳米材料的分散状况。观察结果表明:SiO2-QAS和SiO2经过超声处理后搅拌4 min就能完全均匀分散到SRFP型清洁压裂液中,SiO2-C8经过超声处理后搅拌5 min也能完全均匀分散到SRFP型清洁压裂液中。

2.2 纳米材料加量优化

SiO2、SiO2-C8和SiO2-QAS等3种纳米材料各分别称取 0.40,0.20,0.10 和 0.02 g,采用超声处理和机械搅拌相结合的方法,将其分散到20 mL SRFP型清洁压裂液(加量分别为2.0%,1.0%,0.5%和0.1%)中,测定完全均匀分散的时间,结果见图4—图6。

图4 SiO2纳米微球的分散时间Fig.4 Dispersion time of SiO2 nanoparticles

图5 纳米材料SiO2-C8的分散时间Fig.5 Dispersion time of nanomaterial SiO2-C8

图6 纳米材料SiO2-QAS的分散时间Fig.6 Dispersion time of nanomaterial SiO2-QAS

由图4—图6可以看出:SiO2、SiO2-C8和SiO2-QAS等3种纳米材料的加量为0.1%~1.0%时,随其加量增大,分散时间整体表现出缩短的趋势;3种纳米材料的加量为0.5%~1.0%时分散性最好。

2.3 纳米材料在清洁压裂液中的稳定性

分别将0.5%的SiO2、SiO2-C8和SiO2-QAS加入到SRFP型清洁压裂液中,使其分散在SRFP型清洁压裂液中,在常温条件下静置24 h后,未观察到纳米颗粒团聚现象。这表明SiO2,SiO2-C8和SiO2-QAS等3种纳米材料在SRFP型清洁压裂液中均具有较好的稳定性。

2.4 清洁压裂液加入纳米材料后的性能

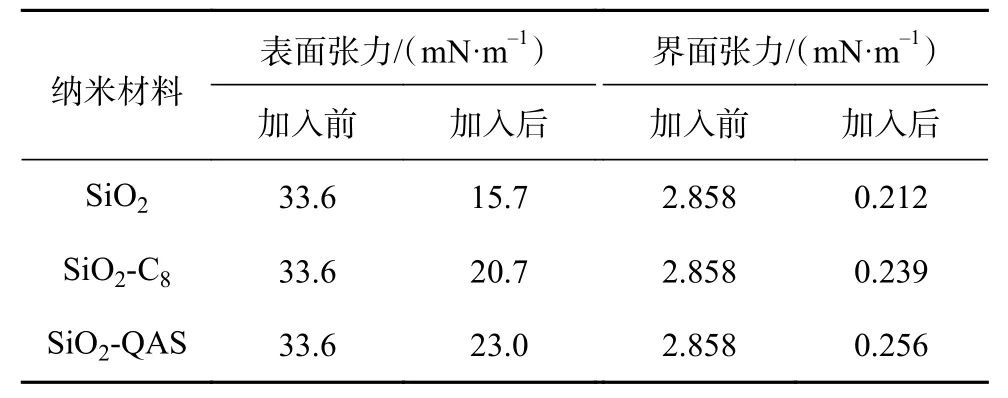

为明确SiO2、SiO2-C8和SiO2-QAS等3种纳米材料的疏水性能和SRFP型清洁压裂液加入3种纳米材料的微观性能,测定了SRFP型清洁压裂液加入纳米材料破胶后的表面张力,以判断3种纳米材料分散在SRFP型清洁压裂液中是否能降低其表面张力。结果表明:低黏SRFP型清洁压裂液分别加入0.1%、0.5%、1.0%和2.0%的SiO2、SiO2-C8和SiO2-QAS后,其表面张力大幅度降低(见表1)。另外,测定了低黏SRFP型清洁压裂液加入0.5%纳米材料(SiO2、SiO2-C8和 SiO2-QAS)前后的表界面张力(见表2),结果表明,3种纳米材料均可有效降低低黏SRFP型清洁压裂液的表界面张力,界面张力甚至可以降低一个数量级。

表1 低黏清洁压裂液加入纳米材料前后的表面张力Table 1 Surface tension before and after nanomaterials added to low-viscosity clean fracturing fluids mN/m

表2 低黏清洁压裂液加入纳米材料前后的表界面张力Table 2 Surface and interfacial tension before and after nanomaterials added into low-viscosity clean fracturing fluids

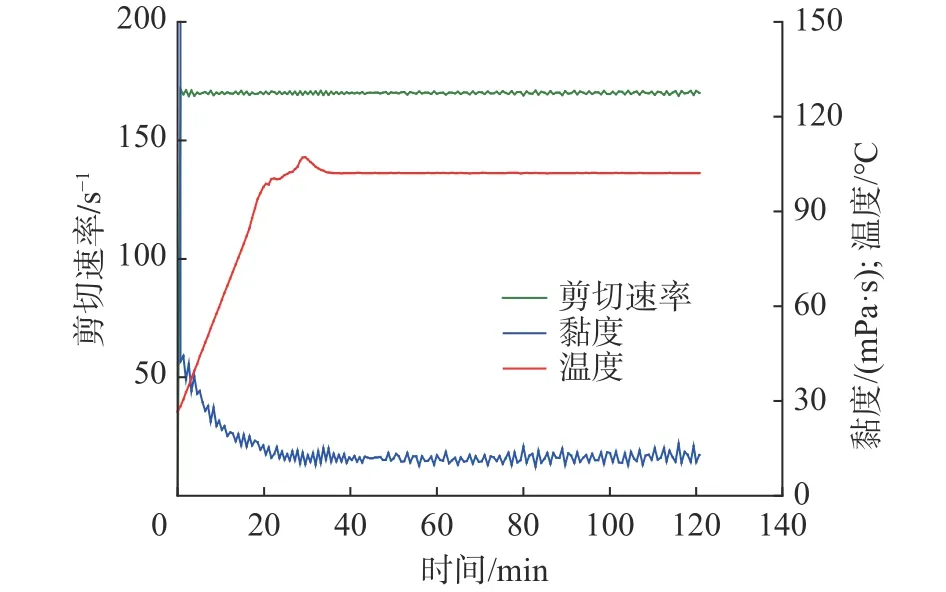

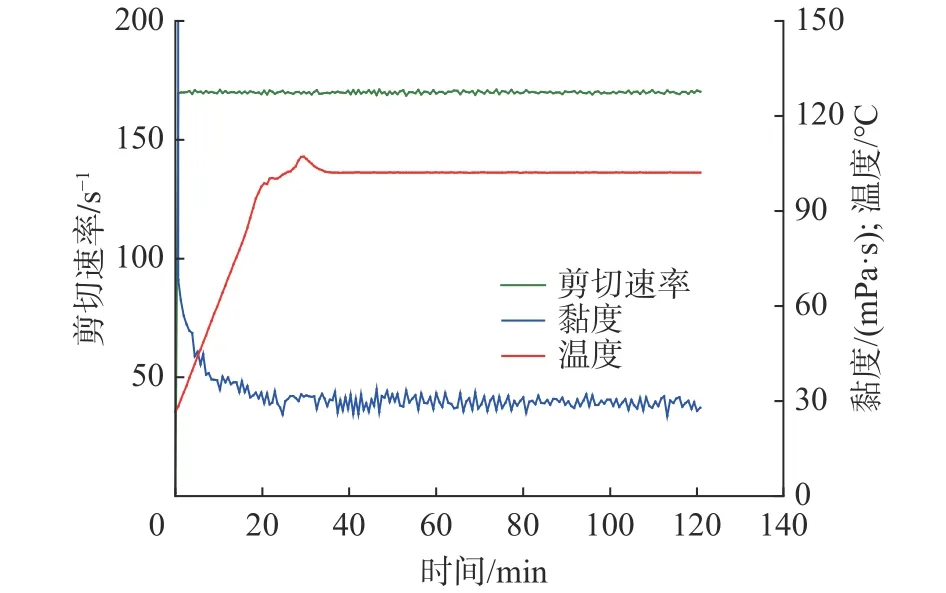

SRFP型清洁压裂液分别加入SiO2、SiO2-C8和SiO2-QAS,配制成不同黏度的纳米驱油压裂液(低黏纳米驱油压裂液配方为:0.20%SRFP-1增稠剂+0.30%SRCS-1黏土稳定剂+0.10%SRCU-1助排剂+0.12%SRFC-1交联剂+0.50%纳米材料;中黏纳米驱油压裂液配方为:0.30%SRFP-1增稠剂+0.30%SRCS-1黏土稳定剂+0.10%SRCU-1助排剂+0.16%SRFC-1交联剂+0.50%纳米材料;高黏纳米驱油压裂液配方为:0.45%SRFP-1增稠剂+ 0.30%SRCS-1黏土稳定剂+0.10%SRCU-1助排剂+0.25%SRFC-1交联剂+0.50%纳米材料),测定SRFP型清洁压裂液加入3种纳米材料前后的流变性能,结果表明:SRFP型清洁压裂液加入3种纳米材料后,不但未影响其流变性能,而且还小幅度改善了其耐温耐剪切性能(见图7和图8)。

图7 中黏SRFP型清洁压裂液的流变曲线Fig.7 Rheological curve of medium-viscosity SRFP clean fracturing fluids

图8 中黏纳米驱油压裂液的流变曲线Fig.8 Rheological curve of medium-viscosity nano oil displacement fracturing fluids

在90 ℃温度下,测定高黏纳米驱油压裂液加入0.01%,0.03%,0.05%和0.08%过硫酸铵(APS)破胶 2 h 后的黏度,结果为 1.6,1.4,1.1 和 1.1 mPa·s,可以看出破胶效果较好,且无絮凝现象。选用鄂南泾河长8致密油储层的6块岩心,在储层温度(70 ℃)下进行了纳米驱油压裂液(SiO2、SiO2-C8、SiO2-QAS)破胶液的伤害试验,纳米驱油压裂液破胶液对岩心的伤害率在10.9%~16.7%,平均为14.1%;高黏纳米驱油压裂液对岩心的伤害率与清洁压裂液基本持平。采用摩阻仪测得纳米驱油压裂液(SiO2、SiO2-C8、SiO2-QAS)的降阻率在 64%~70%,压裂现场实测纳米驱油压裂液的降阻率不低于67%。

3 纳米材料砂岩表面驱油机理研究

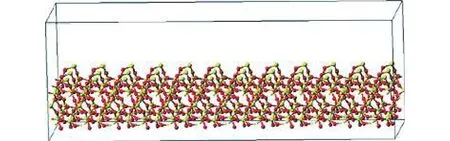

3.1 α-SiO2(010)面的建立和超晶胞化

致密砂岩储层岩石矿物成分以石英为主,α-石英(α-SiO2)是分布最广的一种石英晶型[30]。α-SiO2晶体的空间群为P3221,群号为154,红色表示氧原子,黄色表示硅原子(见图9)。原胞结构中共含有3个Si原子和6个O原子,是Si原子和O原子形成的四面体结构原子晶态,整个晶体可以看作是一个具体的分子,SiO2是最简式,而不是分子式。α-SiO2晶体的初始晶格常数为a=b=0.491 370 nm,c=0.540 513 nm;优化后的晶格常数为a=b=0.490 720 nm,c=0.541 997 nm,与试验结果基本一致。对原胞结构进行切割,得到 α-SiO2(010)面后建立一个 12×3×1的超胞,如图9所示。

图9 (12×3×1)α-SiO2(010)面物理模型Fig.9 Physical model of (12×3×1)α-SiO2(010) surface

对超胞结构进行计算时,将非表面层原子固定,而表层硅原子与被吸附油气分子在结构优化计算中的位置可变,以此模拟表面硅原子对气体分子的吸附,既可减少计算量,又可忽略基底厚度对其的影响。固定非表层原子后α-SiO2(010)面的结构如图10所示,其中的白色表示被固定的原子。

图10 固定后的(12×3×1)α-SiO2(010)面物理模型Fig.10 Physical model of fixed (12×3×1)α-SiO2(010) surface

3.2 纳米材料在砂岩表面的吸附结构模型及能量变化

为了研究纳米材料加入压裂液后其在砂岩表面的吸附机理,首先建立了C6H14、SiO2-C8和SiO2-QAS的分子模型,并优化了吸附结构,优化后SiO2-C8和SiO2-QAS分子在α-SiO2(010)面上的吸附结构模型如图11和图12所示,利用吸附能计算公式计算了C6H14、SiO2-C8和SiO2-QAS分子吸附在α-SiO2(010)面的吸附能,结果见表3。吸附能计算公式为:

图11 SiO2-C8在α-SiO2(010)面的吸附结构模型Fig.11 Adsorption structure model of SiO2-C8 on α-SiO2(010) surface

图12 SiO2-QAS在α-SiO2(010)面的吸附结构模型Fig.12 Adsorption structure model of SiO2-QAS on α-SiO2(010) surface

表3 C6H14、SiO2-C8、SiO2-QAS 在 α-SiO2(010)面的吸附能Table 3 Adsorption energy of C6H14, SiO2-C8 and SiO2-QAS molecules on the α-SiO2(010) surface

式中:Ead(x−y)为物质x吸附在物质y面的吸附能,eV;Et(x−y)为物质x吸附物质y后的总能量,eV;Et(x)为物质x吸附在物质y前的总能,eV;Et(y)为物质y吸附物质x前的总能,eV。

由表3可知,与C6H14相比,SiO2-C8和SiO2-QAS容易吸附在SiO2超胞表面,且吸附更稳定。当SiO2-C8和SiO2-QAS的分散液注入砂岩油藏后,SiO2-C8和SiO2-QAS分子与C6H14分子在砂岩表面形成竞争吸附,由于SiO2-C8和SiO2-QAS分子与砂岩表面的吸附能要远远强于C6H14分子与砂岩表面的吸附能,故SiO2-C8和SiO2-QAS分子会将砂岩表面的C6H14分子挤掉,并紧密吸附在砂岩表面,达到驱油目的。另外通过计算得知,SiO2-C8和SiO2-QAS 对 C6H14的吸附能较低(–0.85和–1.06 eV),也更利于C6H14被置换出来。

3.3 纳米材料在砂岩表面的吸附动力学机理研究

选择羧基改性SiO2作为固体表面,C6H14作为油分子模型;制作模拟构型时,建立了一个大小为5.380 nm×5.056 nm×5.711 nm 的周期格子,Z轴垂直于SiO2表面,在所有方向上考虑周期边界条件。

将H2O和C6H14放进所构建的周期格子里,模拟H2O和C6H14向羧基改性SiO2表面吸附聚集2 ns时的情况,模拟结果显示,随着模拟时间增长,H2O逐渐向羧基改性SiO2表面聚集,而C6H14的聚集作用不明显。将SiO2-C8和SiO2-QAS放进所构建的周期格子里,模拟SiO2-C8和SiO2-QAS向羧基改性SiO2表面吸附聚集2 ns时的情况,结果如图13和图14所示。由图13和图14可以看出,SiO2-C8和SiO2-QAS在羧基改性SiO2表面产生明显的聚集现象,并且在2 ns时SiO2-C8在羧基改性SiO2表面呈现出哑铃形结构,表明羧基改性SiO2表面对SiO2-C8和SiO2-QAS有一定的吸附作用。

图13 SiO2-C8在砂岩表面的吸附聚集过程Fig.13 Adsorption and deposition process of SiO2-C8 on the sandstone surface

图14 SiO2-QAS在砂岩表面的吸附聚集过程Fig.14 Adsorption and deposition process of SiO2-QAS on the sandstone surface

为清晰观察相分离过程及SiO2-C8、SiO2-QAS的作用,选取C6H14-H2O作为油水体系,初始二元溶液随机分布,加入163个C6H14和1 832个H2O分子到周期格子后,模拟C6H14和H2O分子向羧基改性SiO2表面吸附聚集 2.0 ns时的情况,结果显示:t=0 ns时油水处于完全混溶状态;由于表面的氢键作用,水分子开始逐渐向羧基改性SiO2表面聚集,在t=0.1 ns时能看到许多水分子聚集在羧基改性SiO2表面,此时的水通道并不明显;当体系逐渐稳定平衡(0.5 ns)时,油和羧基改性SiO2表面的水分子通道变得非常明显;随着模拟时间增长,越来越多的水分子聚集到羧基改性SiO2表面,水通道逐渐变宽,但是即使是到了2.0 ns时,油中也存在着较多的水分子。

为了研究SiO2-C8和SiO2-QAS在油水分离过程中所起的作用,H2O、C6H14和SiO2-C8或SiO2-QAS按9.0∶0.8∶0.2的摩尔比填充周期格子后,模拟H2O、C6H14和SiO2-C8或SiO2-QAS向羧基改性SiO2表面吸附聚集2.0 ns时的情况,结果如图15和图16所示。由图15可知:t=0 ns时 H2O、C6H14和SiO2-C8分子处于完全混溶状态;在t=0.1 ns时能看到许多水分子聚集在羧基改性SiO2表面,并且SiO2-C8分子向油水界面移动;在t=0.5 ns时SiO2-C8分子主要吸附在油水界面,水分子通道在油和SiO2表面形成;随着模拟时间增长,水通道逐渐变宽,有一定量的SiO2-C8分布在油水界面,与未添加SiO2-C8分子时的油水分离过程相比,油中的水分子数量大大减少。由图16可知,t=0 ns时H2O,C6H14和SiO2-QAS分子处于完全混溶状态;在t=0.1 ns时与上述2种油水分离过程相比,在羧基改性SiO2表面上能看到明显的水分子通道,表明SiO2-QAS能使油水分离速度加快,并且SiO2-QAS向油水界面移动;在t=0.5 ns时SiO2-QAS分子主要吸附在油水界面,水分子通道变得更宽;随着模拟时间增长,水分子通道变得越来越宽,SiO2-QAS分布在油水界面,与未添加SiO2-QAS分子时的油水分离过程相比,油中的水分子数量大大减少。

图15 加入SiO2-C8后的油水分离过程Fig.15 Oil-water separation process after adding SiO2-C8

图16 加入SiO2-QAS后的油水分离过程Fig.16 Oil-water separation process after adding SiO2-QAS

3.4 纳米材料提高压裂液驱油效率试验

选取鄂南泾河长8致密油储层的8块岩样,采用平行岩样比对方法,分别用2块岩样进行低黏清洁压裂液和低黏纳米(SiO2、SiO2-C8、SiO2-QAS)驱油压裂液的驱油试验。具体步骤为:1)岩样饱和模拟地层水并进行第1次核磁共振测量;2)用去氢煤油驱替岩样,建立饱和油束缚水状态并进行第2次核磁共振测量;3)反向挤入1倍孔隙体积的低黏清洁压裂液或低黏纳米驱油压裂液,然后进行第3次核磁共振测量;4)用去氢煤油正向驱替返排压裂液,返排出1倍孔隙体积液体后进行第4次核磁共振测量;5)利用步骤2)和步骤3)测得岩样的含水饱和度计算挤入压裂液前后岩样的含油饱和度,从而得出不同压裂液体系对岩样含油饱和度的影响。计算结果表明:挤入低黏清洁压裂液2块平行岩样的含油饱和度分别降低了6.39%和12.86%;挤入低黏纳米(SiO2)驱油压裂液2块平行岩样的含油饱和度分别降低了21.4%和23.7%;挤入低黏纳米(SiO2-C8)驱油压裂液2块平行岩样的含油饱和度分别降低了26.6%和29.2%;挤入低黏纳米(SiO2-QAS)驱油压裂液2块平行岩样的含油饱和度分别降低了29.0%和34.12%。由试验结果可以看出,低黏纳米驱油压裂液的驱油效率明显高于普通低黏清洁压裂液,其中低黏纳米(SiO2-QAS)驱油压裂液的驱油性能最佳。

4 结论与认识

1)在纳米尺度对SiO2进行C8和季铵盐(QAS)修饰,合成了粒径为50 nm的疏水纳米材料SiO2-C8和疏水带电纳米材料SiO2-QAS。

2)SiO2-C8及SiO2-QAS在SRFP型疏水缔合聚合物清洁压裂液中具有较好的分散稳定性,可有效降低该压裂液的表面张力,表现出较好的耐温耐剪切、低伤害、高降阻等性能;SiO2-C8和SiO2-QAS在砂岩表面的吸附能及吸附动力学特征,有利于其将砂岩表面的油分子置换出,促进油水分离,可提高SRFP型疏水缔合聚合物清洁压裂液的驱油性能,其中SiO2-QAS的性能最佳。

3)从微观角度分析了清洁压裂液加入纳米材料后改善其性能及提高其驱油效果的微观作用机理,可为功能性压裂液发展及研制提供理论支持,对于致密油、页岩油体积压裂方案的优化及压裂液的优选具有一定的指导作用。