渤海油田液压控制智能分注优化关键技术

赵广渊, 王天慧, 杨树坤, 李 翔, 吕国胜, 杜晓霞

(1.中海油田服务股份有限公司油田生产事业部,天津 300459;2.中海石油(中国)有限公司天津分公司,天津 300459)

渤海油田已进入全面注水开发阶段,注水效果在一定程度上关系到渤海油田的持续稳产。由于常规投捞式分层注水工艺存在测调效率低、占用平台作业井口、不满足大斜度井应用等问题[1–4],近年来,渤海油田开始了智能分层注水技术的矿场试验[5–7]。

WellDynamics公司最早研究应用液压控制智能分注技术,该公司的液压直驱控制系统只有开、关2种状态[8]。斯伦贝谢、贝克休斯和哈里伯顿等知名油服公司采用电液配合或全电控方式实现了多层控制阀的开关或调节[8–9]。国内多位学者也开展了相关研究,王海皎[10]研究了一种全电动流量控制装置;杨继峰[11]设计了一种通过驱动电机和减速器精细控制流量调节的流量控制阀;何东升和王威[12–13]等人利用液压信号控制流量,并优化了液压流量控制阀的密封结构;黎伟等人[14]设计了一种用于水平井分段压裂的智能开关滑套。上述研究多采用电动方式控制流量阀,或只对其控制方式和密封结构进行部分优化,对液压控制智能分注技术的研究较少。

渤海油田于2016年开始应用液压控制智能分层注水技术,其采用机械液压控制方式,井下工具无电子元器件,取得了良好应用效果[15–19]。但随着油藏精细注水要求不断提高,逐渐显现以下问题:1)多层注水井液控管线数量较多,现场施工难度大;2)液压控制智能滑套调节级数少,只有开、关和半开3级开度,不但分层调配精度低,而且调配合格率低;3)海上油田小井眼注水井逐年增多,现有注水工具尺寸不满足要求,技术推广受限;4)地面无法实时监测井下注水情况,无法直观判断各层注水情况。

针对上述问题,在常规液压控制智能分注技术基础上,通过优化控制方式、井下流量控制阀和流量计的结构、分层测调方案等,提高了液压控制智能分注技术在渤海油田的适用性。

1 液压控制智能分注技术

1.1 液压控制智能分注系统

液压控制智能分注系统主要由地面控制系统、可穿越线缆封隔系统、流量控制装置组成(见图1)。地面控制系统通过液控管线与井下流量控制装置连接,可实现液压导通与传递;可穿越线缆封隔系统既可以穿越液控管线,也可以实现层间封隔;在液压作用下,通过地面控制系统控制流量控制装置的机械结构,调节水嘴开度,实现地面或远程对井下各层注水量的调控,从而完成分层配注。

图1 液压控制智能分注系统Fig.1 Intelligent water injection system with hydraulic control

1.2 技术特点

液压控制智能分注技术可实现流量控制阀在线控制,可适应井下复杂工况,通过定位换向机构调节井下注水流量。渤海油田液压控制智能分注技术具有以下主要技术特点:

1)不占用海上平台作业井口。渤海油田已进入高采出程度、高含水阶段,为了稳定产量,油水井作业量较大,而海上平台空间有限,作业窗口紧张。液压控制智能分注技术可通过地面控制系统控制调节各层的配注量,节省作业井口空间。

2)满足大斜度井和水平井应用要求。渤海油田大斜度井和水平井占比较高,钢丝投捞或电缆测调技术适应性较差。液压控制智能分注技术通过液控管线连通地面控制系统与井下流量控制阀,实现了在线控制,不受井斜限制。

3)测调效率高,可实现远程控制。通过地面控制系统的计算机,可实现手动、自动一体控制,操作便捷,调节控制效率高。地面控制系统可通过无线通信设备,与海上平台中央控制室的计算机相连,远程调节井下流量控制阀的开度。

2 液压控制工艺优化

2.1 控制方式

常规液压控制智能分注工艺采用“N+1”控制模式,通过N+1条液控管线控制井下N层分层注水。该模式操作简单,一般适用于分层数较少(≤4层)的注水井。对于分层数较多(≥4层)的注水井,采用此控制方式所需液控管线数量较多,施工难度及安全风险高,适用性低。为此,研制出“3-2”控制方式的数字解码器,提高了分层注水层数。

2.1.1 控制原理

“3-2”控制方式将每个流量控制阀与数字解码器串联,通过液控管线增压、稳压、泄压顺序的变化识别并选择不同层位,调节对应流量控制阀水嘴的开度,实现3条液控管线控制井下6层的配注量。

控制流程通过液控管线编号与压力控制顺序排列组合实现(见图2),1#液控管线与数字解码器关闭口连接;2#液控管线与数字解码器增压口和数字解码器流量控制阀关闭口连接;3#液控管线与数字解码器稳压口和数字解码器流量控制阀开启口连接。通过地面控制柜给出开启数字解码器指令时,经3#液控管线稳压、2#液控管线增压,数字解码器开启,压力传导通道开启;此时,通过2#、3#液控管线增压,可实现流量控制阀的开启与关闭,达到换向调节目的;最后,1#液控管线增压,数字解码器关闭,压力传导通道关闭。

图2 “3-2”控制方式原理示意Fig.2 “3-2” control principle

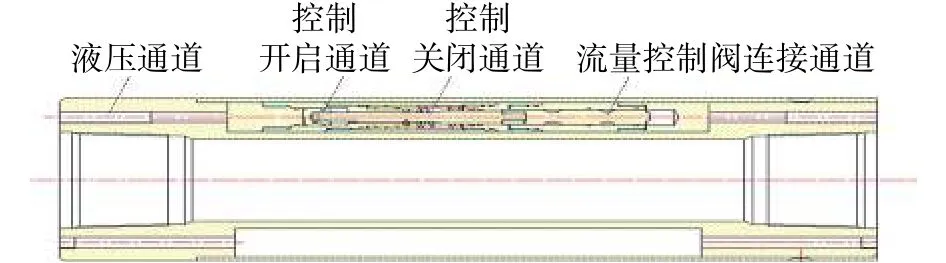

2.1.2 数字解码器

数字解码器是实现井下层位智能选择与液压传导的装置(见图3),其本体材质为42CrMo,工作压力为35 MPa,由1个常开二位二通阀和1个常闭二位二通阀组成,利用“3-2”控制方式与井下流量控制阀配合,以3条液控管线分层控制调节6层的注水量。渤海油田注水井多采用筛管防砂完井,常用防砂管柱的内径为 120.7,101.6,98.6 和 82.6 mm。为满足上述内径防砂管要求,分别配套了ϕ117.0和ϕ80.0 mm 的数字解码器。

图3 数字解码器结构示意Fig.3 Structure of digital decoder

2.2 流量控制阀

渤海油田注水井分注层数多,多采用ϕ177.8 mm套管完井,下入内径82.6 mm防砂管柱。针对流量控制阀水嘴调节级数少、不适用于小井眼等问题,研制了适用于不同内径防砂管柱的流量控制阀。

流量控制阀通过开启和关闭总成间的压差,推动密封轴套上下滑动,改变其与可调水嘴的重叠面积,实现水嘴开度调节(见图4)。密封轴套的滑动由导向销钉在定位换向机构中限定,实现多级控制的关键在于定位换向机构。

图4 井下多级流量控制阀Fig.4 Downhole multistage flow control valve

流量控制阀本体材质为42CrMo,导向销钉和定位换向槽采用硬质合金,提高其抗研磨性能。优化定位换向槽尺寸,将ϕ118.0 mm流量控制阀调节级数增大至 11 级,ϕ95.0、ϕ80.0 mm 流量控制阀调节级数增大至7级(见图5)。其中,水嘴开启定位槽长度不同,而水嘴关闭定位槽长度一致,导向销钉在水嘴开启定位换向槽中移动时,水嘴开启定位槽越长,水嘴开度越大;当导向销钉位于水嘴关闭定位槽时,水嘴处于关闭状态;每切换一级水嘴开度,均要经过水嘴关闭状态。采用金属对金属的密封方式,保证流量控制阀水嘴在关闭状态时的密封效果。优化后井下多级流量控制阀工作压力为35 MPa,密封件可耐温200 ℃,主要技术参数见表1。

表1 井下多级流量控制阀技术参数Table 1 Technical parameters of a downhole multistage flow control valve

图5 7级调节定位换向槽结构设计Fig.5 Designed structure of the location reversing slot of 7-stage adjustment

2.3 大排量涡街流量计

考虑井下高温、高压、出砂、油污和空间狭小等恶劣工况,研制了测试结果不受介质影响、稳定性高的大排量涡街流量计,实时监测井下各层注水量、压力、温度等数据。被测介质经过漩涡发生体后,分离产生两排稳定漩涡,漩涡分离频率与当前流速成比例关系,通过置于漩涡场中的感应探头进行检测,将振动频率转换为电信号进行数据处理,计算出当前流量。

为适应渤海油田注水排量大的特点,设计涡街流量计时,将ϕ15.0 mm旁通测试通道用于流量测试,既保证了主流道尺寸,又充分考虑了测试通道的过流性能,防止注入水中的杂质影响测试精度(见图6)。该测试方式量程比大,可满足不同排量测试精度;测试电路程序采用多段标定模型,根据测试流量范围校正旁通测试通道流量,测试精度可达95%。多层注水井需每层安装1套大排量涡街流量计,采用递减法计算各层注水量。大排量涡街流量计本体材质采用42CrMo,工作压力为35 MPa,主要技术参数见表2。

图6 大排量涡街流量计结构Fig.6 Structure of a vortex-shedding flowmeter for high flow rate

表2 大排量涡街流量计技术参数Table 2 Technical parameters of a vortex-shedding flowmeter for high flow rate

2.4 测调方案设计

根据井下有无配套流量计,设计了模糊测调和精确测调2种测调方案。

2.4.1 模糊测调

模糊测调的原理同嘴损曲线法[20],以2层分注为例,具体测调流程如下:

1)各层选定水嘴级位,测试分层注水指示曲线;

2)根据分层注水指示曲线计算各层配注量对应的井口注入压力ph;

3)查阅各层水嘴嘴损图版,计算各层配注量下的地层注入压力pwf:

式中:pwf为地层注入压力,MPa;ph为井口注入压力,MPa;pw为静液柱压力,MPa;pp为管柱压力损失,MPa;pb为嘴损,MPa。

4)根据式(1),查阅嘴损曲线图版,选择配注量对应控制阀水嘴级位,进行配注。

多层分注可参照此测调流程进行。

2.4.2 精确测调

地面控制系统可实时显示井下各层注水量、管内压力、地层注入压力和温度等参数,根据各层地层注入压力和水嘴级位,结合式(2)查阅嘴损图版,即可得到满足配注量对应的水嘴级位,直接调节各层流量控制阀,调配效率高。

3 现场应用

2016~2018 年,渤海油田实施液压控制智能分注的注水井,分注层数均为2层,防砂管柱最小内径为120.7和100.6 mm。自2019年起,液压控制智能分注优化关键技术已在渤海油田累计应用20井次,其中在防砂管柱内径为82.6 mm的小井眼应用3井次,最大分注层数4层,最大井斜角75.26°,目前注水管柱工作正常,液压控制智能分注系统运行稳定,井下流量控制阀开关灵活,分注工具性能可靠,实时监测了井下各层注水流量、压力、温度等数据,实现了层间封隔器在线验封及各层配注量的测调,验证了其在小井眼和大斜度井中的适用性。下面以A井为例,具体介绍应用情况。

A井2002年8月11日投产,射开明化镇组Ⅱ(NmⅡ)油组和Ⅳ(NmⅣ)油组,2个油组单独防砂。2015年8月,为完善注采井网,实施转注作业,将NmⅡ油组细分为2段注水,全井共3段注水,钢丝投捞分注测调需用时2.5 d。2016—2018年,因平台作业量大,A井每年测调2次,测试数据获取频次低,对各层位注水情况认识不清。

为了提高测调效率,实现井下注水情况实时监测,2019年10月,下入液压控制智能分层注水管柱,管柱结构为顶部封隔器+ 1#涡街流量计+ 1#多级流量控制阀+ 2#隔离封隔器+ 2#涡街流量计+ 2#多级流量控制阀+ 3#隔离封隔器+ 3#涡街流量计+3#多级流量控制阀。分3层注水,每层多级流量控制阀控制级数为11级,采用大排量涡街流量计实时监测井下流量、压力等数据。

注水管柱下入初期,P1层防砂段单独注水,配注量300 m3/d。分层注水管柱下到位后,封隔器坐封,开启P2层多级流量控制阀,关闭P1、P3层多级流量控制阀,从油管阶梯试压,仅管内压力有阶梯变化,地层注入压力无明显变化,说明2#、3#隔离封隔器层间封隔情况良好,流量计压力测试正常。A井恢复注水后,对比P1层流量计测试流量与该井地面流量计测试流量,流量测试误差小于2%,且管内压力和地层注入压力显示正常(见表3),验证了大排量涡街流量计的可靠性。

表3 A井流量计测试结果Table 3 Test data of flowmeters in Well A

2020年2 月,A井P1层、P2层和P3层的配注量分别为300,150和500 m3/d,读取大排量涡街流量计测试的地层注入压力,通过计算P1、P2和P3层流量控制阀水嘴级位选择3,6和10,再通过大排量涡街流量计测试井下各层注水流量,以保证满足配注量要求,整个作业过程历时1 d。

截至2021年3月,A井液压控制智能分层注水管柱工作正常,流量控制阀累计调节185次,平均测调用时0.8 d,流量控制阀可靠性得到验证,大排量涡街流量计测试精度和测调效率等均有所提升。

4 结论与建议

1)针对渤海油田常规液压控制智能分层注水工艺分注层数少、不满足小井眼应用需求等问题,研制了数字解码器、适用于小井眼的多级流量控制阀,实现最大注水分层数6层,最大调节级数11级,提高了注水调节精度;配套研制了大排量涡街流量计,测试精度可达95%,实现了地面实时监测井下各层注水数据、配注量的精确测调,提高了调配效率。

2)液压控制智能分层注水优化关键技术已在渤海油田累计应用20井次,累计完成测调作业40余井次,平均单井测调周期缩短至1 d,测调效率比钢丝投捞分注提高60%,工具的可靠性、测调效率、测试精度均得到了验证。

3)基于渤海油田智能分层注水技术的发展现状,建议加强井下实时监测、自动化测调方面的研究,同时进一步研究采用压力波、声波、单芯电缆等控制方式的智能分注技术,并着重提高智能分注井下工具的可靠性。