低压耗增强型水力振荡器的研制与现场试验

李建亭, 胡金建, 罗恒荣

(1.中石化中原石油工程有限公司工程服务管理中心,河南濮阳 457001;2.德州地平线石油科技股份有限公司,山东德州 253300;3.中石化西南石油工程有限公司钻井一分公司,四川成都 610500)

大位移井、长水平段水平井、多分支水平井等复杂结构井钻井过程中存在摩阻大、托压严重等问题,尤其是在滑动钻进时,因无法有效给钻头施加钻压,严重影响机械钻速,造成钻井周期增长[1–2]。为此,国内外研制应用了多种水力振荡减阻工具(以下统称水力振荡器),并取得了一定的提速效果,在一定程度上解决了托压及摩阻大的问题[3–14]。但是,在现场应用时发现,国内外水力振荡器的压耗普遍偏高(约 4.5~8.0 MPa)[15],易使钻井泵超负荷运转而出现故障,造成财产损失和人员伤亡。针对该问题,通过优化水力振荡器结构,增大了振荡短节中反馈活塞的面积,研制了低压耗增强型水力振荡器(以下简称新型水力振荡器),并在胜利油田义184-斜37井进行了现场试验,结果表明,该水利振荡器不但有效解决了托压严重、摩阻大的难题,而且压耗大幅降低,满足了安全钻井的需求。

1 新型水力振荡器的结构及工作原理

1.1 工具结构

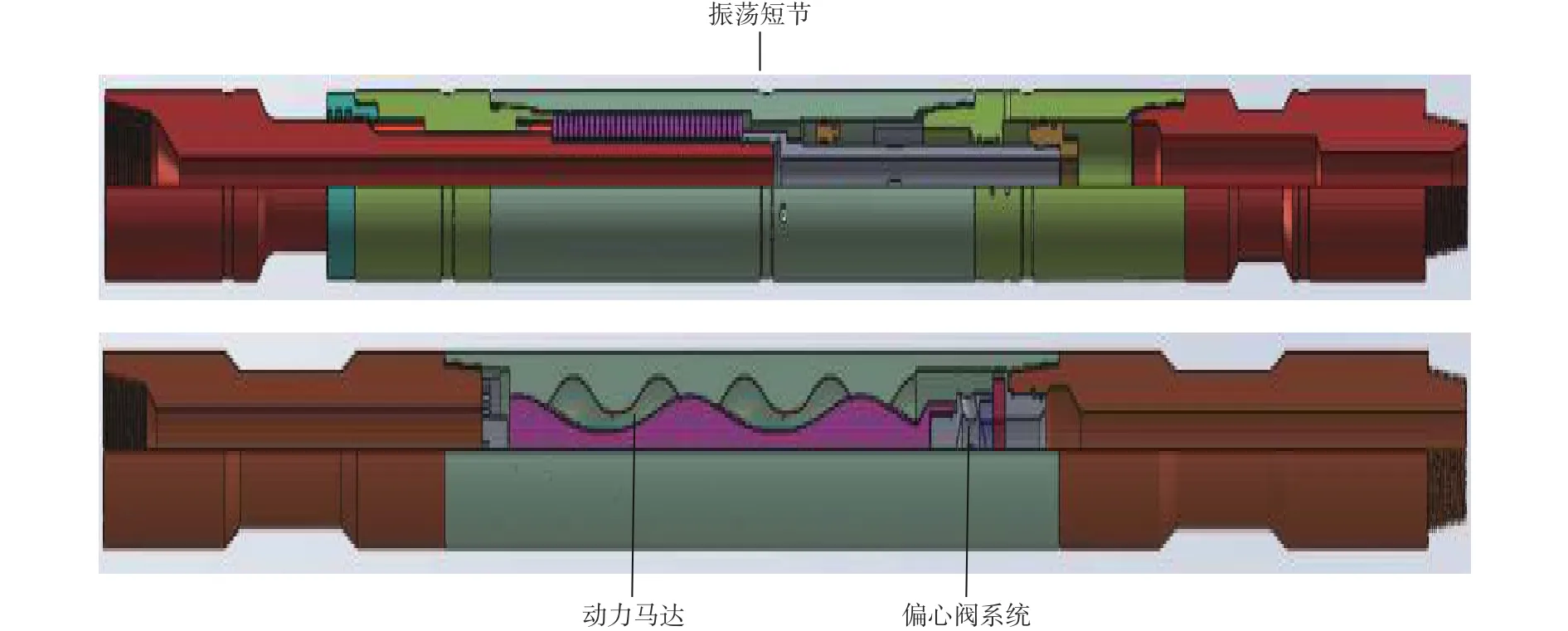

新型水力振荡器主要由振荡短节、动力马达和偏心阀系统组成,如图1所示。

图1 新型水力振荡器的基本结构Fig.1 Basic structure of the novel hydraulic oscillator

1)动力马达。动力马达是一个定转子比为1∶2的容积式液压马达,主要由定子和转子组成,当钻井液流过时会驱动转子在定子腔内往复运动,带动转子下端连接的偏心环一起往复运动。

2)偏心阀系统。偏心阀系统主要由偏心环和偏心座组成,偏心环和偏心座各有1个过流孔,动力马达带动偏心环产生往复运动,与偏心座的过流孔周期性的重合与错开,使过流面积发生周期性变化,从而产生脉冲压力,并作用于振荡短节的活塞面上而形成轴向振荡。过流孔直径决定了水力振荡器压降的大小,可根据钻井液密度及排量选择过流孔直径,以保证振荡器压降在额定工作范围内。偏心环和偏心座在工作过程中要承受钻井液的冲蚀,因此要具有良好的耐磨性和耐冲蚀性[16]。

3)振荡短节。振荡短节主要由活塞、花键芯轴和碟簧组成,脉冲压力作用于活塞面上产生冲击能量,碟簧通过吸收及释放冲击能量来实现轴向振荡,将水力脉冲能量转换为轴向振动的机械能。振荡器能产生振幅为3~10 mm的轴向振动,可将井下钻具与井壁间的静摩擦转化为动摩擦[17],而且因轴向冲击力和振幅都不大,不会对钻头、钻杆等井下钻具产生不利影响。

1.2 工作原理

水力振荡器一般安装在钻头、螺杆钻具和MWD之上,距钻头80~120 m。在钻进过程中,当钻井液流经水力振荡器的动力马达时,会带动其下部的偏心阀系统转动。此时,动力马达的转子会在一个平面上进行往复运动,并带动偏心环往复运动,使偏心环和偏心座的过流孔发生周期性的重合与错开,导致流经偏心阀钻井液的流量呈周期性变化,从而产生周期性的脉冲压力。该压力作用于振荡短节的活塞上而产生周期性轴向振动,达到克服摩阻及托压、提高钻压传递效率、提高钻进速度的目的。

偏心阀盘过流面积与压降的关系如图2所示。由图2可以看出,当偏心环和偏心座的过流孔完全重合时(如图2(b)所示),偏心阀盘过流面积最大,则产生的压降最小;当偏心阀和偏心座的过流孔重合面积最小时(如图2(a)和(c)所示),偏心阀盘过流面积最小,则产生的压降最大[18]。

图2 偏心阀盘过流面积与压降的关系示意Fig.2 Relationship between flow area of eccentric valve and pressure drop

2 关键结构优化

水力振荡器的压降受动力马达级数和偏心阀通道面积的影响,其计算公式为:

式中:Δp为水力振荡器的压降,MPa;为马达每级间的承压值,取0.8 MPa;K为马达级数,此处取1级; ∆pr,s为局部压力损失,MPa;ζ为局部阻尼系数;ρ为钻井液密度,kg/m3;v1为钻井液流速,m/s。

由式(1)、式(2)可知,在马达级数确定的情况下,水力振荡器的压降只与局部压力损失有关,而在不计摩擦阻力的情况下,局部压力损失取决于钻井液密度及流速,而流速取决于钻井液排量和过流面积。所以,在钻井液密度及排量不变的情况下,增大过流面积,就可以降低 ∆pr,s,从而实现减小水力振荡器压降的目的。

水力振荡器轴向冲击力的计算公式为:

式中:F为水力振荡器轴向冲击力,kN;S为活塞的受力面积,mm2。

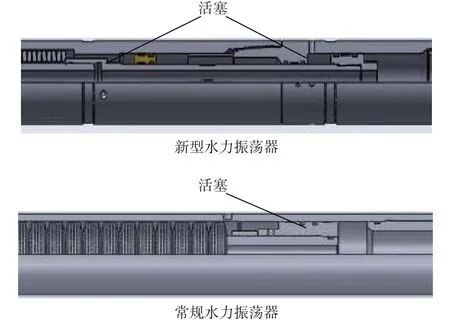

由式(3)可知,在冲击力F相同的情况下,增大活塞受力面积,就可以降低压降Δp。为此,笔者对常规水力振荡器的结构进行了优化,在振荡短节中增加了1个固定活塞(如图3所示),使活塞的反馈面积增大了约1.5倍。同时,增大了偏心阀过流孔直径,从而增大了过流面积。另外,对振荡短节中花键端部和底部过渡位置的结构进行调整,增加过流槽(如图4所示),以减小流体流动的阻力,从而减小了振荡短节的能量损耗。

图3 新型水力振荡器和常规水力振荡器的振荡短节示意Fig.3 Oscillation sub of the novel oscillator and conventional oscillator

图4 新型水力振荡器振荡短节花键优化示意Fig.4 Spline optimization of oscillation sub of the novel hydraulic oscillator

3 室内测试

为了评价新型水力振荡器的整体性能,在室内测试了不同排量下的泵压、振动频率和振幅。室内测试流程如图5所示,将ϕ172.0 mm新型水力振荡器两端分别与试压泵的进水、回水管线连接,并在水力振荡器上安装压力传感器,进行脉冲压力监控,在振荡短节上安装传感器,测量工具的振动频率和振幅。

图5 新型水力振荡器室内试验流程Fig.5 Laboratory test process of the novel hydraulic oscillator

开启试压泵,排量逐渐增加至13 L/s时工具开始振动,然后记录不同排量下的泵压、振动频率和振幅,达到水力振荡器的设计最大排量38 L/s后停止测试,测试结果见表1。从表1可以看出,随着排量增大,水力振荡器的振动频率和振幅逐渐增大,当达到设计最大排量时,泵压(即压降)2.5 MPa,明显低于常规水力振荡器的压降(一般为4.0~5.0 MPa),达到了设计要求。在相同条件下,进行了多组室内测试,水力振荡器的振动频率与振幅随排量增大而增大的趋势是一致的,且工作稳定,未出现故障。

表1 新型水力振荡器室内测试结果Table 1 Results of laboratory test of the novel hydraulic oscillator

4 现场试验

新型水力振荡器在胜利油田义184-斜37井进行了现场试验,试验表明,该振荡器各项指标满足设计和使用要求,解决了托压问题,提高了机械钻速,且压降较常规水力振荡器有明显降低。

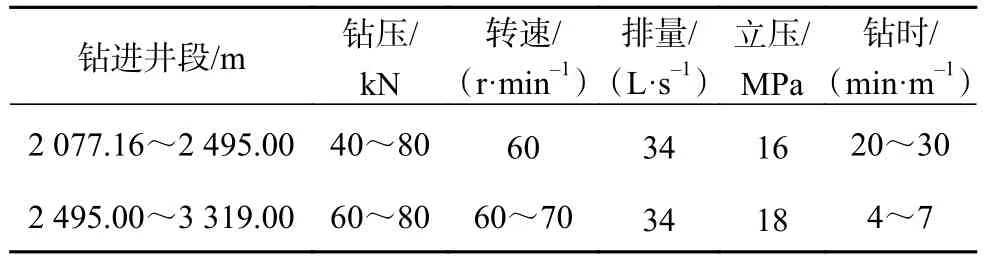

义184-斜37井是一口斜井,位于渤南洼陷的中部断阶带,设计井深3 989.70 m,目的层为沙四下,设计采用三开井身结构(一开采用ϕ346.1 mm钻头钻至井深 351.00 m,二开采用ϕ241.3 mm 钻头钻至井深 3 274.00 m,三开采用ϕ149.2 mm 钻头钻至设计井深)及直—增—稳—降—稳五段制井眼剖面,造斜段(2 077.16~2 530.12 m)主要为泥质地层,岩性以油泥岩为主,采用的钻具组合为:ϕ241.3 mm钻头+ϕ197.0 mm×1.25°单弯动力钻具+止回阀+ϕ177.8 mm无磁钻铤 1 根+MWD+ϕ177.8 mm 钻铤 2 根+ϕ127.0 mm加重钻杆15根+ϕ127.0 mm钻杆,钻井参数为:复合钻进时钻压 40~80 kN,定向钻进时钻压 80~160 kN,转速 60 r/min,排量 34 L/s,泵压 16 MPa。在定向钻进过程中,由于井眼轨迹呈“S”形,摩阻扭矩较大,托压问题严重,导致钻时长达20~30 min/m,且经常出现憋泵、蹩钻等井下故障。

为解决托压问题,提高机械钻速,该井在钻进2 495.00~3 319.00 m 井段(稳斜段)时试用了ϕ172.00 mm新型水力振荡器,采用与造斜段相同的钻具组合,在加重钻杆上部接入新型水力振荡器(距钻头118.0 m)。钻井参数为:复合钻进时钻压60~80 kN,定向钻进时钻压 40 kN,排量 34 L/s,转速 60~70 r/min,泵压 15~18 MPa。在钻进过程中,复合钻进时降斜快,定向钻进时基本未出现托压问题,钻时大幅减小至4~7 min/m,新型水力振荡器的提速效果显著(见表2),且未出现憋泵、蹩钻等井下故障。

表2 新型水力振荡器应用效果Table 2 Application effect of the novel hydraulic oscillator

现场试验结果表明,使用新型水力振荡器后泵压增加约2 MPa,说明该水力振荡器的压降约为2 MPa,与常规水力振荡器的压降(4 MPa)相比有了明显减小。其他各项性能指标满足现场使用要求,不影响MWD和LWD信号的传输,降低摩阻和提速效果显著。

5 结论与建议

1)低压耗增强型水力振荡器采取在振荡短节中增加1个固定活塞、增大偏心阀过流孔直径、在花键端部和底部过渡位置增加过流槽等结构优化措施,降低了能量损耗,解决了常规水力振荡器压耗高的问题,从而降低了钻井泵的负荷。

2)现场试验表明,低压耗增强型水力振荡器可与常规定向工具和随钻测量仪器同时使用,不会影响MWD和LWD信号的传输,可有效解决托压的问题,从而达到提高钻速的目的。

3)根据低压耗增强型水力振荡器压降低的特性,若钻井泵能够满足更高的泵压要求,可在钻具组合上串接几个振荡器,以更好地降低井下钻具与井壁间的摩阻,从而提高大位移井和长水平段水平井的井眼延伸能力。