分子结构、相容性和流变性对抗冲共聚聚丙烯中分散颗粒形态的影响

郭明海

(中石化宁波新材料研究院有限公司,浙江 宁波 315207)

抗冲共聚聚丙烯(IPC)是一种结构复杂的多组分混合物。一般而言,它的形成需要经历二个阶段:第一阶段形成等规聚丙烯,第二阶段形成乙丙共聚物。第一阶段有液相环管、液相釜式和气相流化床等工艺;第二阶段通常采用乙烯和丙烯气相共聚工艺。乙丙共聚物的加入,使得IPC在保持一定刚性的基础上,抗冲击性能得到显著提升。

对橡胶增韧聚丙烯理论的研究已有大量文献报道。微裂纹、多重银纹、剪切屈服和银纹-剪切带等理论均被广泛认可[1]。按照银纹-剪切理论,橡胶颗粒可以在有限的径向距离内保持足够的应力集中,诱导和促进银纹生长,借助银纹来消耗冲击能量,赋予产品韧性。当橡胶颗粒的平均粒径不足以在橡胶颗粒周围诱导银纹时,只能通过剪切屈服来提高韧性。但粒径过大也会使得橡胶颗粒内部出现空洞而无法诱导银纹产生[2],或者出现形变和剪切屈服。橡胶颗粒增韧聚丙烯的临界粒径范围与等规聚丙烯的结构有关[3]。

Wu[4]从终止银纹和支化银纹的角度,用公式验证了均匀分布的橡胶颗粒可获得较好的增韧效果。刘浙辉等[5]验证了橡胶颗粒粒径的分散度对颗粒间基体层厚度的影响,发现随着橡胶含量的增加,这种影响愈加明显,更需要让颗粒保持均匀分布。

IPC的分散颗粒包括乙丙橡胶(EPR)、长乙烯链段乙烯-丙烯嵌段共聚物和长丙烯链段乙烯-丙烯嵌段共聚物。IPC是个复杂的混合物,空间结构呈多层核壳结构。Tong等[6]在表征聚丙烯AW191(乙烯含量为14.1%(w),弯曲模量为0.989 GPa,23,-20 ℃缺口冲击强度分别为205,79.6 J/m)时,发现长乙烯链段乙烯-丙烯嵌段共聚物和长丙烯链段乙烯-丙烯嵌段共聚物不同程度地参与了分散颗粒的多层核壳结构的形成,其中,长乙烯链段乙烯-丙烯嵌段共聚物构成内核,长丙烯链段乙烯-丙烯嵌段共聚物构成外壳。Chen等[7]在研究核壳结构对IPC冲击强度的影响时发现,当橡胶颗粒粒径低于临界粒径时,核壳结构是影响IPC常温冲击强度的主要因素;低温冲击强度与分散颗粒的核壳结构无关,仅随橡胶粒径的增大而降低。

显然地,分散颗粒的粒径、分散形态、多层核壳结构,均会不同程度地影响IPC的常温或低温冲击强度。

尽管影响分散颗粒形态的因素很多,但是各因素的影响力又各有不同,本文综述了影响分散颗粒形态的因素,通过深入地掌握分子结构、两相相容性和流变性的作用,可以为制造合适的常温或低温冲击强度的IPC提供有益的建议。

1 Taylor-Tomotika理论

1984年,Karger-Kocsis等[8-10]发现橡胶的数均粒径随熔体黏度的增加而增大。如用μ表示分散相熔体黏度与连续相熔体黏度的比值,那么分散相的与lgμ的函数关系与Rayleigh-Taylor-Tomotika理论一致(见图1)。当分散相和连续相的熔体黏度非常接近,即μ=1时,可以实现分散相的高度分散。D’Orazio 等[11]发现橡胶颗粒的与橡胶熔体黏度和聚丙烯熔体黏度的比值对数lgμ符合Taylor-Tomotika理论。Jang等[3]发现橡胶颗粒粒径分布随橡胶与聚丙烯的相对黏度比而发生变化,橡胶颗粒的临界粒径随聚丙烯黏度的增加而减小。

图1 分散颗粒的?与lgμ的函数关系符合Taylor-Tomotika理论的预测[12-14]Fig.1 The functional relationshipbetween average diameters?of dispersed particles and the logarithm of phase viscosity ratio(μ)is consistent with the prediction of Taylor-Tomotika theory[12-14].

熔体黏度是等规聚丙烯中丙烯结晶链段、EPR黏弹性、长乙烯链段乙烯-丙烯嵌段共聚物对EPR流变性干扰,长丙烯链段乙烯-丙烯嵌段共聚物对等规聚丙烯与EPR间相容性的影响以及聚乙烯流变性的一个整体体现。

2 分子结构和聚合工艺的影响

聚丙烯的分子量及其分布、等规度等微观结构均可在熔体黏度上得到综合体现。聚丙烯的熔体黏度会影响橡胶颗粒粒径分布。等规聚丙烯形成阶段是影响IPC分散颗粒形态较为关键的环节,而IPC的分散颗粒形态对冲击强度有较大影响。

彭静等[15]认为聚丙烯的化学结构及特性是决定IPC韧性的重要因素。提高聚丙烯分子量可降低IPC的脆韧转变温度,增加冲击强度。而低分子量级分会使IPC的冲击强度大幅下降。Van der Wal等[16]发现在同样的脆韧转变温度下,高橡胶含量需要结合高结晶度聚丙烯,高结晶度聚丙烯对提高抗冲强度具有明显优势。减小聚丙烯分子量会使得橡胶颗粒尺寸变大,IPC的脆韧转变温度升高。

Zhou等[17]采用含二醚类内给电子体的Ziegler-Natta催化剂,通过二个阶段聚合,在实验室合成了EPR含量为18%(w)的IPC。研究结果显示,控制丙烯聚合阶段、优化聚丙烯的微观和宏观孔径和分布,是获得刚韧平衡理想的IPC的关键。

Pastor-García等[18-19]在2 L带搅拌的高压釜反应器中,使用Ziegler-Natta催化剂、C型给电子体和正庚烷分别利用液相本体、气相本体工艺制备了合成IPC的聚丙烯粉末。实验结果表明,气相本体聚丙烯粉末的粒径较小、粒径分布较窄,在两相混合过程中更具优势,利于分散相颗粒的均匀分布。

等规聚丙烯形成阶段决定了聚丙烯的熔体黏度、等规度、分子量及其分布。而丙烯聚合工艺又影响着聚丙烯与乙丙共聚物的混合形态及效果。按Taylor-Tomotika理论,如要获得均匀的橡胶颗粒粒径,需保持聚丙烯分布更加均匀,减少聚丙烯熔体黏度的波动。

3 聚丙烯和EPR的相容性

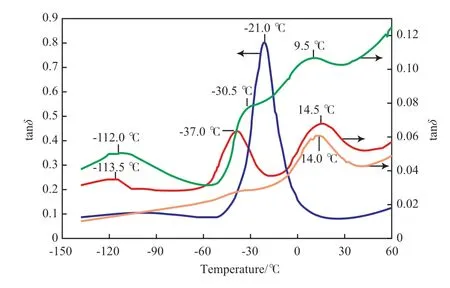

橡胶增韧塑料是由高玻璃化转变温度(Tg)的刚性聚合物连续相和低Tg的橡胶分散相组成的复合材料。当两者结合较好时,橡胶可以被分散成小颗粒,但又不会变得过于分散,从而达到有效增韧刚性聚合物的目的。橡胶的最佳粒径范围通常在0.1~2.0 μm[1]。图2为典型的聚丙烯、聚丙烯/EPR混合物的DMA表征结果[20]。一般而言,非结晶聚丙烯与EPR的Tg越接近,两者的相容性越好。

图2 聚丙烯(a)和聚丙烯/EPR共混物(b)的DMA曲线[20]Fig.2 DMA curves of polypropylene(a) and polypropylene/ethylene-propylene rubber(EPR) blends(b)[20].Conditions:1 Hz,heating rate 1 K/min.

Zhang等[21]采用温度梯度法萃取了牌号为SP179的聚丙烯(中国石化齐鲁股份有限公司)中的EPR、乙烯-丙烯嵌段共聚物和聚丙烯三个组分,并将所得乙烯-丙烯嵌段共聚物加入EPR中进行了测试。图3为不同组分的Tg。从图3可看出,EPR中加入乙烯-丙烯嵌段共聚物后,Tg从-21.0℃降至-37.0 ℃,说明乙烯-丙烯嵌段共聚物与聚丙烯及EPR均有良好的相容性,对改善抗冲性能有益。

图3 不同组分的Tg[21]Fig.3 Glass transition temperature of different compositions[21].

4 长丙烯链段乙烯-丙烯嵌段共聚物的增容作用

在橡胶增韧领域,聚合物相容性问题主要有两个方面:1)需要在弹性橡胶和刚性聚合物之间产生并保持相分离;2)需要在它们共混时确保相容性。当橡胶和聚丙烯结合较弱时,会出现空洞,不利于橡胶终止银纹,最终导致银纹变成裂纹。尽管橡胶的剪切模量和杨氏模量远低于聚丙烯的剪切模量和杨氏模量,但是体积模量与聚丙烯的相当,只要橡胶与聚丙烯之间有良好的附着力,橡胶颗粒就能承受较大应力[1]。

反应性增容或物理增容是常用的提升聚合物之间界面结合力的手段。反应性增容是指在加工过程中通过聚合物之间的界面原位化学反应生成接枝共聚物或嵌段共聚物;物理增容是指加入合适的增容剂来降低两相界面张力以改善聚丙烯共混物的相容性和颗粒粒径[22]。

Mahdavi等[23]在比较牌号为EPC40R和EPD60R(阿拉克石油化工公司)、Moplene PPU 1752HL23(巴塞尔公司)和108MF10(沙特基础工业公司)的聚丙烯时,发现108MF10产品含较多的长乙烯链段乙烯-丙烯嵌段共聚物和长丙烯链段乙烯-丙烯嵌段共聚物,两者含量之和超过10%(w),橡胶颗粒在连续相中呈完全分散状,未形成明显凝结。Chen等[24]在研究一款拉伸模量为1 030 MPa,23,-20 ℃简支梁冲击强度分别为15.5,8.1 kJ/m2的商用IPC时,发现长丙烯链段乙烯-丙烯嵌段共聚物起到了增容橡胶与聚丙烯的作用。

Sundararaj等[25]认为在聚合物共混物中使用增容剂的主要优点是通过稳定界面来抑制聚结,而不是降低界面张力。长丙烯链段乙烯-丙烯嵌段共聚物可抑制分散颗粒的聚结,有利于形成更小的粒径和更窄的粒径分布。

越来越多的学者通过表征IPC发现,长乙烯链段乙烯-丙烯嵌段共聚物和长丙烯链段乙烯-丙烯嵌段共聚物对抗冲击强度有较明显的影响[26-31]。长丙烯链段乙烯-丙烯嵌段共聚物通常起增容作用。

5 长乙烯链段乙烯-丙烯嵌段共聚物对流变性的影响

Cheruthazhekatt 等[32]以二甲苯为淋洗剂,利用升温淋洗分级(TREF)方法分离了一款乙烯含量为7.2%(w)的商用IPC。表征结果显示,长乙烯链段乙烯-丙烯嵌段共聚物主要存在于60,80,90 ℃的馏分中,且含量(w)分别为3.4%,3.5%,3.3%,每个馏分中丙烯含量约14.3%(w)。按乙烯链段从短到长,不同馏分中的长乙烯链段乙烯-丙烯嵌段共聚物的结晶温度分别为60.1,90.2,97.8 ℃,熔融温度分别为81.3,105.6,116.8 ℃。这为区分不同长度乙烯链段的乙烯-丙烯嵌段共聚物提供了借鉴。值得关注的是,部分组分的熔融温度已经接近共聚反应的温度。随着聚合时乙烯与烯烃摩尔比的变化,乙烯-丙烯嵌段共聚物的含量会发生变化。乙烯链段有利于EPR混合,但是过多的长乙烯链段乙烯-丙烯嵌段共聚物会干扰分散颗粒的形态,尤其是长乙烯链段过多时,会干扰混合的均匀性。

D’Orazio 等[12-14]在对比钒基催化剂与钛基催化剂合成的EPR对聚丙烯增韧的效果时发现,长的乙烯结晶会影响EPR的分子密度,从而减少EPR的黏弹性。长乙烯链段乙烯-丙烯嵌段共聚物的存在会干扰EPR的流动性。按Taylor-Tomotika理论,当长乙烯链段乙烯-丙烯嵌段共聚物中乙烯链段的长度发生波动时将会影响到分散颗粒的熔体黏度,最终会影响到分散颗粒的形态。

在研究橡胶颗粒尺寸与乙烯含量关系方面,Radusch等[33]发现降低EPR中的乙烯含量可以明显降低分散颗粒的尺寸。Doshev等[34]认为降低IPC中乙烯-丙烯共聚物的乙烯含量可减小分散颗粒的粒径,提高两相的相容性。

Santonja-Blasco等[35]表征了使用商用Ziegler-Natta催化剂在双反应器中合成的5个IPC(乙烯含量(w)在5.5%~7.6%范围),POM和SEM照片见图4。从图4可看出,随乙烯含量的增加,IPC颗粒尺寸从0.6 μm增至1.1 μm。

图4 不同乙烯含量的IPC的POM(a)和SEM(b)照片[35]Fig.4 POM(a) and SEM(b) images of impact polypropylene copolymer with different ethylene contents[35].

在高乙烯含量的产品中,存在更多的分子量更高的长乙烯链段乙烯-丙烯嵌段共聚物。高缠结的分子形成了分散颗粒内核,可作为连接EPR外壳和长乙烯结晶区块的晶核。长丙烯链段乙烯-丙烯嵌段共聚物通过与聚丙烯连续相形成共结晶而增强该区域的连通性。颗粒尺寸变化源于乙烯-丙烯嵌段共聚物组分变化,而不是橡胶组成变化。

6 共聚参数对分散颗粒形态的影响

丙烯均聚工艺、催化体系活性、氢气浓度、乙烯含量、共聚反应的乙烯与烯烃摩尔比,均可以不同程度地改变IPC中各组分的分子结构、相容性和流变性,最终影响分散颗粒的形态。这些工艺参数对各组分的分子结构和含量均会有影响。其中,调整共聚反应时乙烯与烯烃摩尔比的影响最大。

王辉等[36]在450 kt/a Spherizone装置上,通过优化气相反应器工艺参数、控制EPR中乙烯含量小于50%(w)、调整EPR分散相粒径,得到的IPC的常温冲击强度较工艺优化前的IPC提高了30%。工艺参数优化前后IPC中的橡胶相分布见图5。从图5可看出,优化后橡胶相的颗粒尺寸较小。

图5 工艺参数优化前后IPC中橡胶相的分布[36]Fig.5 Rubber phase distribution in impact polypropylene copolymer before and after optimization of technical parameters[36].

李元凯[37]为确保聚丙烯K7010产品达到良好的刚韧平衡性,在Horizone装置上,对聚丙烯中的总乙烯含量、橡胶中乙烯含量、橡胶相含量进行了优化,通过将反应器中的乙烯/丙烯摩尔比从0.41降至0.30,将橡胶中乙烯含量从41%(w)降至37%(w),提高了聚丙烯K7010的冲击强度。

调整共聚乙烯与烯烃的摩尔比,将会改变EPR中乙烯比例、改变长乙烯链段乙烯-丙烯嵌段共聚物和长丙烯链段乙烯-丙烯嵌段共聚物含量,同时也会改变富乙烯的乙烯-丙烯嵌段共聚物中乙烯链段的长度。它们均会引起IPC中分散颗粒形态的改变。因此,调整乙烯/丙烯摩尔比是优化IPC分散颗粒形态的有效手段。

7 结语

聚丙烯的连续相化学结构决定了分散颗粒的临界粒径,丙烯的聚合过程是合成IPC较为关键的环节;长丙烯链段乙烯-丙烯嵌段共聚物形成IPC分散颗粒的外壳,它通过连续相中丙烯链段的共结晶而有较好的界面张力,可以抵制分散颗粒的聚集,起到两相间的增容作用;长乙烯链段乙烯-丙烯嵌段共聚物与EPR形成IPC分散颗粒的内核,结晶乙烯链段在增韧EPR的同时,也会干扰橡胶分子链段的柔性活动。在乙烯/丙烯气相共聚时,调整乙烯/烯烃摩尔比,调整EPR中乙烯比例,改变长乙烯链段乙烯-丙烯嵌段共聚物和长丙烯链段乙烯-丙烯嵌段共聚物在IPC中的含量,有利于调整长乙烯链段乙烯-丙烯嵌段共聚物的乙烯链段长度、长丙烯链段乙烯-丙烯嵌段共聚物的丙烯链段长度和分散颗粒形态。