MgO-Cr2O3/Al2O3催化剂对丙烷脱氢反应的再生性能

卢素敏,宋美华,李 渊,赵立国

(1. 天津工业大学 化学工程与技术学院,天津 300387;2. 唐山市天然气有限公司,河北 唐山 063000)

丙烯是重要的石油化工中间体,具有丰富的下游产业链[1-3]。近年来,随着国内经济的迅速发展,丙烯的需求量持续上涨,难以满足国内的丙烯需求[1-7]。丙烷作为天然气及石化炼油过程的副产物,资源丰富且价格低廉,但由于具有饱和性质,工业用途狭窄[8-9]。丙烷脱氢可将低价值的丙烷转化为高价值的丙烯,因此研究高效的丙烷脱氢制丙烯技术,具有重要的工业价值。

在丙烷催化脱氢工业应用中,Cr系和铂系催化剂应用广泛[9-13]。Cr系催化剂因具有价格低、活性和选择性较高等优点,得到学术界和工业界的关注[14],但Cr系催化剂稳定性差且易失活[14-15],因此研发具有良好再生性能及稳定性的催化剂有重要的研究价值。引入助剂是改善Cr系催化剂活性及稳定性的有效措施之一。添加碱金属和碱土金属可修饰催化剂表面酸性,稳定载体结构,抑制Cr2O3发生相变,进而改善催化剂的活性及稳定性[14-18]。本课题组在前期研究中,探索了不同助剂对Cr系催化剂的影响,发现添加Mg对Cr系催化剂的活性有较好改善。

本工作通过沉淀法制备了Mg改性Cr2O3/Al2O3催化剂,利用XRD,UV-Vis,XPS,NH3-TPD,TG,H2-TPR等方法对新鲜及再生后的MgOCr2O3/Al2O3催化剂进行了表征,并考察了催化剂的丙烷脱氢性能。

1 实验部分

1.1 催化剂的制备

采用沉淀法,将一定量的拟薄水铝石加入到去离子水中,搅拌均匀,记为A。取相应量Cr(NO3)3·9H2O、MgO配制成溶液,记为B。维持在一定的pH下,将B和氨水同时加入到A中,至B滴加完毕,搅拌、离心、干燥后将产物在600 ℃下焙烧4 h,得到MgO-Cr2O3/Al2O3催化剂,催化剂的Cr含量为10%(w),Mg含量为1%(w)。将催化剂根据再生次数记为Re-x(x为再生次数),Re-0为新鲜催化剂。

按上述方法,但不添加MgO制备的催化剂记为Re'-x。

1.2 催化剂的表征

采用安东帕康塔公司NOVA4200e型比表面物理吸附仪对催化剂的比表面积、孔分布和孔体积进行分析,N2作吸附质,在300 ℃下抽真空活化,然后在-196 ℃的低温下进行N2吸附-脱附测试。XRD谱图在布鲁克公司D8 Advance型X射线衍射仪上测定,得到催化剂的物相结构,CuKα靶,管电压40 kV,管电流30 mA,扫描范围5°~80°。采用赛默飞世尔科技公司K-Alpha型X射线光电子能谱仪对固体材料进行表面化学成分的定性定量分析。

NH3-TPD及H2-TPR测试均采用麦克公司AutoChemⅡ 2920型自动化学吸附仪。NH3-TPD以N2为载气,将催化剂在550 ℃下处理30 min,然后在N2保护下冷却至110 ℃,通入30 min NH3进行吸附,然后N2吹扫60 min除去物理吸附在催化剂表面的NH3,最后以10 ℃/min的速率升至550 ℃脱附NH3,记录NH3-TPD曲线;H2-TPR测试时,在氩气氛围下,将试样升至500 ℃并恒温1 h,待降至室温,基线稳定后,用30 mL/min、10%(φ)H2/Ar混合气体吹扫,以10 ℃/min的速率升至800℃,记录曲线。

采用日立公司UH4150型紫外可见近红外分光光度计进行UV-Vis分析,扫描范围240~1 000 nm,氧化铝为参照物。

采用艾力蒙塔公司vario El cube型元素分析仪分析催化剂再生后表面难以脱除的C,H。通过动态燃烧法,将试样落入燃烧管,在高温和富氧条件下发生瞬时燃烧,温度可达1 800 ℃,使试样完全分解,然后分析C,H元素的含量。

采用耐驰制造有限公司TG 209 F3 Tarsus型热重分析仪分析催化剂积碳。称取 3~5 mg 试样于坩埚中,空气氛围下升至800 ℃,升温速率10 ℃/min,记录失重曲线。

1.3 催化剂的评价与再生

通过微型固定床反应器对催化剂进行反应评价和再生,反应管内径15 mm,长度500 mm。反应温度635 ℃,C3H8/N2体积比为1∶10,C3H8的流量为40 mL/min,反应一段时间后取样,产物的组成通过山东鲁南瑞虹化工仪器有限公司SP-6800A型气相色谱仪检测,并计算转化率和选择性。

根据反应失活后催化剂的TG测定结果发现,当温度高于500 ℃后,失活催化剂失重变缓,因而,设定再生温度为600 ℃可以将积碳基本烧除。再生条件为:脱氢反应后,在600 ℃下通入空气进行再生,空气流量300 mL/min,再生时间3 h。

2 结果与讨论

2.1 催化剂表征结果

2.1.1 XRD表征结果

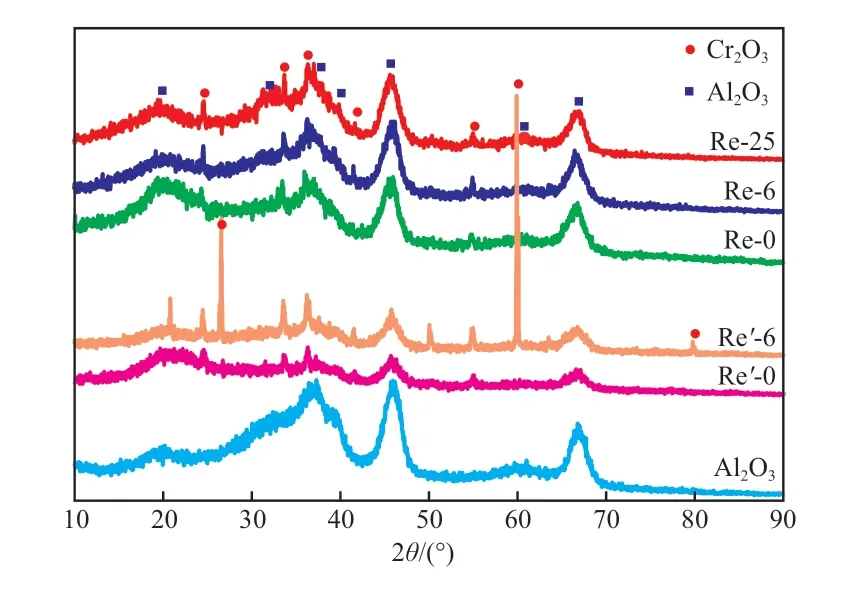

图1为催化剂的XRD谱图。从图1可看出,掺杂助剂Mg的新鲜催化剂和再生催化剂均出现了Cr2O3的特征衍射峰(2θ=24.48°,33.52°,54.88°)及载体η-Al2O3的特征衍射峰(2θ=19.56°,32.37°,37.27°,45.81°,60.17°,66.75°),未观察到MgO的特征衍射峰,说明MgO在载体表面没有明显的聚集,而是均匀地分散在催化剂表面,与新鲜催化剂Re-0相比,再生催化剂Re-6和Re-25的XRD谱图没有明显变化,即没有新物相生成,说明Mg改性的催化剂经再生后物相结构仍然稳定。作为比较,对于未添加助剂Mg的Re'催化剂,η-Al2O3载体的衍射峰强度明显降低,且再生后出现了更多更加尖锐的归属于Cr2O3的衍射峰,说明助剂Mg的掺杂更好地稳定了Al2O3载体的晶相结构,并抑制了Cr2O3聚集而发生的相变[19]。

图1 催化剂的XRD谱图Fig.1 XRD patterns of the catalysts.

2.1.2 UV-Vis及XPS表征结果

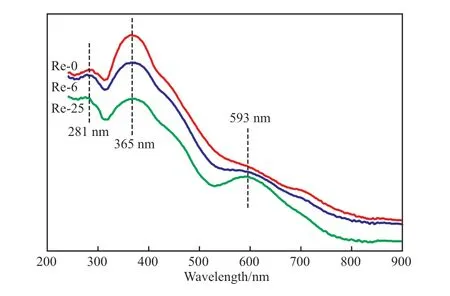

为了探究催化剂再生过程表面铬的氧化状态和配位对称性的变化,对催化剂进行了UV-Vis表征,结果见图2。从图2可看出,新鲜及再生催化剂在281,365 nm处均出现了较明显的吸收峰,归因于催化剂中离散态铬酸盐中O2-(2p)→Cr6+(3d0)的电子跃迁所产生的吸收峰[6,20],随着再生次数的增加,上述两个峰均逐渐减小;593 nm处的吸收峰归属于催化剂表面八面体配位的Cr3+的自旋允许跃迁[6,20],随再生次数的增加,该吸收峰强度越来越大,说明随着催化剂的再生,Cr6+逐渐还原为低价态的Cr3+,故Cr6+含量减少。实验中也发现,催化剂颜色随着再生次数的增加逐渐由黄绿色变为绿色,也说明部分Cr6+转变为Cr3+。

图2 催化剂的UV-Vis谱图Fig.2 UV-Vis spectra of catalysts.

利用XPS表征进一步分析催化剂表面Cr氧化物中Cr的化合价和表面Cr的含量,结果见图3。从图3可看出,催化剂在577,586 eV处存在两个明显的峰,分别对应Cr 2p3/2和Cr 2p1/2[21-22]。577 eV处Cr 2p3/2的特征峰可分解为两个峰,分别为576 eV处Cr3+对应的峰和578 eV处Cr6+对应的峰[19,22];586 eV处Cr 2p1/2的特征峰也可分解为两个峰,分别在585 eV和587 eV处,同样对应于Cr3+和Cr6+的光谱峰[23]。随再生次数的增加,Cr6+的分峰面积逐渐变小,通过半定量分析得Re-0,Re-6,Re-25表面Cr6+/Cr3+摩尔比分别为0.54,0.42,0.30,表明部分Cr6+在脱氢反应过程中逐渐不可逆地还原为Cr3+,这与UV-Vis的表征结果一致。

2.1.3 低温N2吸附-脱附及H2-TPR表征结果

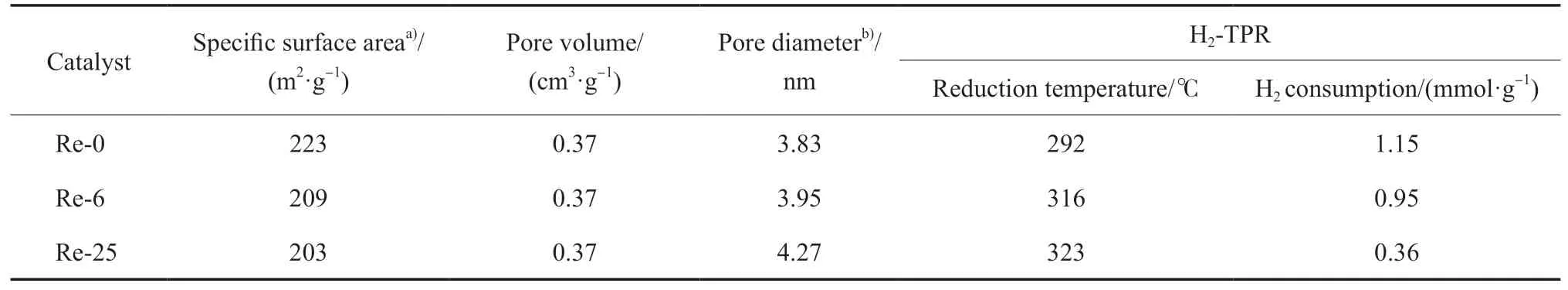

利用低温N2吸附-脱附数据得到催化剂的比表面积、孔体积及孔径分布见表1。从表1可看出,通过N2吸附-脱附结果,得到催化剂的比表面积为203~223 m2/g,较大的比表面积有利于活性组分的分散。随再生次数的增加,孔体积变化不大,均为0.37 cm3/g左右,孔径有增大的趋势,比表面积逐渐降低。再生25次的催化剂,孔径明显增加,再生后小孔数量减小,导致比表面积减小。

催化剂的H2-TPR结果见表1。从表1可看出,不同再生次数的催化剂在0~800 ℃之间均只有一个还原峰,该峰归属于Cr6+物种还原为Cr3+物种[14,16,21,24]。随着催化剂的再生,H2消耗量明显减少,表明易还原的Cr6+的含量减少,这与XPS分析结果一致,说明再生影响了Cr的价态分布,有一部分Cr6+在反应过程中不可逆地还原为Cr3+或形成其他稳定状态,使得表面Cr6+的含量减少[19]。随着再生次数的增加,还原峰向高温处移动,说明Cr物种与载体之间或Cr物种之间的相互作用力增强,Cr6+物种在载体上分散性变差导致还原难度增大,阻止了高价Cr向Cr3+完全转化[17,25]。

表1 催化剂的织构性质和还原性质Table 1 Physics and redox properties of catalysts

2.1.4 酸性及元素分析

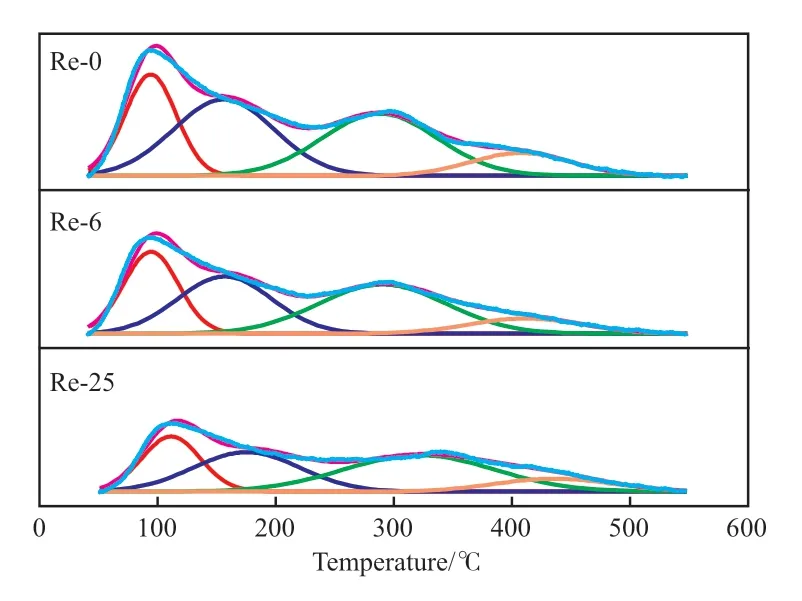

Cr/Al2O3催化剂的表面酸性会影响丙烷脱氢反应的活性和丙烯选择性[14-15],通过NH3-TPD可分析催化剂表面的酸量及酸强度分布,一般认为,25~200 ℃处为低温脱附峰,对应弱酸中心;200~400 ℃处为中温脱附峰,对应中等酸中心;大于400 ℃为高温脱附峰,对应强酸中心[26]。催化剂的NH3-TPD曲线见图4。从图4可看出,新鲜催化剂在94,156,288,407 ℃处出现了脱附峰,其中,94,156 ℃处的峰对应弱酸中心;288,407℃处的峰则分别对应中等酸和强酸中心。可以看出,催化剂表面主要为弱酸和中等酸位点,强酸位点很少。随着再生次数的增加,峰面积均逐渐降低,即酸量逐渐减小;同时,脱附峰均向高温移动,即酸强度逐渐增强。

图4 催化剂的NH3-TPD曲线及其高斯拟合曲线Fig.4 NH3-TPD profiles and Gaussian fitting curves of different catalysts.

催化剂表面Cr物种的价态、晶相变化及反应过程难以去除的碳覆盖酸性位点等因素均会影响催化剂的表面酸性[27]。为了探究是否因为再生过程中难去除的碳导致了表面酸性的下降,对再生催化剂进行了C,H元素分析,结果见表2。从表2可以看出,再生催化剂中C,H的含量均极低,说明600 ℃的再生条件可将积碳烧除,即随着再生次数的增加,催化剂表面酸性降低不是由于碳覆盖了酸性位点造成的,而是受表面Cr的状态变化影响。

表2 元素分析结果Table 2 Elemental analysis results

2.1.5 催化剂积碳分析

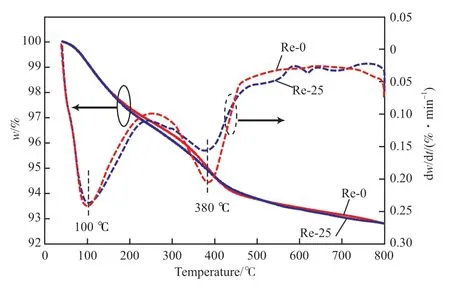

积碳是造成催化剂失活的原因之一,催化剂积碳情况可通过TG进行分析。Re-0,Re-25反应失活后的TG及DTG曲线见图5。从图5可看出,反应失活后Re-0和Re-25的TG曲线非常接近,质量损失分别为7.22%和7.21%。DTG曲线出现了两个峰,分别位于40~250 ℃之间及280~480 ℃之间,表明这两个温度区间内失重速度比较快。Hu等[28]认为,低于300 ℃时的质量损失主要归属于表面物理吸附水的脱除,300 ℃以上的质量损失主要为积碳的燃烧,Re-0和Re-25的积碳量分别为3.74%和3.51%,新鲜催化剂由于表面酸量较大,活性较高,反应后积碳量稍高于再生催化剂。500 ℃以上失重速度已经非常小,从600℃到800 ℃,反应后的Re-0和Re-25的失重率分别为0.63%和0.56%,认为此时催化剂积碳基本吹扫完毕。

图5 反应后催化剂的TG及DTG曲线Fig.5 TG and DTG profiles of the used catalysts.

2.2 催化剂丙烷脱氢性能的评价

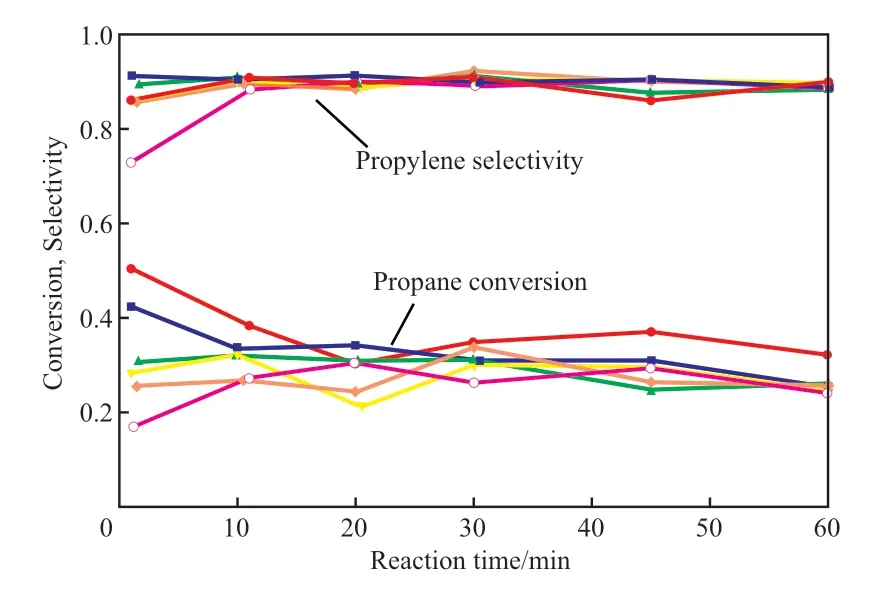

将制备的MgO-Cr2O3/Al2O3催化剂进行连续评价、再生循环操作,反应开始后间隔取样并通过GC检测产品组成,反应评价结果见图6。从图6可看出,新鲜催化剂的转化率相对较高,平均转化率在37%左右。经过一次再生后的催化剂Re-1的转化率呈下降趋势,平均转化率降至33%。而后催化剂继续循环再生,转化率变化主要体现在初始阶段(反应前10 min内),随再生次数的增加,初始阶段转化率逐渐降低,可能是催化剂的酸性位点减少对催化剂反应的初始活性产生了影响[29],经过初始阶段后再生催化剂转化率差异不大。Re-1~Re-6的平均转化率由33%降至30%,再生6次后催化反应的平均转化率基本不再下降,稳定在30%左右。同时,从图6还可看出,催化剂选择性基本不受再生次数的影响,反应后期基本稳定在90%左右,平均选择性在88%以上。

图6 不同再生次数催化剂的丙烷转化率和丙烯选择性Fig.6 The propane conversion and propylene selectivity over catalysts with different regeneration times.Reaction conditions:0.1 MPa,635 ℃,C3H8/N2 volume ratio 1∶10,C3H8 flow rate 40 mL/min.

新鲜催化剂表面Cr6+和Cr3+的总含量最高,反应活性最高,但在再生循环的前期,活性下降较为明显,由XPS、UV-Vis和H2-TPR表征结果可知,再生造成了Cr6+含量减少,因而推断Cr6+的催化活性高于Cr3+。再生循环前期催化剂中Cr6+含量相对较高,Cr6+含量的降低对催化剂产生了更明显的影响。随再生次数的增加,表面的Cr6+含量降低,对催化剂活性影响减弱,催化活性中心逐渐转移为Cr3+。按文献[23,27]报道,Cr6+还原得到的不饱和Cr3+的催化活性高于催化剂原有的Cr3+,因而随催化剂再生次数的增加,尽管Cr6+含量继续下降,但Cr6+转化为Cr3+后,增加了新的Cr3+活性中心,Cr6+形成的新Cr3+活性位点补偿了Cr6+降低对反应活性造成的影响,故催化活性降幅趋于平缓。

3 结论

1)对于MgO-Cr2O3/Al2O3催化剂,助剂Mg的掺杂更好地稳定了Al2O3载体的晶相结构,并抑制了Cr2O3聚集而发生的相变,部分Cr6+在脱氢反应过程中逐渐不可逆地还原为Cr3+。

2)MgO-Cr2O3/Al2O3催化剂有较大的比表面积,随催化剂再生次数的增加,催化剂的孔径变大,比表面积略有降低,但孔体积变化不大。催化剂表面主要为弱酸和中强酸位点,再生使不同强度的酸量减少,但酸强度增加。催化剂再生后难去除的C、H含量极少,酸性降低是因为催化剂表面Cr的状态发生了变化。

3)新鲜催化剂由于表面酸量较大,活性较高,反应后积碳量稍高于再生催化剂,采用600 ℃下催化剂再生可以将积碳基本烧除。

4)随再生次数的增加,催化剂转化率略有降低,再生6次以后的催化剂的反应性能基本趋于稳定,丙烷平均转化率能够稳定在30%左右,丙烯的选择性在88%以上。