纺织工业节能减排技术初探

阮荣钟

(尤溪县轻纺行业管理站,福建 三明 365100)

0 引言

为减少纺织工业企业的能源消耗和污染物排放[1-2],同时促进纺织工业企业废水等回收和二次利用等,分析了纺织工业印染废水二次回收和循环利用等应用实例,认为纺织工业企业通过纺织工业废水二次回收和循环利用进行无害化处理,既可达到节能减排的目的,又可降低纺织工业企业的生产成本,来实现真正的节能减排。

1 纺织工业企业节能减排存在的主要问题

1.1 纺织工业企业在能源利用和消耗方面的问题

为了充分合理地利用各种资源,使各种资源和原材料在纺织工业企业生产过程中发挥更大作用,必须进行节约消耗及节能减排[3-4]。从改革开放的40 多年发展历程来看,纺织工业企业对于节约消耗和节能减排主要体现在以下几个方面,即纺织原材料用量、单位用电(煤)量和其他辅助材料消耗。而纺织企业的主要能源消耗是电或煤的消耗,因此纺织工业企业应当积极配合各级管理部门,搞好煤电管理,努力减少能源消耗,节约能源,降低生产产品成本。特别是在节能减排、资源综合利用方面,由于这个方面是一项系统工程,需要整个纺织行业上下和社会各方达成共识、共同推进才能得以实现。

1.2 纺织工业企业在废水排放方面的问题

节能减排、资源综合利用的深化和细化还需要政府主管部门、行业主管部门和科学技术进步的大力支持。纺织工业是用水大户,在用水总量难以控制的情况下,提高重复用水率可以有效降低新鲜水的取用量,因此就需要对纺织工业废水进行二次回收和循环利用,再进行无害化处理。

1.3 纺织工业企业在其他节能减排方面的问题

对于纺织工业企业来说,一方面可通过对印染废水进行二次回收和循环重复利用,来减少废水的排放;另一方面可通过搞好煤电管理,努力减少能源消耗,节约能源,对纺织工业产生的废料(染料和残渣)进行优化综合处理,使其达到国家环境保护标准,实现真正的节能减排[5-6]。

2 纺织工业企业对节能减排技术及方法的运用

纺织工业企业的能源消耗[7-8]主要集中在煤、电的消耗,其中煤电的消耗占能源消耗总量的90%左右。在纺织工业能源合理利用方面,首先要淘汰小锅炉,建设有利于工业园区发展的大锅炉,要做到并实行统一集中供热,配备完善的脱硫脱硝装置,要减少燃油和燃煤使用,要加大投入,以天然气为主,促进电力、太阳能和生物质能等多种清洁能源的使用,提高热效率,减少不必要的能源浪费,减少二氧化硫和二氧化碳的排放。

我国处于经济高速发展阶段,各项原材料和各种能源消耗不断增加,同时生产规模不断扩大,纺织工业企业通过产品转型升级、技术设备革新、工艺水平改进、机械化和自动化程度不断提高,并在生产过程中采用余热回收再利用、工业废水二次回收和循环利用,开发新型的生产工艺流程和节能、节电、节水设备等,使得我国纺织工业企业在节能减排方面取得较大的进步。

3 针织品印染废水处理和回用进行无害化处理实例分析

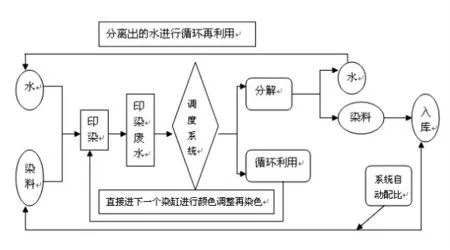

针织品印染废水,因其所用染料主要是分散染料等,其组分十分复杂,常常含有多种染料,色度深、毒性强、难降解、pH 值波动较大,COD 浓度比较高,故针织印染废水是比较难处理的工业有机废水之一,其中含有大量的染料中间体及未回收的染料。在对此种印染废水进行处理时,根据不同处理工艺流程,常常采用物理处理法、化学处理法、物理化学处理法、生物化学法和膜处理法进行相应治理,达到国家标准后再进行回用和排放。图1 是针织品印染废水无害化处理示意图,其基于针织品印染废水分离技术,实现印染废水提取染料与废水的二次利用,并通过云计算和移动互联网技术实现实时交互,通过算法实现印染的最优顺序的排列,同时通过云管理系统对分离出的染料进行统一入库,具有快速检索功能。

图1 针织品印染废水无害化处理示意图

3.1 针织品印染废水和废染料分离技术

针织印染废水有机物浓度大,色度高,污染强。采用先进的处理技术对印染废水进行处理,分别实现染料和废水的有机分离,目前对这类废水经济有效的处理技术实现了废水达标排放和染料的回收。

3.2 移动互联网管理系统

采用云计算和移动互联设备实现工业企业在染色加工中实时在线监控状态,实现对于针织品染色的安排和印染废料的回收管理、检测。同时,对各组分染料的配比自动生成配方(配方所需染料优先使用循环染料)。

3.3 经济效益

成功研制的针织品印染废水回用及染料回收利用系统,其运行费用低、产生效益高、投资回报周期短、操作简单、维护方便、无污染、无噪音等诸多明显优势代替了传统废水处理工艺。结合给水回用设备,实现资源回收、减排减废、节约处理费用等目的。

3.4 推广应用

项目成功实施后,其效果比较显著,在提高生产效率和产品质量的同时,在节能减排、清洁生产方面收益较大,目前已应用到多家纺织印染企业中,并得到了企业的一致好评和认可,在已推广应用的企业生产中,其获得的收益也十分明显。本项目有利于企业的长期发展,通过本项目的实施,发展“循环经济”和建设“资源节约型、环境友好型”[9]社会是纺织工业企业持续发展必须做好的一项重要工作。

4 新型双缸无管路中样染色机节能减排技术实例分析

近年来,我国染整设备企业先后仿造大样生产设备开发了染色中样机,提高放样成功率。然而目前在印染行业中使用的机型均为传统型溢流中样染色机,此设备为单个染色缸,染色过程中需要大量的水才能运转;染色时所需样布不能小于1kg,并且染色浴比大;布走水管道长,走布摩擦接触管道长,机器结构庞大,机身及管道外露,热损耗大;管道长且转角多,不易清洗;染色中染料易水解,不便于对色;浴比大带来了升温、冷却时间长等问题,浪费了水和电资源,同时增加了印染废水的排放量。因此,众多印染企业、科研单位都希望能有一款中样染色机,既能达到染色一次就准确、浴比小,又能降低能耗、提高工作效率,且达到国家倡导的节能减排要求。

福建省某某染整设备科技有限公司,是中国某某研究院江南分院、某某通用孵化器公司共建单位,与江苏某某科技有限公司共同研发染整设备。该公司拥有中试实验室、高效节能数字化染整设备关键技术研发中心等研发机构,并有一支经验丰富且长期从事印染设备制造、安装调试及售后服务的专业队伍;其用户遍及各大科研机构、大中专院校及各大纺织印染和服装企业;其产品远销泰国、印尼、越南等地区。针对传统中样染色机存在的对色不准、浴比大、热效率低、能耗高、不易清洗、污水排放量大等问题,该公司技术攻关团队进行了一系列创新改进,研制出一种染色一次准确、一次可染两种颜色、用布少、浴比小、耗能低、加工效率高、节能减排的新型双缸无管路中样染色机,染色更加接近生产实际,染色一次成功率提高到99%,各项性能指标达到国际领先水平,已申请并获得国家知识产权局授予的5 项专利,其中发明专利一项(专利号:201310065272.5),填补了国际上的空白。

新型双缸无管路中样染色机是根据市场需要和国家所倡导的节能减排要求而开发出的全国首台环保节能新型双缸无管路中样染色机,这种新型双缸无管路中样染色机解决了传统中样机困扰行业的8 个关键技术问题:其一,其耗布量大,所需样布不能小于1kg,长度不能小于6m;其二,其耗水量大,浴比大,通常达到1:25,同时增加了印染废水排放量;其三,其在染色过程中易擦伤,布走水管道长,走布摩擦接触管道面积大;其四,其占地面积大,机器结构庞大,不利于节约土地资源;其五,其染色设备设计不合理,机身及管道外露,热损耗大,造成工作环境差;其六,其管道长且转角多,不易清洗;其七,染色中染料容易水解,不便于染色完成后的对色;其八,其染色过程中耗电量大,达到了20kw/缸。

新型双缸无管路中样染色机在节能减排技术方面的创新主要有以下几点。

第一,创新的双缸设计。全国首次设计并成功研究开发出新型双缸无管路中样染色机,解决了传统单缸的问题。新型双缸无管路中样染色机具有两个染色缸,每个染色缸内安装了两个导布轮,可同时染两种颜色,减少了试验样布浪费,省时省水省电,提高生产效率。

第二,节水的喷嘴设计。为了降低浴比,对喷嘴进行重新设计,喷嘴机构,包括喷嘴本体、主进水管。喷嘴本体设计为长方形喷嘴,挡水板根据压力大小自动调节喷水量,这样能够确保染色用循环水喷在布匹上,保证了产品质量,使产品的浴比由原来的1:25 减为1:4,由原来需要50kg 以上的水才可运转降低到5kg 就可达到运转条件,大大节约了用水,减少了印染废水的排放量,降低了环境污染。

第三,新型的缸体设计。机身上左右并排设置有两个单独染色缸。新型双缸无管路中样染色机染缸设计为方形染缸,染缸是无管路型,染色缸前面设置有门盖,门盖上设置有视窗及安全气压锁,便于观察及操作。

第四,新型双缸无管路中样染色机采用的新型无管路设计。由于染色缸内无管路,布匹接触缸体表面积由4.5m2减小到1m2,减少染色过程中布匹的擦伤。

第五,最短的走水管道。走水管道由原来的5000~6000mm 减为500mm,布走水管道减少,清洗方便,机器结构紧凑,占地面积少,方便放于实验室使用。

第六,新型双缸无管路中样染色机采取了最低的布容量设计。新型双缸无管路中样染色机可由原来的最少6.0m 以上的布减少到1.5m 左右,即可染色;由原来的最少1.0kg 以上重的布减少到0.3kg 可染,大幅度降低耗布量。

第七,优良的保温性能。传统的中样染色机机身及管道外露,保温性能差,热能损耗大,新型双缸无管路中样染色机在设计时进行了改进,新型双缸无管路中样染色机在染色缸贴保温棉,染色缸通过机身上外壁保温,保温性能好,改善工作环境,避免出现烫伤,节能减排。

第八,新型双缸无管路中样染色机可降低耗能。其由原来20.0kw/缸,降低到目前的6.6 kw/缸,加热功率小,耗能明显减少。

新型双缸无管路中样染色机开发的成功,融合了最新的科技及制造工艺,是最新迎合当今市场需求的最小浴比的一款环保节能型先锋机。其技术性能指标高于同类产品,达到国际领先水平。因此,新型双缸无管路中样染色机在国内外具有良好的竞争力,正在积极推进并申报国家纺织工业节能减排技术的标杆产品。

5 结语

纺织工业企业要实现节能减排,首先要在服务新动能上着手,既要大力提升服务能力,又要加大对纺织工业技术创新的扶持力度,加快使用“互联网+纺织工业”的步伐;发挥纺织工业各个产业集群优势,实现抱团发展。通过各级政府和行业协会支持,引入先进科学技术,采用自动化程度高、节能降耗的新设备、新技术和新工艺,实现以最小的资金、最快的速度完成企业的技术改造等,方可实现节能减排目的。