基于挤压的剧烈塑性变形技术及发展 *

王 强, 薛 勇, 于建民, 张治民

(1. 中北大学 材料科学与工程学院, 山西 太原 030051;2. 中北大学 国防科技工业复杂构件挤压成形技术创新中心, 山西 太原 030051)

0 引 言

剧烈塑性变形(Severe plastic deformation, SPD)是在变形过程中引入大的应变量而制备出超细晶(<1 μm)材料的一种技术手段[1]. 相对于常规的塑性变形方法, 剧烈塑性变形方法大多通过应变累积产生更大的变形量, 可以有效细化金属并获得亚微米甚至纳米尺寸的晶粒, 能制备同时具有高强度与大塑性的块体材料, 通常具有发生剧烈塑性成形后试样形状和尺寸仅发生微小改变的特点. 剧烈塑性变形技术的发展, 从Bridgman采用压缩和剪切复合变形研究高压对块体金属的影响后发展为高压扭转 (High pressure torsion, HPT)[2], 到Segal在研究纯剪切变形的基础上提出等通道转角挤压(Equal-channel angular pressing, ECAP)[3], 直到Valiev首次对SPD方法制备的纳米材料开展研究并证实其所获得材料的优异性能的潜力[4]. 作为一种新兴的制备成形工艺, 近年来, 剧烈塑性变形技术引起了世界各国科研工作者的极大兴趣, 他们大量研究了剧烈塑性变形对材料组织性能的影响, 发展了基于轧制、 锻造、 挤压等的多种剧烈塑性变形方法.

作为一种材料加工技术, 剧烈塑性变形技术可用于棒、 板、 管等形状材料的成形制备. 按照成形制备的材料数量, 有单件成形和连续多件成形; 根据成形制备工序数量, 有一步成形和多步成形; 而按照成形过程中剪应力产生条件, 有内生剪切变形和外摩擦剪切变形. Bagherpour等将现有发展的120余种剧烈塑性变形方法, 分为基于ECAP、 正/反挤压、 轧制、 锻造、 高压下扭转/剪切与复合型技术六类[5].

挤压是将金属毛坯放入装在塑性成形设备上的模具型腔内, 在一定的压力和速度作用下, 迫使金属毛坯产生塑性流动从型腔中挤出或流入型槽内, 从而获得所需形状及尺寸并具有一定力学性能挤压件的工艺技术. 根据挤压时金属流动方向和凸模运动方向之间的关系, 可分为正挤压、 反挤压、 复合挤压和径向挤压. 挤压作为有色金属、 钢铁材料生产与零件成形加工的主要工艺之一, 已得到广泛的开发和应用. 由于挤压时强烈的三向压应力状态可提高金属的变形能力, 以及同时具有挤压产品范围广、 生产效率高、 工艺流程简单等诸多优势, 因此, 近年来人们发展了大量基于挤压的剧烈塑性变形技术.

分析关于剧烈塑性变形技术的综述性文章, 大多集中于对某种剧烈塑性变形(如ECAP、 HPT等)的概述, 以及对某种金属材料(如钛合金、 镁合金等)剧烈塑性变形的研究, 而有关基于挤压的剧烈塑性变形少有述及. 基于此, 本文综述了基于挤压的剧烈塑性变形技术的发展, 对基于挤压的剧烈塑性变形方法进行了分类总结, 阐明了这些变形方法的基本原理、 变形特点及应用, 分析了其现有应用并提出发展方向.

1 常规挤压式SPD技术

1.1 正向挤压型SPD技术

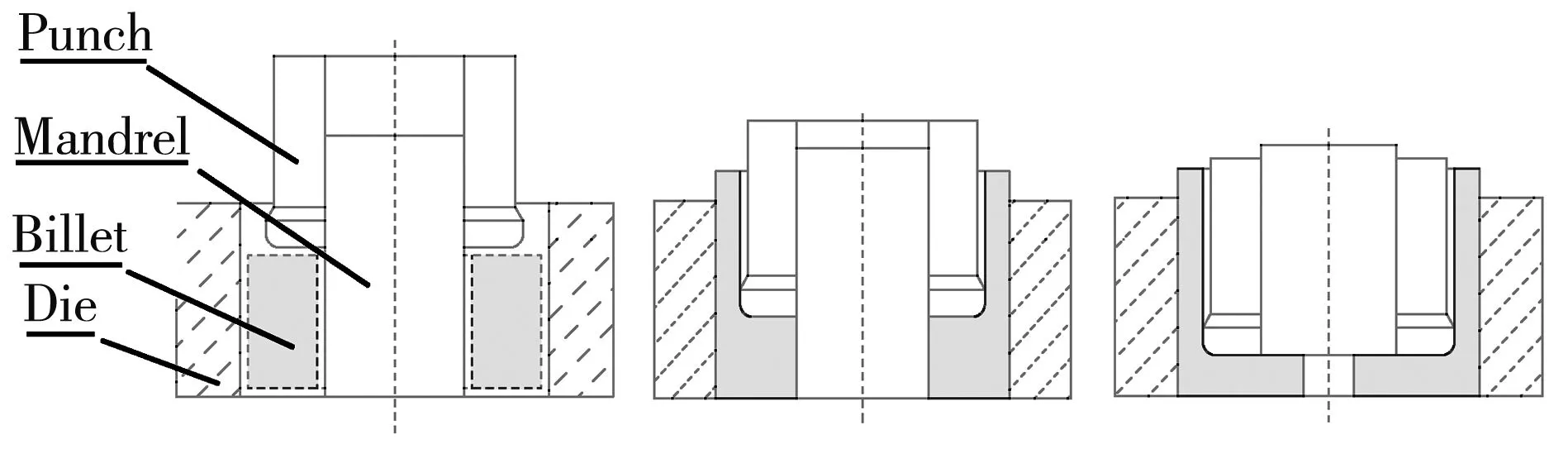

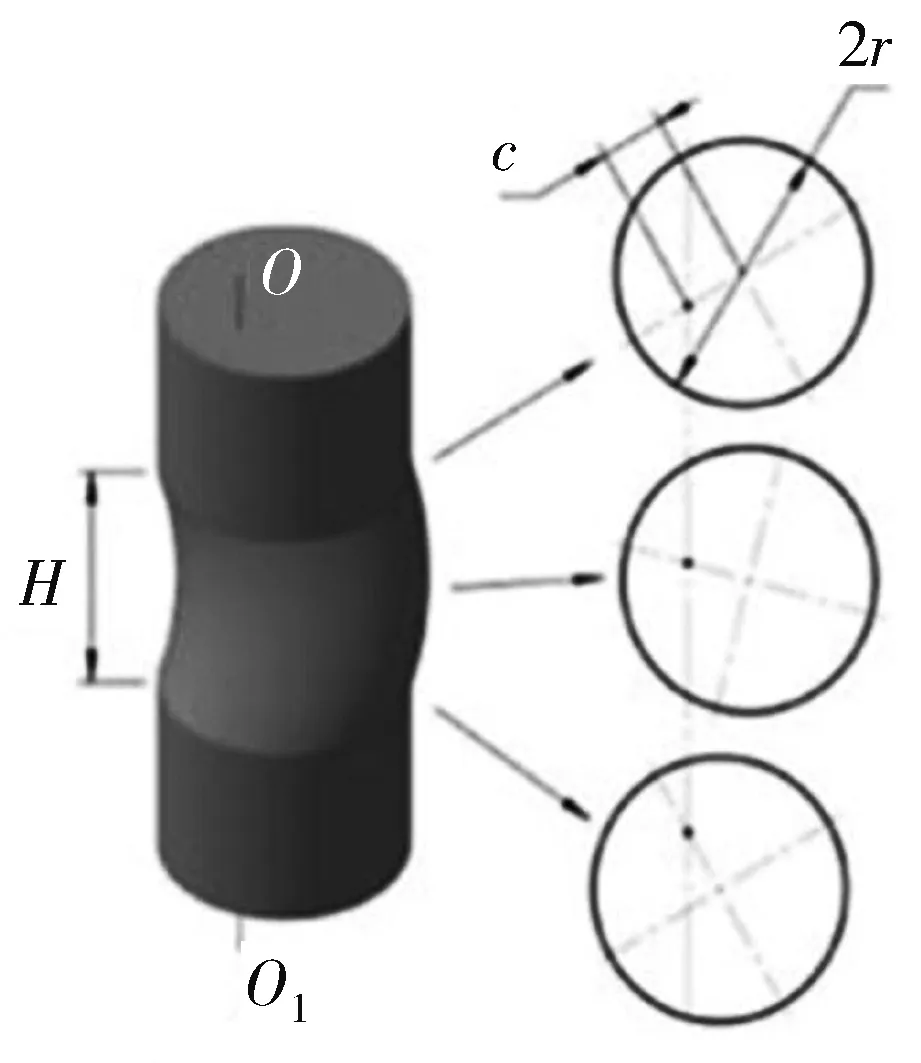

正挤压时金属坯料的流动方向与凸模运动方向相一致, 可分为实心件正挤压(如图 1(a))和空心件正挤压(如图 1(b)). 挤压件的断面形状可以是圆形也可以是非圆形. 基于正向挤压, 发展了如大比率挤压、 静液挤压、 循环累积正挤压、 交替挤压、 涡旋挤压等多种剧烈塑性变形技术.

(a) 实心件正挤压

(b) 空心件正挤压

当挤压变形程度较大时(挤压比通常大于50), 即定义为大比率挤压(High ratio extrusion, HRE), 其工艺可以为一次大比率挤压和多次累积大比率挤压. 作为大塑性变形的有效工艺, 大比率挤压近年来得到一定程度的发展, 但大多数材料由于塑性受限, 很难一次达到如此大的变形量.

1893年, 英国的Robertson提出的静液挤压(Hydro-extrusion, HE), 其原理图如图 2 所示, 是采用高压液体代替通常的凸模将坯料挤出凹模的一种加工方法. 良好的润滑条件和均匀的金属流动性, 有利于降低挤压力并实现大变形程度的挤压. 静液挤压可以用于如钛合金、 高温合金、 难熔金属等难变形材料的加工.

图 2 静液挤压示意图

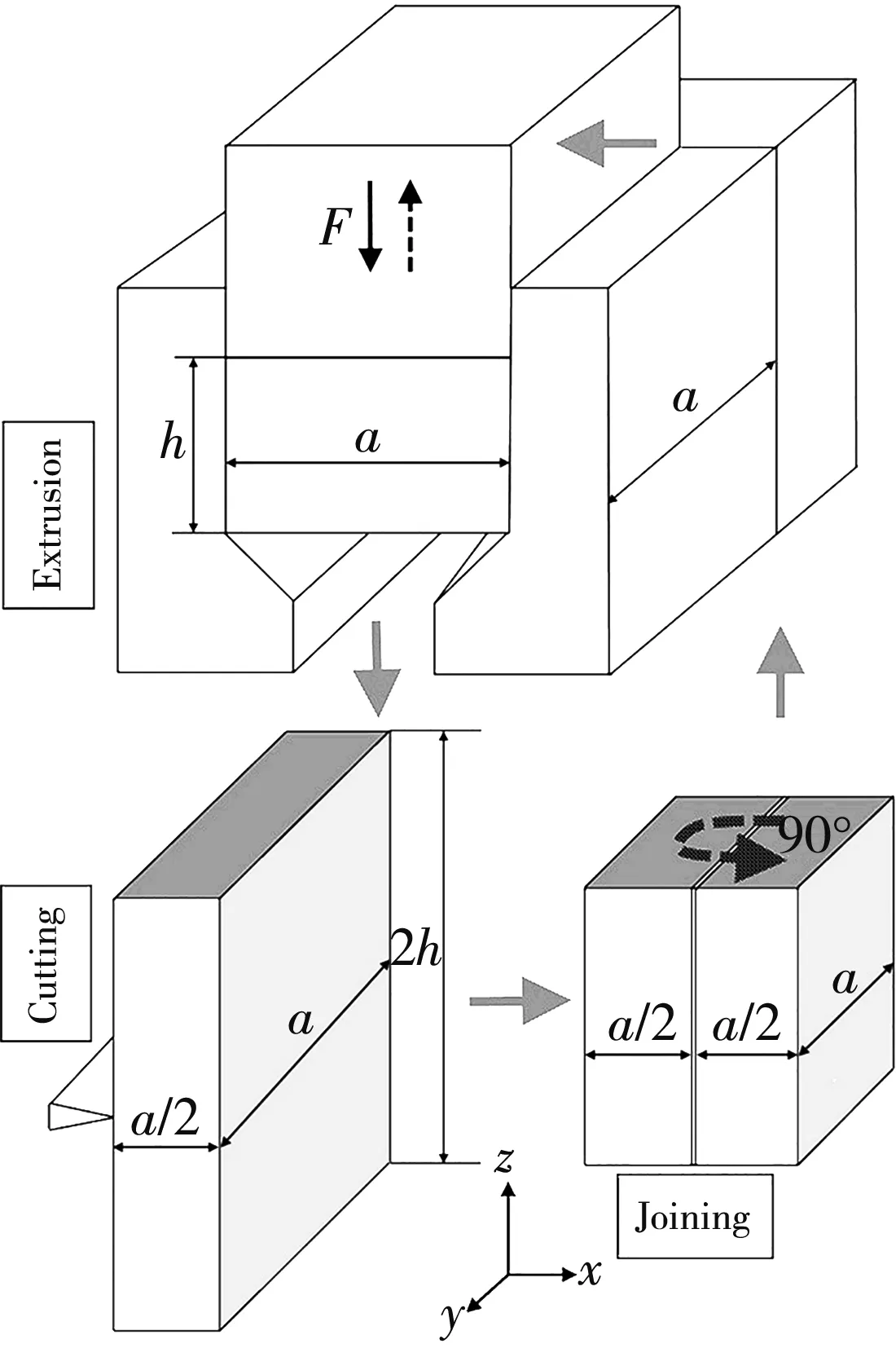

循环累积正挤压(Multiple direct extrusion, MDE; Accumulated extrusion, AE)示意图如图 3 所示. 对正挤压获得的坯料, 沿长度方向等分锯切后拼合为挤压前的形状, 采用同一模具再次进行挤压, 如此循环至所需变形量. 通常采用方形挤压筒、 矩形凹模孔, 再次挤压时可对坯料进行旋转以获得不同路径. 图 3(a) 为等分2块挤压, 每道次获得50%的断面缩减率, 对20 mm×20 mm×50 mm的纯铜进行4道次循环挤压, 2道次挤压后其抗拉强度提高1倍, 断后伸长率保持在25%[6]. 图 3(b) 为等分4块挤压, 每道次获得75%的断面缩减率, 对4块50 mm×20 mm×5 mm AA1050合金进行8道次循环挤压, 制备了65 536层厚度79 nm的薄层材料[7].

图 4 为交替挤压(Alternate extrusion, AE)示意图. 挤压凸模采用分体式代替传统整体式, 设定每次下压量, 分体式凸模依次交替挤压坯料, 直至变形结束. 挤压比的实际值较理论值有所减小, 但交替挤压过程中产生的剪切力, 有利于细化晶粒并提高性能. 采用如图 4 左、 右对称两体式凸模, 将Φ30 mm×30 mm的AZ31镁合金分别挤压成Φ12 mm, Φ9 mm的实验表明, 其挤压力约为传统方法的1/2, 获得了平均晶粒分别为 6.5 μm, 5.3 μm 的挤压棒材[8].

(a) 等分2块挤压

(b) 等分4块挤压

图 4 交替挤压示意图

图 5 涡旋挤压示意图

研究者通过改变正挤压凹模内形发展了一系列挤压新技术, 如在凹模内表面设置螺旋式凹痕实现如图 5 所示的涡旋挤压(Vortex extrusion, VE)[9], 在常规挤压凹模基础上增设连续变截面型腔实现如图 6 所示的变截面正挤压(Variable cross-section direct extrusion, CVCDE)[10], 以及采用阶梯型凹模实现如图 7 所示的阶梯挤压(Gradation extrusion, GE)[11]. 这些方法不需要专用的扭转装置即可对坯料施加剪切变形, 在相同挤压比(截面积变化)下可获得更大的应变, 尤其有利于在挤出件外表层形成细晶粒.

图 6 变截面正挤压示意图

图 7 阶梯挤压示意图

1.2 反向挤压型SPD技术

反挤压时金属坯料的流动方向与凸模的运动方向相反, 可成形断面是圆形、 方形、 长方形等的空心件(如图 8 所示). 基于反向挤压, 发展了如多次循环累积反挤压、 小直径坯料挤压、 扩收挤压等多种剧烈塑性变形技术.

图 8 反挤压示意图

多次循环累积反挤压(Accumulative back extrusion, ABE)示意图如图 9 所示. 采用内、 外双凸模顺次作用于材料, 首先内凸模反挤压坯料, 金属流动进入内凸模和凹模间隙形成筒壁, 而后外凸模作用于工件壁部, 将挤压件变形到初始的尺寸, 可多次循环累积获得剧烈塑性变形. 如对AA1050合金3道次循环变形后, 其初始晶粒由47 μm细化到 500 nm, 显微硬度由31 Hv 提高到 67 Hv[12].

图 9 累积反挤压示意图

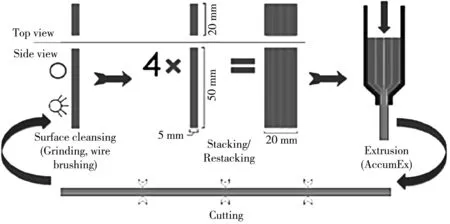

小直径坯料挤压(Backward extrusion using small diameter billet)示意图如图 10 所示, 其装置主要包括固定凸模、 活动凸模和凹模. 小直径坯料置于固定凸模内孔(坯料室), 其在活动凸模的施压下变形流动至固定凸模和凹模的间隙, 固定凸模内、 外圆角和凹模圆角的设置减小了金属流动阻力. 对设定尺寸的铅材料挤压结果表明, 与传统反挤压相比, 等效应变提高1倍, 成形力减小到 1/4[13]. 在此基础上发展的静液反挤压(如图 11 所示)进一步扩大了其优势, 同时也更适用于难变形材料的挤压变形[14].

图 10 小直径坯料挤压示意图

图 11 静液反挤压示意图

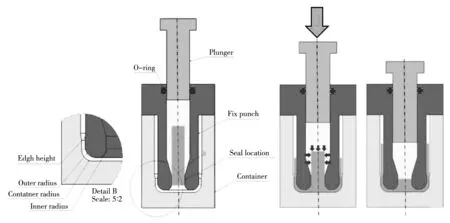

扩收挤压成形技术(Expanding-reducing extrusion, ERE)如图 12 所示, 即设计带有活动芯轴的凸模, 对挤压扩孔制备的空心坯料进行反挤压, 而后芯轴退回对底部进行镦粗收口至所需尺寸. 由于难变形区的去除和分流面的改变, 有效提高了底部变形量, 同时降低了挤压成形力. 对外径Φ515 mm铝合金筒体挤压的研究表明, 其底部等效应变比传统挤压至少提高了1倍, 并且该技术已应用于铝、 镁合金轮盘件等底部带中心孔的筒形零件的成形[15].

图 12 空心坯料扩收挤压示意图

1.3 正-反复合挤压型SPD技术

复合挤压时一部分金属坯料的挤出方向与凸模运动方向相同, 另一部分金属坯料的挤出方向与凸模运动方向相反, 是正挤和反挤的复合, 如图 13 所示, 可用于制造断面是圆形、 方形、 六角形、 齿形等的双杯类、 杯-杆类或杆-杆类挤压件, 也可以制造等断面的不对称挤压件.

图 13 正-反复合挤压示意图

研究者在常规复合挤压的基础上发展了循环正-反复合挤压(Cyclic forward-backward extrusion, CFBE), 以实现剧烈塑性变形, 如图 14 所示[16]. 其装置主要包括内、 外上凸模和下凸模, 第一步内上凸模作用于坯料, 正反复合挤压形成杯-杆类挤压件, 第二步外上凸模、 下凸模分别施压于杯壁部和杆部, 将挤压件变形到初始的尺寸, 完成一次变形, 可多次循环且在不改变材料形状的情况下获得剧烈塑性变形. 1050铝合金材料经一次变形, 其晶粒由47 μm细化至约1 μm.

图 14 循环正-反复合挤压示意图

1.4 与其它变形联合型SPD技术

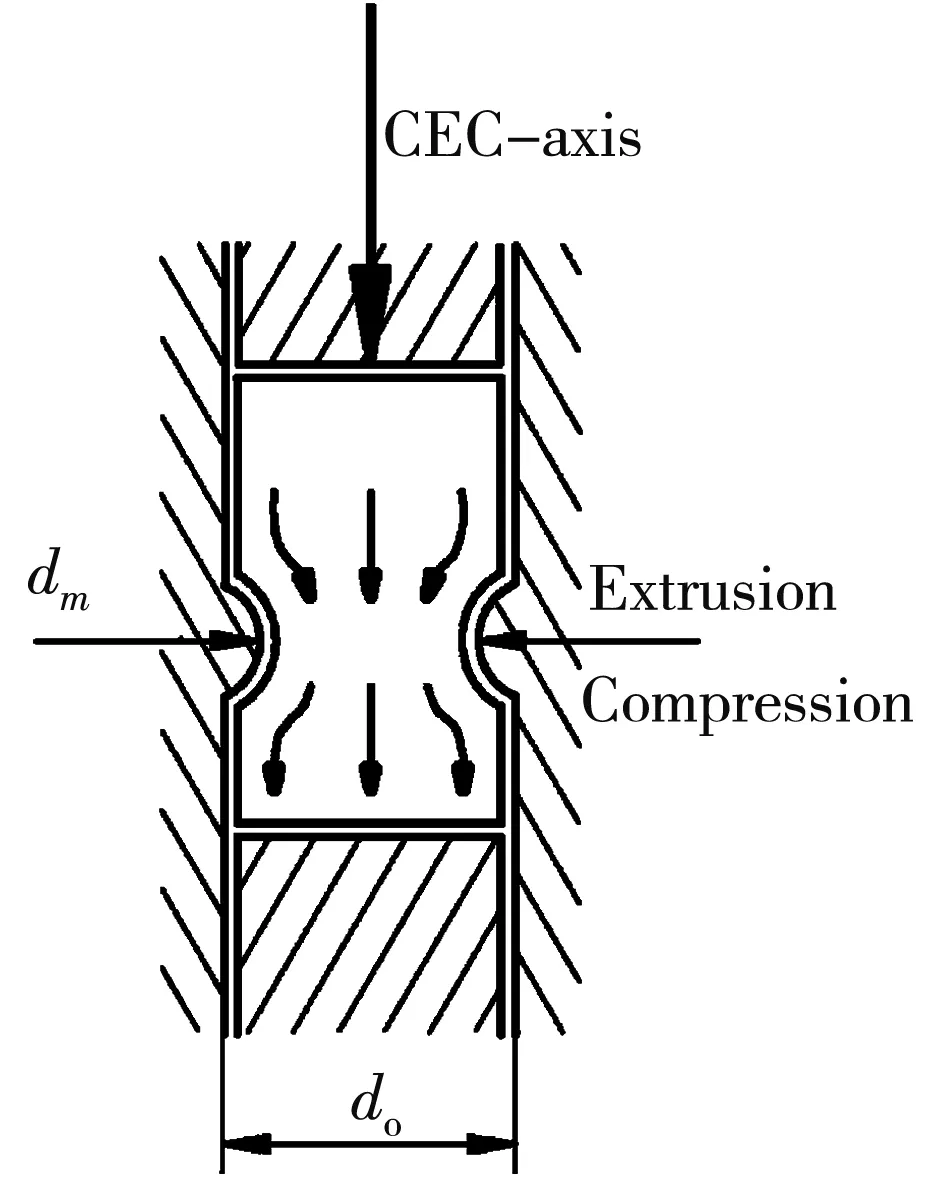

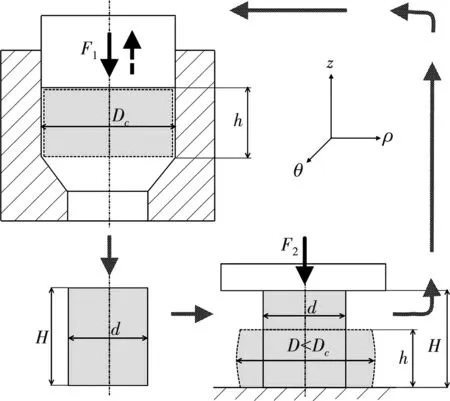

挤压与压缩、 胀形、 镦粗等其它变形方式联合, 发展了一系列剧烈塑性变形技术, 如往复挤压法(Cyclic extrusion-compression, CEC)[17]、 循环扩挤(Cyclic expansion- extrusion, CEE)[18]和循环镦挤 (Repetitive extrusion-upsetting, REU)[19], 其变形如图 15 所示.

(a) 往复挤压

(b) 循环扩挤

(c) 循环镦挤

材料经过往复来回的变形, 可以获得大的应变而没有试样破裂的危险. 如图15(c)所示为循环镦挤变形工艺示意图, 即联合镦粗和挤压两种工艺, 通过正挤压将棒料直径由D减小为d, 再通过镦粗将棒料直径由d增加为D, 如此挤压-镦粗-挤压-反复变形, 依靠应变累积实现剧烈塑性变形, 获得较单独挤压或镦粗更大的变形量.

2 等通道转角挤压(ECAP)

2.1 基本型ECAP

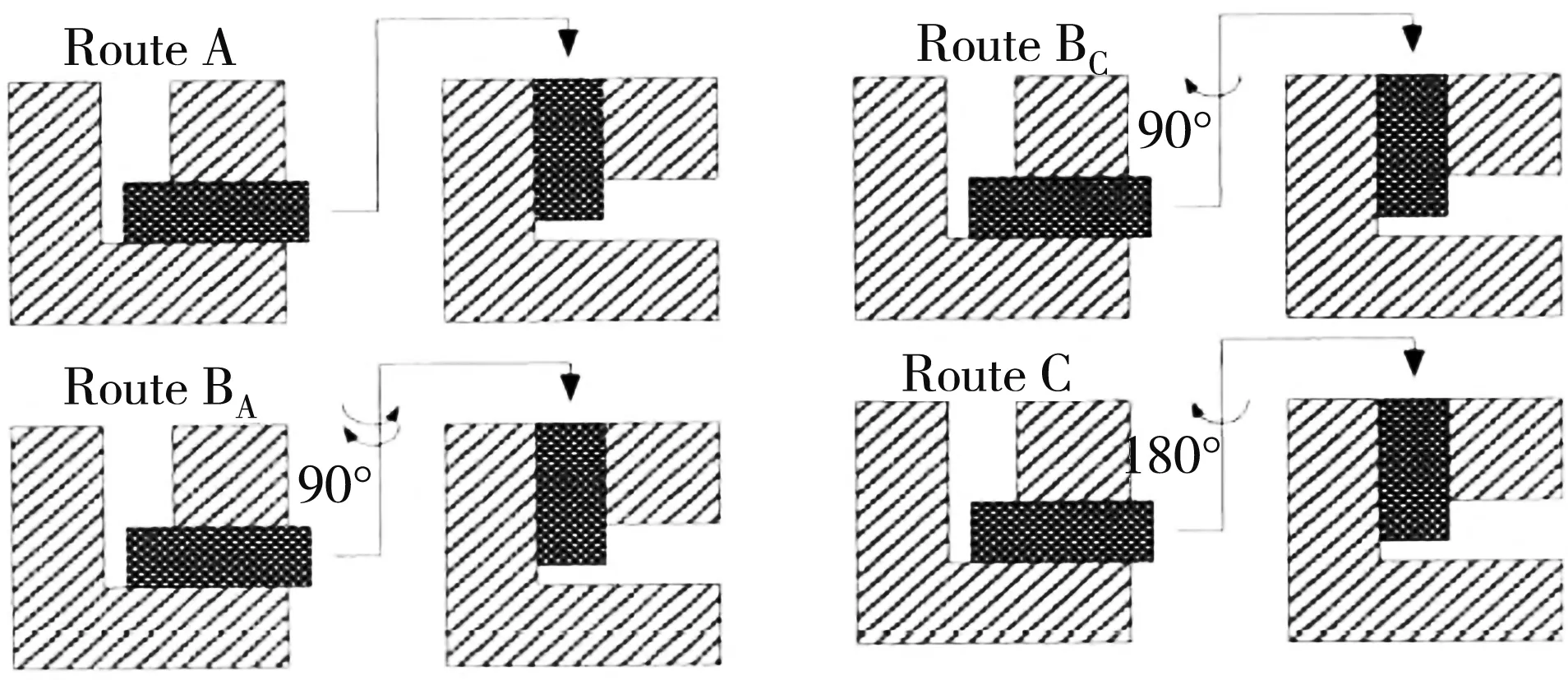

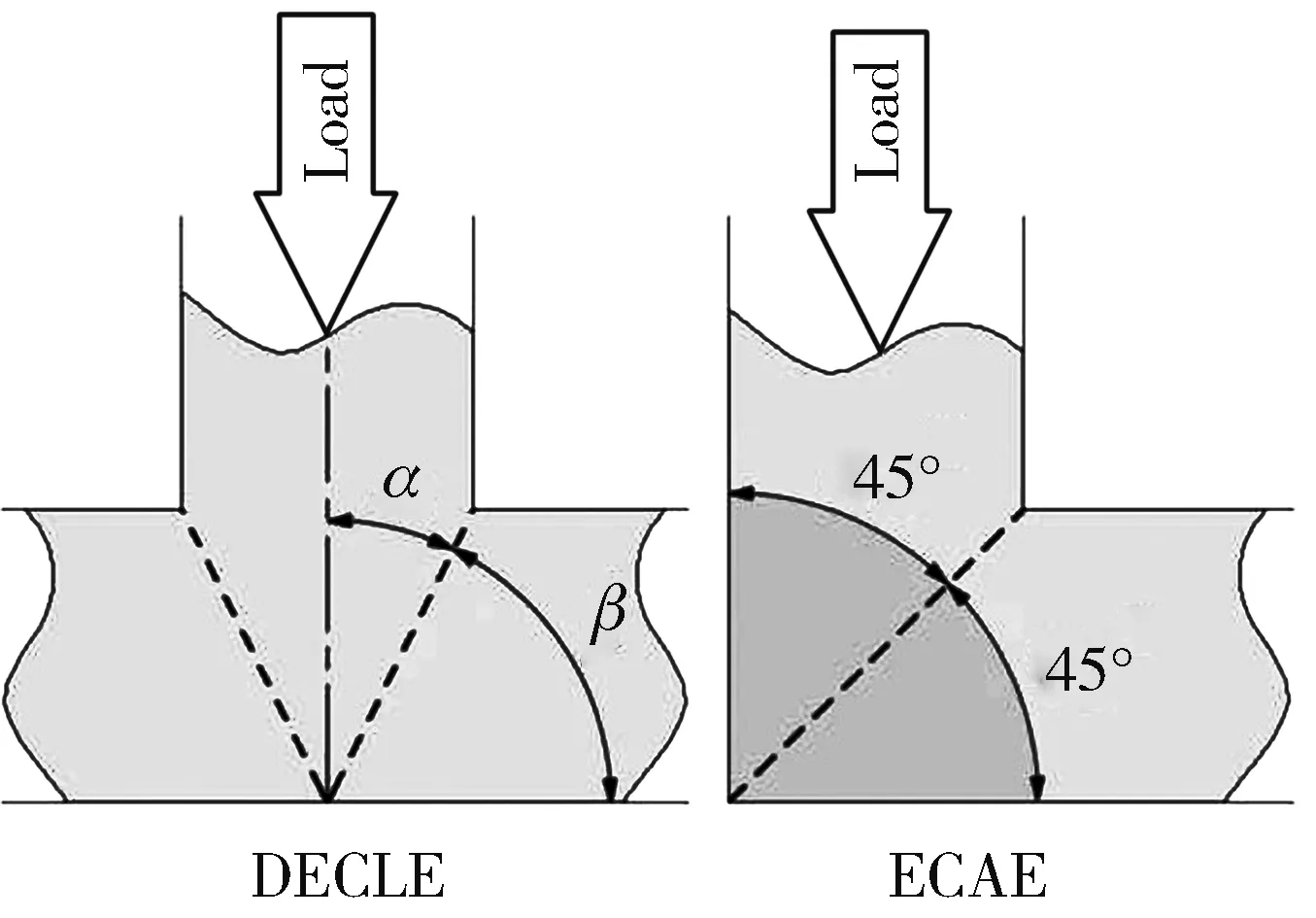

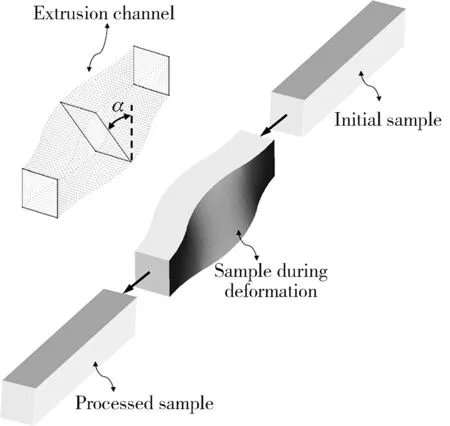

等通道转角挤压(Equal channel angular pressing, ECAP)是前苏联科学家Segal在20世纪80年代为了获得纯剪切变形首次提出的大塑性变形新方法之一[3]. 等通道转角挤压的工作原理如图 16 所示, 将试样放入由两个相交的等径通道组成的挤压模具中, 冲头压力以恒定的速度将试样压入通道, 试样在转角处产生均匀剧烈的剪切变形. 由于挤压前后试样的横截面积保持不变, 故可以反复挤压, 使变形量累积叠加获得更大的变形量. 试样在进入ECAP下一个道次之前, 可沿着中心对称轴旋转一定的角度, 产生4种不同的路径, 如图 17 所示[20].

图 16 等通道转角挤压示意图

图 17 ECAP 4种挤压路线示意图

不同的ECAP路径条件会改变金属的变形与晶粒细化机制, 除此之外, 模角ψ和Φ、 摩擦系数、 挤压温度、 挤压速度等都对ECAP变形有直接的影响, 国内外学者已大量研究和描述了这些参数对ECAP变形应变量、 应变分布均匀性、 加工材料的微观结构和力学性能特征的影响. ECAP变形技术的应用研究已有报道, 如: 制备的超细晶铝、 铜物理气相沉积溅射靶用于半导体芯片镀膜, 获得了更高的使用寿命和更均匀的沉积涂层; 制备的具有均匀纳米结构的纯钛作为医学材料, 在种植牙和骨钉上使用; 细化了镁合金晶粒并获得大角度晶界, 可提高镁合金的储氢性能[5].

2.2 衍生型ECAP

近年来, 国内外研究者在对基本型ECAP模具研究与改进的基础上, 发展了多种ECAP技术, 本文统称之为衍生型ECAP. 如多级连续ECAP(如图 18(a) 所示), 其原理相当于传统的ECAP路径C, 多级连续挤压1道次相当于普通ECAP挤压5道次, 可以提高挤压效率[21]. 双通道ECAP, 不仅有镦挤变形的效果, 而且1个道次的过程中试样发生2次剪切, 如图 18(b) 所示[22]. 侧挤ECAP如图18(c)所示, 原理是依次改变压头施加载荷的方向实现ECAP挤压, 可以连续挤压10道次[23]. 施加部分背压力ECAP(Equal channel angular pressing-Partial back pressure, ECAP-PBP)模具如图 18(d) 所示[24], 将等通道转角挤压设计成两个主要部分, 一部分设置Φ和ψ转角, 在此处试样的变形与传统ECAP相同, 通过剪切作用细化晶粒; 另一部分设置成直径较小的通道, 通过部分背压力使试样尺寸发生变化, 可提高材料的塑性, 可比传统ECAP产生更大的塑性形变, 从而提高合金的力学性能.

(a) 多级连续ECAP

(b) 双通道ECAP

(c) 侧挤ECAP

(d) ECAP-PBP

3 扭转剪切挤压

3.1 内生剪切式挤压

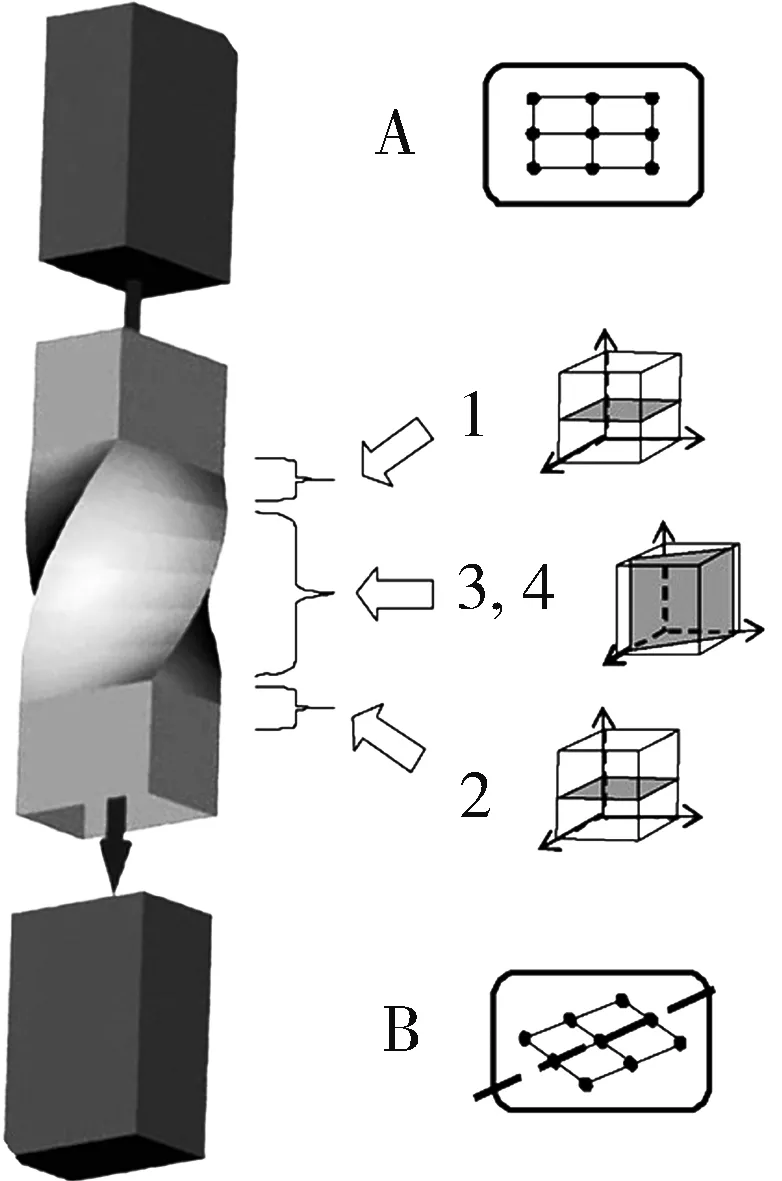

与等通道转角挤压类似, 扭转挤压(Twist extrusion, TE)[25]、 简单剪切挤压(Simple shear extrusion, SSE)[26]同样依靠剪切产生剧烈塑性变形, 如图 19(a)和图 19(b) 所示. 不同的是, TE存在分别垂直和平行于试样轴向的两个剪切面, 其模具型腔由两个棱柱形区域和扭转部分组成, 棱柱形试样由入口压入, 模具出口处的背压为试样变形提供了高静水压力, 使试样在扭转区域产生简单剪切变形, 形成具有大应变梯度的类涡旋流动; 试样从出口压出后保持了初始截面, 可以多次重复以累积变形, 而顺时针、 逆时针两个方向的扭转模导致了TE的两条变形路线. 外接圆直径为40 mm的纯铜经4道次扭转挤压后, 获得平均晶粒从外表50 μm到心部0.5 μm的梯度组织, 其维氏硬度表现出与组织较好的一致性[27]. 在TE基础上, 逐渐发展出了平面扭转挤压(Planar twist extrusion, PTE)[28]和偏心扭转挤压(Off-axis twist extrusion, OTE)[29]等变形方式, 分别如图 19(c), 图 19(d)所示. 扭转挤压与上述介绍的涡旋挤压相同, 不需要专用的扭转装置, 而不同之处在于TE变形后试样保持了初始截面, 而VE变形后试样截面变小.

(a) 扭转挤压

(b) 简单剪切挤压

(c) 平面扭转挤压

(d) 偏心扭转挤压

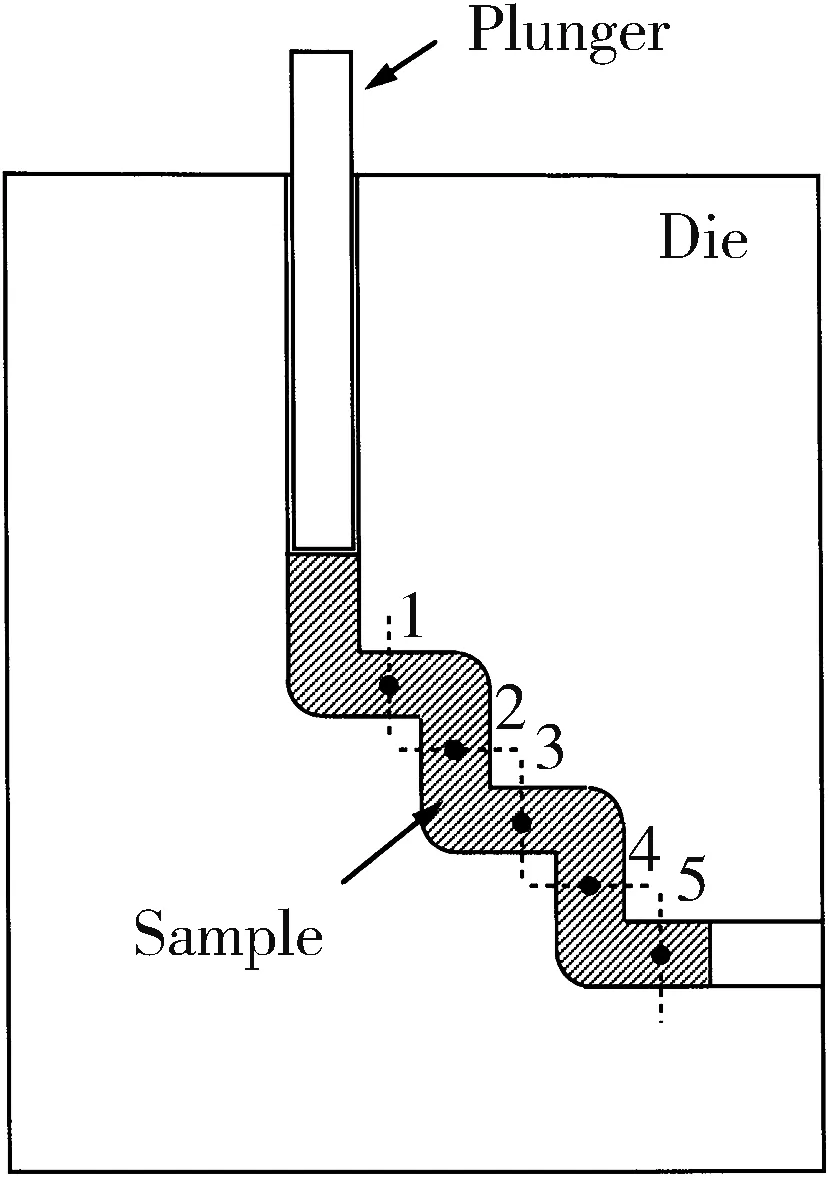

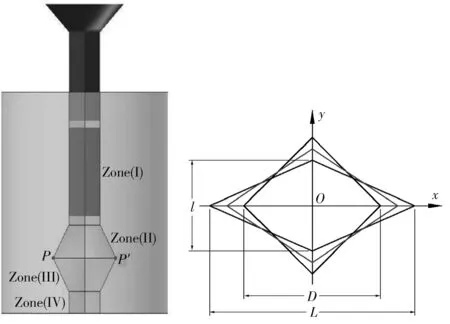

纯剪切挤压(Pure shear extrusion, PSE)是基于纯剪切变形的一种SPD技术, 如图 20(a) 所示, 坯料在Ⅰ区入口, Ⅳ区出口, Ⅱ、 Ⅲ区发生变形. 坯料截面由方形逐渐变为菱形, 截面积始终保持不变, 其变形量取决于x向伸长量、y向缩短量. AA6063, AA105材料的挤压实验证明了纯剪切晶粒细化的可行性[30]. 分析研究表明, 直径比DR、 模具参数(如图20(b))等对PSE等效应变、 成形力有直接的影响[31].

图 20 纯剪切挤压示意图

3.2 外摩擦剪切式挤压

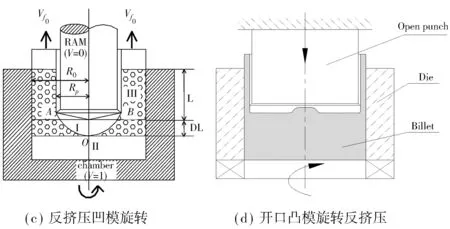

在常规挤压工艺基础上, 通过对挤压模具(凸模、 凹模、 挤压筒)施加扭转力矩使其旋转, 如图 21(a) 所示正挤压筒旋转[32], 图 21(b) 所示正挤压凹模旋转[33], 图 21(c) 所示反挤压凹模旋转[34], 迫使模具与坯料在挤压过程中周向相对运动, 在外摩擦作用下材料发生剪切变形, 同时可减小变形死区, 一定程度上提高了挤压变形量及其均匀性. 理论分析和数值模拟结果均证明, 旋转角速度、 模具表面光洁度等是影响变形的主要参数, 但其对材料组织和性能影响的研究较少.

为实现单道次剧烈塑性变形, 研究者提出了开口凸模旋转反挤压(Rotary backward extrusion, RBE)工艺, 如图21(d)所示[35], 即采用端面开口的凸模对变形体轴向挤压的同时, 通过主动摩擦作用在其横截面上施加扭矩, 使变形体产生轴向挤压和切向剪切变形, 同时凸模开口形成微区连续累积变形. 研究结果表明, 该工艺大幅提高了反挤压杯形件底部和内壁的变形量, 在细化晶粒、 弱化织构等方面均表现出明显优势[36-37].

图 21 旋转挤压示意图

4 集成组合挤压

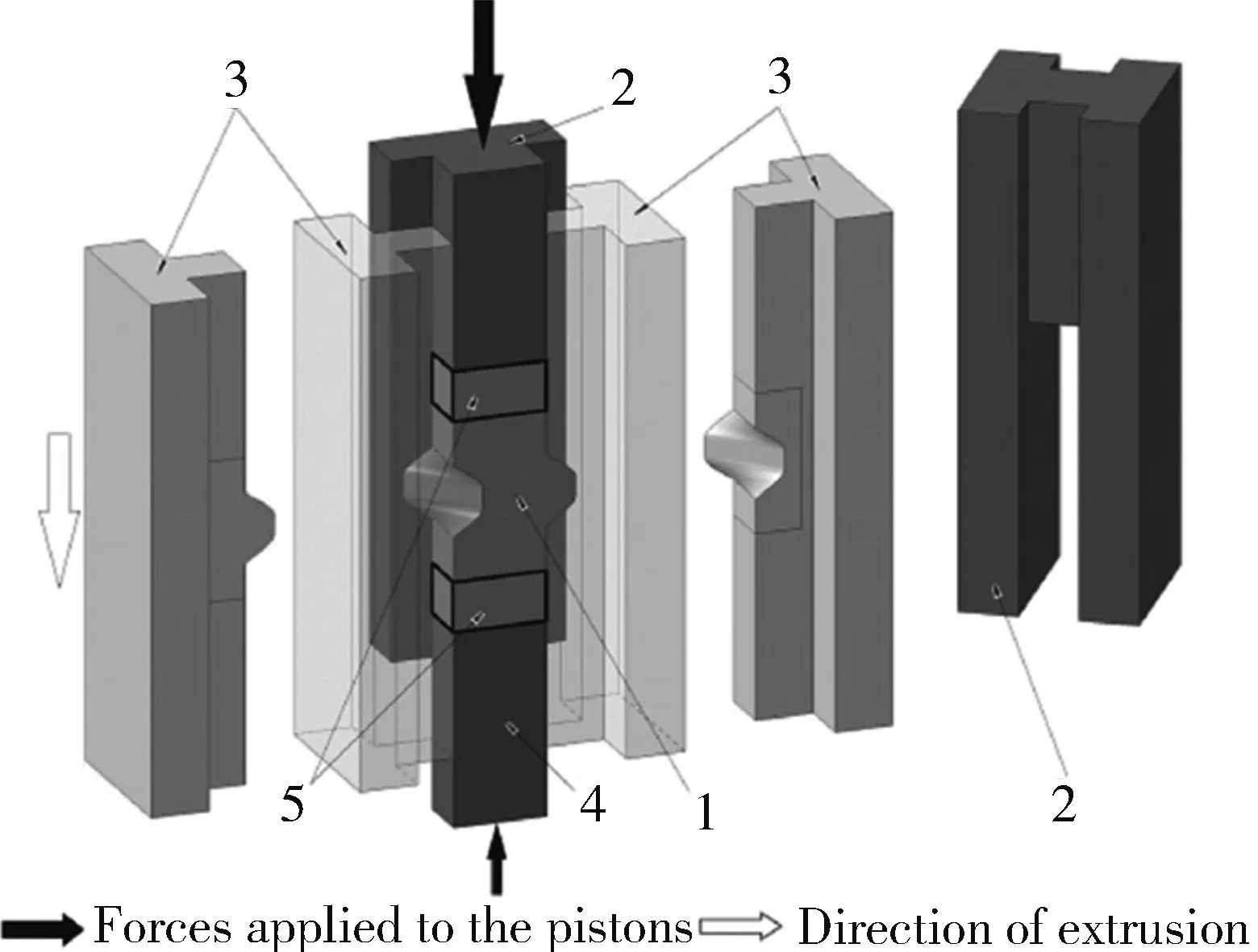

将基本挤压工序和上述单一剧烈塑性变形方法集成在同一模具中, 如正挤压+等通道转角挤压(FE-ECAP)[38]、 等通道转角挤压+正挤压(ECAP-FE)[39]; 或将上述两种不同的剧烈塑性变形方法集成于同一模具中, 如等通道转角挤压+扭转挤压(ECAP-TE)[40]、 液压挤压+等通道转角挤压(HECCAP)[41], 如图 22 所示. 这些集成组合式剧烈塑性变形新方法, 可以获得更为显著的变形效果.

另一种集成组合模式, 是将基于挤压的两种不同剧烈塑性变形方法, 或其它剧烈塑性变形方法, 混合应用于一个工艺中, 在获得更剧烈变形的同时, 制备出所需合适的块体材料. 如液压挤压+高压扭转混合变形方法, 通过液压挤压制得的5483铝合金棒料, 切片后进行了10圈的高压扭转, 其晶粒从单独高压扭转的大约90 nm可细化至大约60 nm, 同时大角度晶界占比增加, 显微硬度值提高[42]. 实际上, 现有单一剧烈塑性变形方法可以进行多种组合应用, 但带来的明显不足是工艺流程更复杂, 成形制备成本更高.

图 22 集成组合挤压示意图

5 结 语

剧烈塑性变形通过循环多次应变累积和(或)剪切变形产生了更大的变形量, 制备的超细晶金属材料具有更高的强度、 硬度和耐磨性能, 体现出诱人的应用前景和发展潜力. 基于挤压变形的诸多优势, 近年来, 发展了许多基于挤压的剧烈塑性变形技术, 以及面向剧烈塑性变形的挤压新技术. 本文分类总结了基于挤压的剧烈塑性变形技术, 阐述了典型方法的基本原理、 变形特点及其优缺点.

综合分析基于挤压的剧烈塑性变形技术的发展与应用现状, 提出下列需重点研究解决的问题和发展方向: (1) 由于模具和工艺的限制, 使得其生产效率低, 成本高, 严重制约了SPD 工艺在生产中的应用; 缩短工艺流程, 降低生产成本, 是SPD技术发展的一个方向. (2) 大多数SPD工艺制备的块体材料尺寸较小, 主要为小体积棒、 板、 管等块状材料; 用于大尺寸块状材料的制备, 乃至实现零构件的成形制造, 是SPD技术发展的另一方向. (3) 现有大部分的工作集中在描述SPD加工材料的微观结构和力学性能特征, 应用于工程实际的很少; 推动SPD技术的工程化应用, 应是今后发展的重点和目标.