WC-Co金属陶瓷含损伤的本构模型及失效机理研究 *

卢 涛, 高玉波, 秦国华, 葛彦鑫

(中北大学 理学院, 山西 太原 030051)

WC陶瓷具有高强度、 高硬度、 高熔点、 强耐磨性等优越的力学性能, 在军事防护领域具有广泛的应用前景. WC陶瓷的脆性较大, 添加金属Co可有效提升材料的韧性. WC陶瓷的制备方法有高压烧结法和爆炸压实法[1], 以及正在开发的放电等离子烧结(SPS)方法.

近年来, 国内外学者对WC陶瓷的静动态力学性能做了大量研究. Grady[2]开展了高速撞击下WC陶瓷的失效和破碎特性研究, 得出材料的Hugoniot极限(HEL)约为4.1 GPa. Dandekar等[3]通过对WC陶瓷的冲击压缩实验得到材料的HEL值为(6.6±0.5) GPa, 并发现材料具有明显的应变硬化特性, 故HEL值可能不足以代表材料真实的动态屈服强度. Vogler等[4]对颗粒状WC陶瓷进行了静/动态压缩实验, 发现材料的动态力学响应与静态相比压缩强度明显增加. Savinykh等[5]对冲击波加载下钴含量在0%~12%范围内的WC-Co陶瓷进行了动态力学性能实验, 发现随着Co含量的增加, 材料的层裂强度呈线性增长趋势, WC基体中Co的添加是材料强度提升的主要因素. Appleby-Thomas等[6]设计了一系列的平板撞击实验, 在试样内的横纵两个方向布置了传感器, 并获得了材料冲击波速度D和粒子速度u关系的状态方程. Dong等[7]研究了室温和高温下无粘合剂的纳米多晶WC陶瓷的力学性能, 结果表明, 在 1 000 ℃ 的高温下, WC陶瓷仍保持相当高的维氏硬度, 仅比室温下降低22%. 国内的屈可朋等[8]对WC材料进行了动态测试实验, 并建立了材料的一维弹脆性本构模型.

目前, 国内外对WC材料的本构关系主要采用JC本构模型和一维弹脆性本构模型. 然而, WC陶瓷作为一种陶瓷材料, 即使加入少量金属Co, 仍具有明显的脆性特征. 材料的力学性能和损伤模式受微观断裂机理影响, 微观缺陷存在成核、 扩展和汇集等现象, 材料的失效破坏伴随着明显的损伤累积. 关于陶瓷材料的本构关系描述主要分为细观损伤模型和连续损伤模型两类, 其中, Johnson-Holmquist Ⅱ(JH2)模型作为后者的典型代表, 参考了Drucker-Prager模型中含损伤的屈服面演化理论[9], 已经广泛地用于表征陶瓷类材料在高压和高应变率下的强度、 应变率效应和损伤劣化等力学行为[10-11].

本文通过对WC-Co金属陶瓷进行静/动态压缩实验和平台巴西圆盘实验, 获得材料在不同加载应变率下的拉伸和压缩强度及失效特征, 结合实验数据和文献数据建立WC-Co金属陶瓷含损伤的JH-2本构模型. 采用LS-DYNA数值模拟软件完成对WC-Co金属陶瓷一维应力波加载下的动态力学响应特性与失效过程研究, 并对比实验结果, 完成对本构模型的有效性验证.

1 实验设置

1.1 静/动态压缩试验

WC-Co金属陶瓷采用热压烧结成型的方法制备而成. 利用电子万能试验机对WC-Co金属陶瓷进行准静态压缩实验, 加载应变率为 1.67×10-3s-1. WC-Co金属陶瓷的动态力学性能研究采用分离式霍普金森杆装置(SHPB实验), 如图 1(a) 所示.

(a) WC-Co陶瓷SHPB实验示意图

(b) WC-Co金属陶瓷SHPB实验典型信号

(c) WC-Co陶瓷动态压缩强度与应变率关系

实验采用紫铜整形器对入射波型进行整形, 整形器直径选取为6 mm, 厚度为2 mm; 试样为Ф5 mm×5 mm的圆柱体. 压杆的直径为 14.5 mm, 撞击杆、 入射杆和透射杆的长度分别为250 mm, 1 300 mm和1 300 mm. 压杆的材料为马氏体时效钢, 密度ρ=7 850 kg/m3, 杨氏模量E=210 GPa, 波速C0=5 172 m/s. 为了避免高强度WC-Co金属陶瓷对压杆端部产生破坏, 实验采用高强钢作为垫块, 根据阻抗匹配原则垫块直径选取为10.3 mm, 厚度为5 mm, 并对试样和垫块端面用砂纸进行打磨, 保证良好的平行度. 实验中, 整形器和入射杆、 试样和垫块之间若存在端面摩擦会影响应力波传播, 故采用二硫化钼作为润滑剂来减少各接触界面的横向摩擦力. 图 1(b) 为WC-Co金属陶瓷SHPB实验的典型信号, 可以看出, 由于紫铜整形器的波形整形作用, 入射波为三角形波以使试样在加载过程中变形均匀和应力平衡. 在反射信号中出现平台段实现了常应变率加载, 之后信号出现阶跃, 材料在此时被瞬间破坏, 表现出明显的脆性特征. 图 1(c) 为不同应变率下试样的抗压强度. 由图 1(c) 可知, WC-Co金属陶瓷的动态压缩强度随着应变率的增加而逐渐增大, 具有明显的应变率效应.

1.2 平台巴西圆盘实验

通过对WC-Co金属陶瓷进行准静态加载下的平台巴西圆盘实验, 得到其抗拉强度. 对于平台巴西圆盘实验, 因无法获得准确的弹性力学解析解, Wang等[12]通过有限元分析得到了数值解. 假设材料满足均匀性和各向同性假设, 当材料所受的等效应力σG大于或等于抗拉强度σt时, 材料发生失效破坏.研究发现, 当加载角2α≥20°时, 试件中心点处的等效应力值沿圆盘中心线取最大值即可以保证圆盘的初始裂纹发生在中心位置, 此时, 试件的抗拉强度可表示为

(1)

式中:Pc为临界受拉载荷;D为巴西圆盘的直径;t为参考点到圆盘中心的距离;k为平台巴西圆盘的尺寸相关系数, 可近似表达为

(2)

研究表明, 2α=20°时,k=0.964 4. 实验所采用的平台巴西圆盘试样示意图如图 2(a) 所示, 试样直径为12.5 mm, 厚度为5 mm, 加载角2α=20°. 在试样两侧平面中心点位置直接粘贴应变片测量材料的应变, 最终抗拉强度取两侧敏感元件测量结果的平均值. 通过准静态巴西圆盘实验得到WC-Co陶瓷的抗拉强度T=0.95 GPa. 静态加载应力应变曲线如图 2(b) 所示, 由图可知, 在准静态加载下, WC-Co陶瓷试样的应力随着应变的增加而线性增加, 表现出了明显的弹脆性特征.

(a) 平台巴西圆盘试样示意图

(b) WC-Co准静态巴西圆盘应力应变曲线

2 本构模型的建立

2.1 JH2模型简介

JH2本构模型认为材料强度随损伤累积而逐渐劣化. 因此, 通过定义损伤因子D判断材料的受损程度, 当D>0时, 材料开始损伤; 当D=1时, 材料完全损伤.对静水压力和等效应力做无量纲化处理,p*=p/pHEL,σ*=σ/σHEL, 其中,pHEL和σHEL分别为Hugoniot弹性极限(HEL)状态下的静水压力和等效应力[11].

无量纲等效应力表示为

(3)

当材料未发生损伤(D=0)时, 无量纲等效应力为

(4)

当材料完全破碎(D=1)时, 无量纲等效应力为

(5)

在大应力应变条件下, JH2本构模型损伤累积可表示为

(6)

2.2 基本材料参数

WC-Co金属陶瓷的平均密度ρ0=14 000 kg/m3, 其中, WC的质量分数为86.25%, Co的质量分数为 8.45%, Ni的质量分数为2.5%, O的质量分数为2.02%. WC-Co金属陶瓷的弹性模量E=611 GPa, 泊松比ν=0.215.

材料体积模量、 切变模量可分别表示为

K1=E/3(1-2ν),

(7)

G=E/2(1+ν).

(8)

由此, 可计算得到WC-Co金属陶瓷的K1=357 GPa,G=251 GPa.

2.3 状态方程参数

通过对Grady[2]设计的WC陶瓷平板撞击实验数据的整理, 可获得冲击波速度Us和粒子速度Up, 采用最小二乘法对一系列(Us,Up)数据进行线性拟合, 可得Us=5 375+0.822Up, 结果如图 3(a) 所示.

JH2本构模型中采用的是p-μ型状态方程, 由冲击波物理基本原理, 体应变μ和静水压力p可分别表示为

(9)

p=ρ0UsUp.

(10)

(a) 粒子速度与冲击波速度的关系曲线

(b) 体应变μ与静水压力p的关系曲线

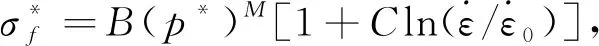

采用最小二乘法对计算得到的(p,μ)关系进行拟合, 如图3(b)所示, 可获得WC陶瓷p-μ型的状态方程为

p=K1μ+K2μ2-K3μ3=357μ+

1 879μ2-7 827μ3,

(11)

式中: 材料的体积模量K1=357 GPa, 材料常数K2=1 879 GPa,K3=-7 827 GPa.

2.4 强度模型参数

基于三维Griffith屈服准则, Grady[9]计算得到脆性陶瓷材料的准静态压缩强度σs与Hugoniot弹性极限的关系为

(12)

本文准静态压缩实验得到WC-Co金属陶瓷的准静态压缩强度σs=4.26 GPa, 故可以得到σHEL=12.5 GPa. Hugoniot弹性极限σHEL可以表示为

(13)

式中:pHEL为静水压力张量;sHEL为偏应力张量.

由Hooke定律可知, 偏应力张量s和体应变μHEL的转换关系为

(14)

将式(14)和式(11)代入式(13), 可得

(15)

计算可得μHEL=0.017 5. 将μHEL代入式(11), 得pHEL=6.78 GPa; 代入式(14)可得偏应力sHEL=8.63 GPa.

表1 为准静态和动态压缩实验结果. 对比不同应变率、 相同静水压力条件下的等效应力, 可获得材料应变率敏感系数C.

表1 准静态和动态压缩实验结果

由式(4)有

(16)

式中:p*为无量纲静水压力;T*为无量纲最大静水拉伸强度.

(a) 屈服强度与静水压力关系图

(b) 强度比值与静水压力关系图

通过上述实验数据和理论推导, 整理得到WC-Co金属陶瓷试样的JH2模型参数如表2 所示.

表2 WC-Co金属陶瓷JH2本构模型参数

3 有限元建模

数值仿真模型与SHPB实验设置相同, 建立全模型, 子弹的初速为41.7 m/s. 将实验测量得到的入射波脉冲历程作为变量, 加载到入射杆端, 如图 5 所示. 有限元模型中各部分都采用Lagrange网格描述, WC-Co金属陶瓷试样的轴向网格尺寸为62.5 μm, 径向网格尺寸为50 μm; 垫块的轴向网格尺寸为 416 μm, 径向网格尺寸为128.75 μm; 入射杆部分轴向网格尺寸为500 μm, 径向网格尺寸为302 μm.

图 5 SHPB实验有限元模型

4 失效机理研究

在一维应力波加载下WC-Co金属陶瓷SHPB实验和基于JH2本构模型的典型波形如图 6(a)和图 6(b) 所示. 对比图 6(a)和图6(b)可知, 通过直接在杆端加载实验波形, 入射波波形都与实验波波形保持一致, 并且在反射波部分, JH2模型所得波形与实验波波形能较好地吻合; 在JH2模型的反射波中可以明显看到与实验波波形相同的平台段以及阶跃, 证明在常应变率加载之后, 材料被瞬间破坏, 表明材料具有明显的脆性特征.

(a) 实验结果

(b) JH2模型

WC-Co金属陶瓷试样基于JH2本构模型的Von-Mises应力云图如图 7 所示, 图中应力单位为GPa. 由图可知, 当t=315 μs时, 在试样两端边缘处出现应力集中现象, 试样最有可能率先在该处发生破坏. 试样应力在径向的分布情况为: 由边缘处沿径向向中心逐渐递减, 中心处的应力值最低, 边缘处的应力值约为中心应力值的2倍以上; 试样应力在轴向的分布情况为: 试样两端应力值最大, 除了边缘部分其余位置应力值较小而且均匀分布.t=345 μs 时, 由于上一时刻(t=315 μs)产生了应力集中现象, 因此, 试样两端率先发生了破碎, 并且在试样两端出现碎片剥落. 试样两端破碎之后, 应力值反而处于一个比较低的值, 试样中心位置有裂纹产生, 并且呈辐射状向外扩展.t=375 μs时, 试样两端进一步破碎, 碎片呈颗粒状, 并且颗粒剥离试样本体, 裂纹进一步扩展, 试样中部基本完全断裂, 其余部分在裂纹扩展的作用下呈颗粒状破碎.

图 7 WC-Co金属陶瓷JH2模型工况下的Von-Mises应力云图

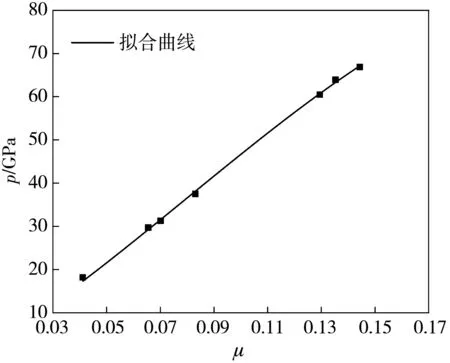

图 8(a) 为实验回收的WC-Co金属陶瓷碎块. 由图 8 可知, 在一维应力波加载下, 材料呈颗粒状破碎, 并没有产生明显的塑性变形. 由此可知, 基于JH2本构模型得到的试样主要以破碎断裂为主要失效方式, 并且会伴有明显的裂纹扩展现象, 与实验结果保持一致, 说明WC-Co金属陶瓷仍表现出了典型的脆性特征. 图 9 为回收的WC-Co金属陶瓷试样微观断面SEM照片. 由图 9 可知, WC-Co金属陶瓷的晶粒尺寸在2 μm左右, 晶粒分布较为均匀, 晶粒呈多边形形状, 晶粒之间存在微裂纹(图中标注C)和微孔洞(图中标注B), 冲击加载下, 陶瓷的微观断裂伴随有晶粒拔出现象(图中标注A), 基本为沿晶断裂模式, 由此可得WC-Co金属陶瓷具有明显脆性特征.

图 8 SHPB实验WC-Co金属陶瓷试样破碎结果

图 9 WC-Co金属陶瓷破碎试样的微观断面图

5 结 论

通过对WC-Co金属陶瓷的静/动态压缩实验和平台巴西圆盘实验, 建立了含损伤的JH-2本构模型, 得到了能够准确描述WC-Co金属陶瓷动态力学响应特性的本构关系. 所得结论如下:

1) WC-Co金属陶瓷在动态加载下具有明显应变率效应, 且随着应变率的增加, 其破碎强度明显的增大. 材料在动态加载下具有明显的脆性特征, 其失效形式为伴随裂纹扩展的颗粒状破碎.

2) 建立了WC-Co金属陶瓷含损伤的JH-2本构模型, 并对WC-Co金属陶瓷动态压缩下的损伤失效与破碎进行模拟. 对比LS-DYNA数值仿真结果和实验结果发现, 模拟波形与实验波形接近, 且能明显看出试样发生了脆性破坏. 试样从两端应力集中位置开始产生破碎, 并且随着应力的持续加载, 存在明显的裂纹扩展现象, 最终呈颗粒状破碎. 采用JH2模型可准确描述WC-Co金属陶瓷的动态力学响应.

3) 对回收试样的SEM分析显示, WC-Co金属陶瓷的微观失效模式为沿晶断裂, 晶粒之间存在微裂纹和微孔洞, 表明材料具有明显的脆性特征.