化工生产中不同导热介质对液氯气化的对比分析

岑森裕 何 军

(利尔化学股份有限公司,四川绵阳,621000)

某公司为氯代吡啶类生产企业,氯化生产车间涉及氯化反应工段。目前有10套在役氯化线生产装置的四氯氰基吡啶生产装置,现场设有液氯储罐区及液氯气化区,日常生产工作需耗用大量的液氯。

1 工艺流程及设备简介

该公司液氯生产装置氯气气化工段主要包含液氯储罐和液氯气化区。公司外购的液氯通过液氯生产厂家的槽车运输配送至公司液氯储罐区卸货储存。存储在液氯储罐内的液氯通过压差作用,自流输送至液氯气化区。经液氯气化器的升温气化工序,气化后的压力约为0.2MPa,再经氯气缓冲罐后通过供氯管线输送至氯化生产车间氯化反应工段使用。

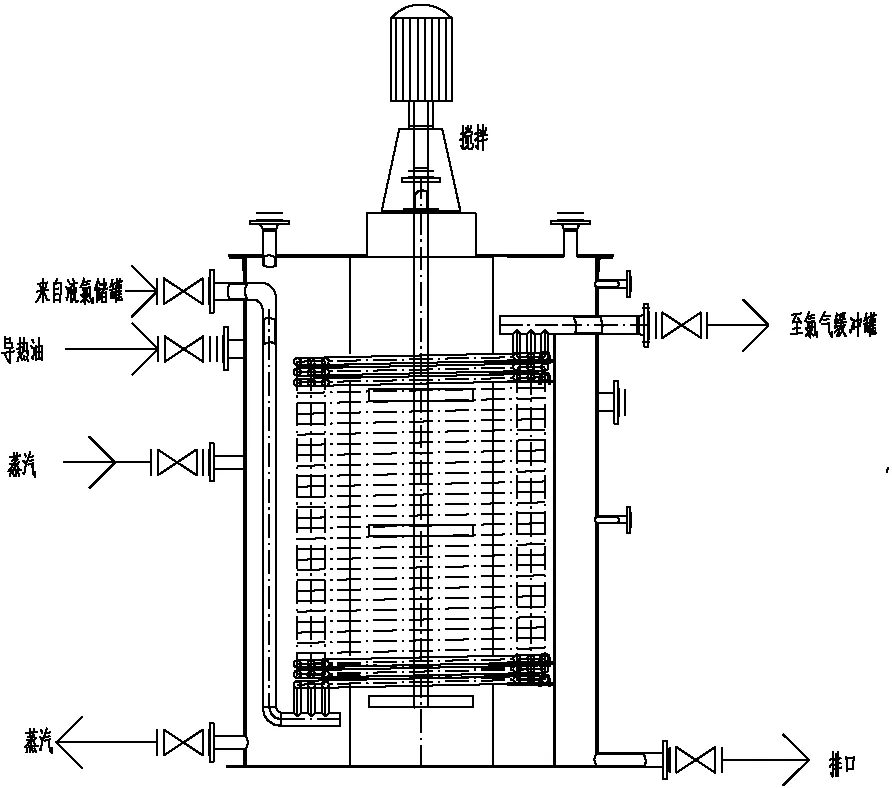

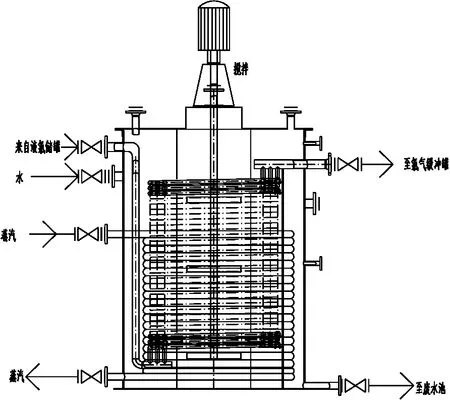

该公司液氯储罐区及气化区于2016年10月建成投用,气化区共设置有10套气化装置。液氯气化的工艺流程简图见图1。经技术改造后,目前5套为蒸汽导热油(导热油介质为氢化三联苯)循环升温气化器,通过蒸汽加热夹套导热油,再由导热油夹套给液氯盘管供热气化,相应气化器的结构及工艺流程详见图2。另5套为蒸汽热水循环升温气化器,通过蒸汽加热夹套水,再由夹套内的热水给液氯盘管供热气化,相应气化器的结构及工艺流程详见图3。单台气化器的额定气化效率均为0.3t/h。

2 气化能耗的理论分析计算

液氯气化所需的总能耗为:Q=Q1+Q2+Q3+P,其中Q表示液氯气化所需热量,Q1表示液氯气化显热,Q2表示液氯气化潜热,Q3表示气氯过热所需热量,P表示气化所需电耗。

氯气气化区气化器的进口液氯温度为20℃左右,进口压力约为0.5MPa,对应的比热容约为0.46kJ/(kg·℃)。气化器氯气出口压力为0.13MPa左右,正常工艺使用量为0.3t/h,对应的气化温度为-13.4℃,对应的比热容约为0.513kJ/(kg·℃),液氯气化潜热约为274kJ/kg。

图1 生产工艺流程简图

(1)每小时的液氯气化显热计算

Q1=0.46×0.3×1000×[20-(-13.4)]≈0.461(万kJ)

(2)每小时的液氯气化潜热计算

Q2=0.3×1000×274÷10000=8.22(万kJ)

图2 导热油搅拌加热气化器

图3 热水搅拌加热气化器

(3)每小时气氯过热所需热量计算

气化器的导热介质温度工艺控制指标为80℃,出口处氯气的工艺控制温度为71℃,对应的氯气比热容约为0.51kJ/(kg·℃),

Q3=0.51×0.3×1000×[71-(-15)]≈1.316(万kJ)

(4)每小时气化所需电耗计算

根据液氯气化所需理论热量为8.734万kJ,考虑热损失等因素后,电机运行负荷按80%进行计算,对应导热油的搅拌电机功率7.5 kW,P1=7.5×0.8=6kW·h,折算为2.16(万kJ);对应热水搅拌的电机功率为7.5kW,P2=7.5×0.8=6kW·h,折算为2.16(万kJ)。

故采用导热油加热气化和热水加热气化时,电耗相等,取P=P1=P2=2.16(万kJ)。

以上汇总后,计算所得的理论能耗Q=Q1+Q2+Q3+P=12.157(万kJ),且理论上单套导热油气化器和热水气化器的能耗相等。

3 气化稳定性实际对比分析

两种气化装置的采购、安装费用基本一致。导热油的采购成本较水更高,导热油须定期进行更换,热水须不定期进行补充。根据上节的能耗分析可知,日常使用时两者电耗基本一致。

通过在装置稳定运行期间,选取一段时间内氯气气化区1套导热油介质气化器和1套热水介质气化器的气化工作参数曲线,对两种导热介质气化器的工作稳定性进行分析对比。

3.1 液氯气化出口温度

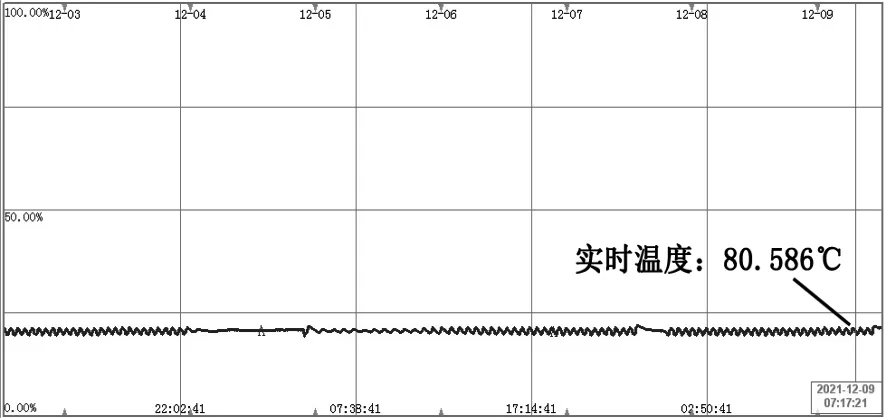

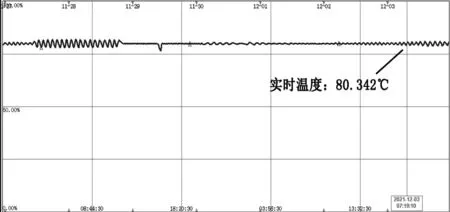

对一段时间内DCS上的两种导热介质气化器出口温度的跟踪分析,详见图4、图5的DCS趋势图。

从气化出口温度趋势对比来看,目前改造使用的气化器出口整体温度高于改造前,根据“中国氯碱工业协会(2010)协字第070号关于下发《关于氯气安全设施和应急技术的指导意见》”的通知中要求液氯气化后去使用设备工段须考虑到防止三氯化氮的积聚,气化温度不得低于71℃。而导热油搅拌加热气化器出口温度一般会在71℃上下浮动,但热水搅拌加热气化器加热时则不会出现出口温度低于71℃的的情况。

此外,从整个趋势线的情况来看,热水搅拌加热气化器出口温度波动曲线振幅明显小于改造前,波动周期小,且一致性更好。说明相较于导热油搅拌加热气化器,热水搅拌加热气化器调控出口温度更稳定,更易于出口温度的控制。

图4 导热油搅拌加热气化器气化出口温度

图5 热水搅拌加热气化器气化出口温度

3.2 导热介质温度对比

对一段时间内DCS上的两种导热介质气化器加热介质温度的跟踪分析,详见图6、图7的DCS趋势图。

从导热介质的温度趋势对比来看,加热温度基本一致。但波形上导热油搅拌加热气化器的热油介质波动调节频率大于热水搅拌加热气化器的热水介质,其符合热油传热性质。从趋势总体来看,热水温度波动比热油更稳定,不会出现导热介质温度高频变化的情况。

图6 导热油搅拌加热气化器加热介质温度

图7 热水搅拌加热气化器加热介质温度

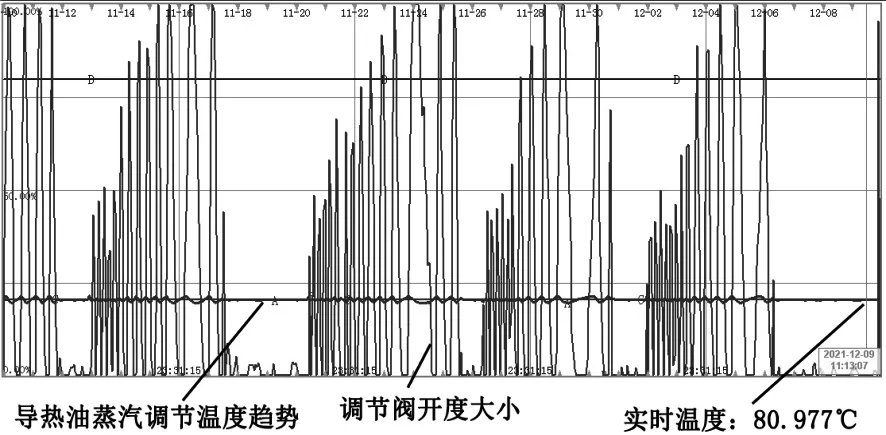

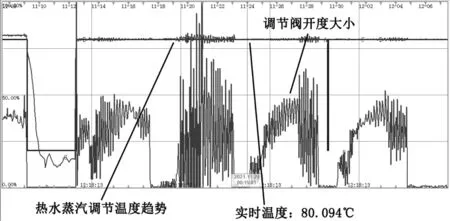

3.3 蒸汽调节反馈对比

对一段时间内DCS上的两种导热介质气化器蒸汽调节阀阀门调节趋势的跟踪分析,详见图8、图9的DCS趋势图。

图中标注的曲线为蒸汽阀门调节趋势,从其调节稳定性可以明显看出采用热水导热介质的气化器较采用导热油导热介质的气化器蒸汽调节阀的趋势稳定性更好,液氯气化生产更加稳定。

图8 导热油搅拌加热气化器蒸汽调节温度趋势

图9 热水搅拌加热气化器蒸汽调节温度趋势

4 安全可靠性分析

氯气极易溶于水,当氯气溶于水时发生的反应方程式如下:Cl2+H2OHClO+HCl,反应属于可逆反应。当氯气溶于水的反应达到平衡后,反应释放较少的热量。当遇到气化器内液氯盘管穿孔,泄漏的氯溶于水后发生反应,对温度几无影响。

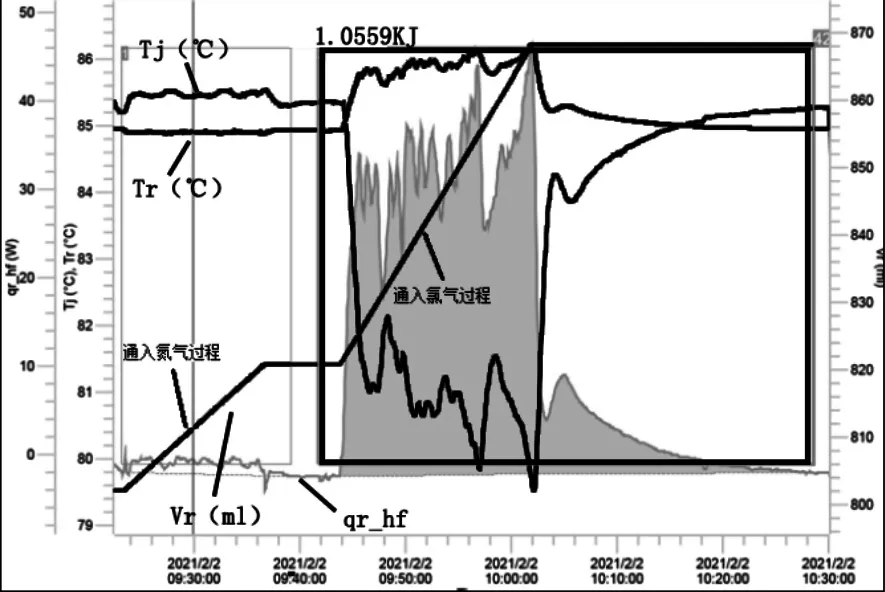

通过公司实验室对导热油(氢化三联苯)和氯在85℃时进行混合,监测热效应。在2.0L的反应釜中加入导热油693g,升温至85℃,通入氯气(约22L),通气时间18min。通入完成后,进行保温25min。反应量热仪RC1的量热曲线如图10。

图10 RC1量热曲线

由实验可知,导热油在通入氯气过程中持续放热,平均放热速率约30W,总放热量约42kJ。实验表明氯气与导热油在85℃混合,有放热现象,放热速率与氯气和导热油的气液接触时间、接触量相关,放热量约为420kJ/mol氯气(计算估计值)。当遇到气化器内液氯盘管穿孔,泄漏的氯与导热油会发生反应放热,会造成设备损坏、火灾等安全事故。

5 总结

根据以上所述,采用导热油搅拌加热气化和热水搅拌加热气化的能耗基本一致。但从工艺稳定角度和安全可靠性角度出发,涉及氯化生产使用的企业在日常使用液氯气化时,更宜采用热水加热气化的方式进行。采用热水加热气化的生产工艺对于氯化反应工段氯气原料的质量稳定性和安全可靠性优势更加明显。