常减压装置压力管道腐蚀分析及防护措施研究

王 峥 卢俊文 周璐璐 湛立宁 王肖逸 陈 敏

(河北省特种设备监督检验研究院唐山分院,河北唐山,063000)

在石油炼制生产过程中,炼化装置及管道的腐蚀一直是困扰企业安全生产的主要问题,随着我国石油需求量不断增大,进口原油已占炼化企业所用原料的70%以上,而进口原油中环烷酸、硫、氯等腐蚀介质含量均较高,给炼化生产的设备及工艺管线带来腐蚀隐患[1]。而常减压装置是石油炼制的首道工序,直接与含酸性腐蚀介质的原油接触,造成运行工况较为恶劣,是需要加强腐蚀控制的主要化工装置。常减压装置的作用是对原油进行脱盐、脱水处理,并根据原油中各组分沸点不同分馏出煤油、汽油、柴油和石脑油等产品,同时为下游炼化装置提供原料。国内多数常压塔顶操作压力为0.13 MPa—0.16 MPa,常顶工艺管线将各类装置连接起来并传送易燃、易爆类介质,属于特种设备中的压力管道,该装置一直是承压特种设备检验的重点,同时也是检验难度较大的化工装置之一[2]。石油炼化行业学者对常减压装置设备防腐的研究文献较多,而对压力管道防腐措施研究的文献较少,且压力管道壁厚比设备壁厚较薄,是腐蚀破坏最早发生部位[3]。本文通过对常减压装置定期检验中发现的压力管道腐蚀案例分析,找出了腐蚀原因并采取了切实可行的防护措施,为炼化企业的安全生产提供了技术支持[4]。

1 常减压装置简介

石油炼制常减压装置主要设备有初馏塔、常压加热炉、常压蒸馏塔、塔顶换热器、加压泵、减压加热炉和减压蒸馏塔等,主要工艺管道有塔器进料管线和回流管线、常减压侧线、转油线、渣油线和冷却器进出口管线等[5]。

原油被换热器加热到130℃并经过脱盐处理、并二次加热到220—240℃后,首先送入初馏塔进行第一次分馏,将轻质石脑油从塔顶分离出来,也可以从侧线抽出溶剂油,初馏产品只占原油的7%左右(不含侧线抽出),其余原油组成液态塔底油再与高温重油换热,经泵加压送人常压加热炉,进一步被加热到360—370℃后送入常压塔分离,由塔板从上至下依次分离出石脑油、煤油、柴油和蜡油组分,塔底产生常底重油,初馏塔与常压塔的顶部气体被压缩后送入焦化装置。常底重油经减压炉加热至390—420℃后进入减压分馏塔分离,在负压下进一步分馏出柴油、蜡油及减压渣油,为后续工艺提供原料[6]。

2 管道检验案例及腐蚀分析

某炼油厂160万吨/年常减压装置,在运行6年后第三次停车检修时,对相关压力管道进行了定期检验,在审查运行记录中发现部分管道因腐蚀减薄已做过更换处理,实际检验中也发现有些管道壁厚已不能运行到下次停车检修,尤其是塔顶工艺管线腐蚀较严重,以下是检验案例及其腐蚀分析。

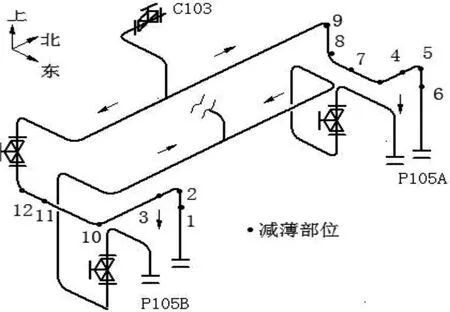

(1)从常压塔T102抽出至常一线泵入口管线多次发生腐蚀泄漏,管线阀门连接处穿孔两次,阀体穿孔一次。本次检验对常一抽出线进行测厚,又发现两处减薄严重的部位,其中一个弯头背弯处壁厚为4.56mm,相邻直管段测厚平均值为5.30mm,管线其余部位测厚平均值为6.50mm。常一线泵入口管道测厚位置如图1所示。

图1 常一线泵入口管道测厚位置图

图1中的标注点均为腐蚀严重部位,其中最严重部位是与阀体连接法兰焊缝附近腐蚀穿孔,运行时已有介质泄露,经临时管卡处理后继续运行,10天后停车检修,常一线泵入口管道腐蚀穿孔外观如图2所示。

图2 常一线泵入口管道腐蚀穿孔外观图

原油脱盐后的总氯含量为9.5mg/L,其中无机氯仅为2.1mg/L,大部分为没有脱出的有机氯,分馏后各馏分的氯含量不均衡,常一线的氯含量为105mg/L,有机氯高温分解成HCl,是常一线及塔顶管线腐蚀的主要原因。

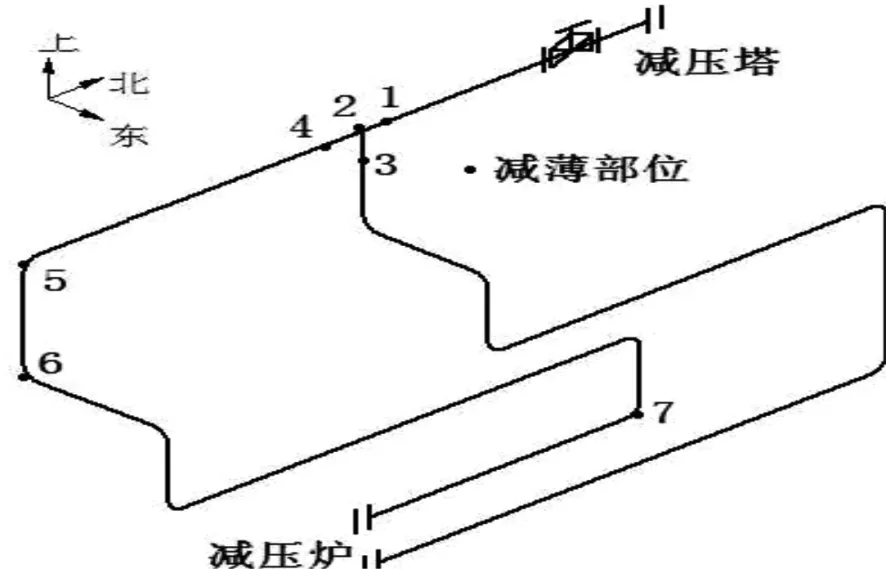

(2)减压炉出口高速转油线腐蚀较严重,转油线原材质为1Cr5Mo,规格为Φ77mm×12mm,弯头及支管测厚均在7 mm—8mm,炉管出口弯头(材质20#钢)均严重减薄,其中炉北侧出口炉管弯头只有5.3mm,局部腐蚀速率达2 mm—3mm/a,减压炉转油线测厚位置如图3所示。

图3 减压炉转油线测厚位置图

减压炉出口高速转油线与低速段连接三通腐蚀穿孔,该弯头材质为1Cr5Mo,规格为Φ273mm×12mm,共有2处明显穿孔,减压炉转油线连接三通腐蚀穿孔外观如图4所示。

图4 减压炉转油线连接三通腐蚀穿孔外观图

该装置设计加工能力为160万吨/年,原设计防腐等级酸值不大于0.5mgKOH/g,现实际运行达到0.8 mgKOH/g—1.2 mgKOH/g,属于典型的环烷酸腐蚀,高温环烷酸腐蚀是炉出口管线减薄泄露的主要原因。内部介质温度为390℃,FeS保护膜高温溶解,导致酸腐蚀加剧,同时液体中含大量气体,流速很高,也是加重环烷酸腐蚀的重要因素。

(3)常顶油气空冷器(EA-101A/N)出口管线:材质为20#钢,规格为Φ219mm×8mm,最薄处的腐蚀速率为0.50mm/a。在定期检验中发现弯头壁厚减薄量较大,有6个弯头的实测壁厚在5.0 mm—5.6 mm之间,壁厚减薄量超过了30%。说明流速较高的弯头部位,介质冲刷对缓蚀剂保护膜的破坏性较大。减薄量超过30%的弯头均在空冷器出口附近,该区域的温度在80—110℃之间,是低温HCI+H2S+H2O腐蚀的敏感区间,对碳钢管线的腐蚀最为严重,当温度下降到80℃以下时腐蚀速率显著降低。常顶油气空冷器出口管线测厚位置如图5所示。

图5 常顶油气空冷器出口管线测厚位置图

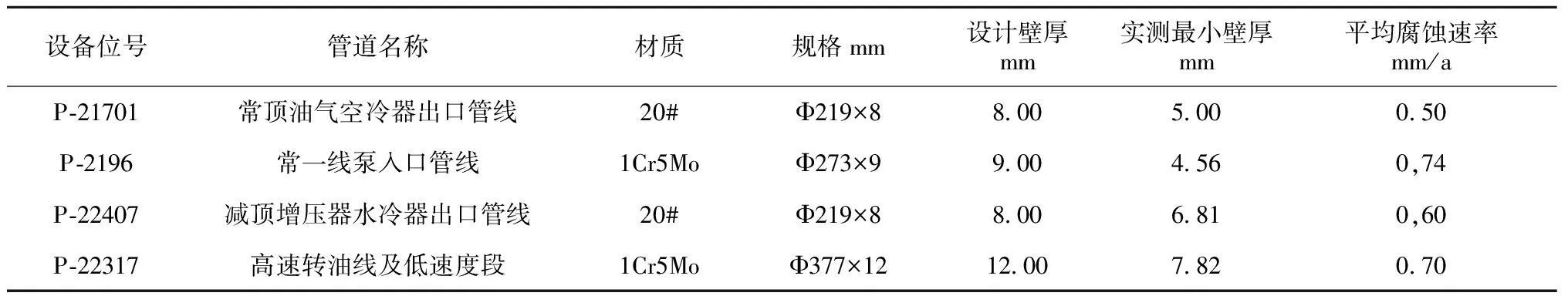

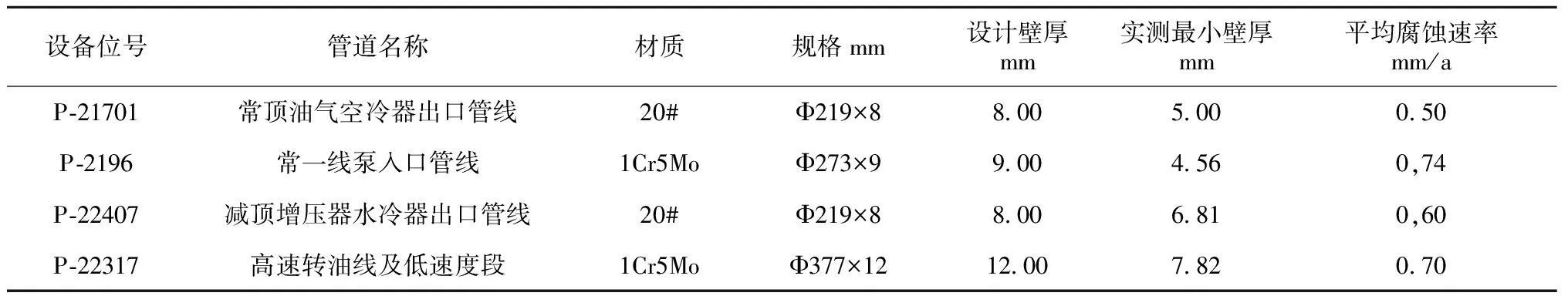

(4)对常减压装置的连接管线,采用电磁超声测厚技术检测后,对年腐蚀速率大于等于0.50mm/a的重点管道进行了测厚数据统计[7],常减压装置管道定期检验测厚数值统计如表1所示。

表1 常减压装置管道定期检验测厚数值统计表

3 管道腐蚀机理

3.1 常压塔顶低温腐蚀

低温氯化物腐蚀通常发生在常减压塔顶,主要集中在塔顶水冷器及其连接管线,主要是原油中的氯化物被加热水解生成盐酸。在塔顶油气管线中形成含酸冷凝液,pH值一般低于4.5,对管道和换热器造成腐蚀,腐蚀反应为:

Fe+2HCl→FeCl2+H2

同时原油中的硫化物在蒸馏过程中被加热分解成H2S,但是气态的HCl和H2S不具备腐蚀性,当环境温度低于HCl的露点时,气态HCl溶于水形成稀盐酸,形成含有H2S的酸性腐蚀环境,造成了对管道的低温露点腐蚀[8]。

3.2 减压塔高温硫腐蚀

高温硫腐蚀的温度范围在在240—480℃之间,高温下原油中的惰性有机硫转化为活性硫元素,硫和铁元素发生化学反应生成硫化铁。温度在200℃以下时,FeS可以附着在管道内壁形成保护膜,起到阻断腐蚀反应的作用,当环境温度大于240℃时,FeS高温溶解产生活性硫,发生硫腐蚀反应,腐蚀反应较为激烈的温度在350—480℃之间。影响腐蚀的主要因素有活性硫含量、介质温度和介质流速等。腐蚀主要发生在转油线、各高温工艺管线等。

3.3 高温环烷酸腐蚀

环烷酸腐蚀的温度范围在260—400℃之间,温度超过400℃时,由于环烷酸高温分解使腐蚀现象消失。在介质流速较高的管段呈沟槽状冲刷腐蚀,在流速较低的管段呈均匀腐蚀。腐蚀的化学反应为:

2RCOOH+Fe→Fe(RCOO)2+H2

2RCOOH+FeS→Fe(RCOO)2+H2S

环烷酸可以和铁直接反应生成环烷酸铁,也可以和FeS反应来破坏管道内壁FeS保护膜。影响腐蚀的主要因素有酸值、温度、硫含量和相态等,在两相流、湍流区等部位腐蚀较严重,重点区域是转油线、渣油线、塔的循环回流和常底油抽出线等。

4 改进防护措施

4.1 工艺防腐措施

一是为去除塔顶气相中的盐类杂质,可以在相互反应前注水,洗掉沉积的盐,提高水相的pH值。注水量至少是使塔顶蒸汽变为水相露点的水量,注水位置在塔顶冷却器入口。二是注中和剂,通常注氨或有机胺来中和原有的酸性介质,注入位置在塔顶馏出线水的第一凝结点之前,中和产物氯化铵水洗排出,注入量保证冷凝水pH值在7.5—8.5之间。三是注入缓蚀剂,注入位置应在塔顶管线注水第一冷凝点之前,注氨点之后,缓蚀剂能在管道内壁形成一层疏水性的保护膜,从而中断了腐蚀反应的继续,达到了减缓腐蚀目的。

4.2 材质升级措施

当塔顶设计温度<200℃时,应首先考虑HCl-H2S-H2O的腐蚀,初馏塔顶、常减压塔顶、空冷器出口、水冷器出口至回流罐入口管道,应优先选用符合NACE标准的20号碳钢。符合NACE标准的碳钢管道在组成、硬度、碳当量及力学性能等方面均与普通碳钢有所不同,具有更强的耐腐蚀能力[10]。

当初馏塔底设计温度≥240℃时,可依据原油的含硫量选用316L、1Cr5Mo;常减压塔底管道、转油线温度均在350℃以上,选材通常为316L、0Cr18NiT。其他高温侧线管道选材依据如下:设计温度<240℃时,材质选用碳钢;240℃≤设计温度<288℃时,可选用碳钢或1Cr5Mo。设计温度≥288℃时,选用0Cr18NiT。同时应考虑弯头、三通、阀门等管件内介质流速大,优先选用Mo含量≥2.5%的316L不锈钢。

4.3 在线监控措施

在此次定期检验腐蚀较严重的压力管道节点,安装在线定点自动测厚装置和pH值探针。将输送介质相同、技术参数类似、腐蚀破坏形式相近的管道划归为同一腐蚀回路,在每个腐蚀回路流速较高、弯头、变径等易减薄的位置安装电磁超声测厚传感器芯片,同时安装监测工艺介质状态的pH值探针,将实时监测数据传送至腐蚀监控管理平台。出现异常状态时发出报警信号,及时通知防腐管理人员调整工艺介质腐蚀参数,制定监控措施及修理计划。

5 改进防护措施应用效果

设备投产前对检验中发现的腐蚀较严重管道做了更换处理,包括常一线泵入口管线减薄严重部位、高速转油线与低速段腐蚀较严重部位、常顶油气空冷器(EA-101A/N)出口管线弯头减薄量大于30%的部位。常减压装置经停车定期检验并修复缺陷投产后,采用了本文研究的防腐改进措施,在6个月后的自动测厚数据统计报表中,壁厚减薄已在可控范围内,常减压装置改进后重点管线测厚数据如表2所示。

表2 常减压装置改进后重点管线测厚数据

从表2中可以看出,对于更换的三段管道进行了材质升级,分别采用了符合NACE标准的20#钢、Mo含量≥2.5%的316L、0Cr18NiT材质,运行半年后测得的腐蚀速率均小于0.25 mm/a,其他工艺管道采取了工艺防腐措施,严格控制了酸含量,腐蚀速率均小于0.35 mm/a,达到了减缓腐蚀的效果。

6 结束语

(1)常减压装置管道腐蚀主要有塔顶冷凝系统的低温露点盐酸腐蚀、氯化铵腐蚀;塔的进料和回流管线、常减压侧线的高温硫化物腐蚀;塔底油抽出线、渣油线、常减压炉高速转油线及低速段的高温环烷酸腐蚀等。

(2)为改进常减压装置管线的防腐效率,可采取控制塔顶温度在露点温度以上,并在指定位置注入水、中和剂和防腐剂等工艺防腐措施;根据原油中的酸含量适当提高材料等级;运行现场增设实时定点自动测壁厚、pH值探针等装置,实时监测管线的腐蚀状态。

(3)改进腐蚀防护措施并运行6个月后,通过自动测厚数据分析可以看出:易受腐蚀管道的年腐蚀速率均小于0.35 mm/a,达到了腐蚀可控的目的,腐蚀破坏不会直接影响常减压装置的安全生产,提高了经济效率。